В настоящее время доля газа в топливно-энергетическом балансе нашей страны составляет более 30%. По добыче природного газа Россия занимает ведущее место в мире и составляет примерно 600 млрд. м3 в год.

Использование газа в качестве топлива дает значительный экономический эффект по сравнению с другими видами энергоносителей. Он заключается:

- в более низком уровне единовременных и текущих затрат;

- в более низких затратах на переработку и решении экологических проблем, благодаря лучшим физико-техническим характеристикам газа.

Большое количество действующих и вновь открытых крупных газовых и газоконденсатных месторождений позволило создать Единую газоснабжающую систему (ЕГСС) государств бывшего СССР. В настоящее время ЕГСС охватывает территорию примерно в 5 тыс. км с запада на восток и более 3,5 тыс. км с севера на юг и обеспечивает газоснабжение потребителей на всей европейской части, на Урале и Западной Сибири. Производство газа в ЕГСС в

1990 г. превысило 805 млрд м3 и составило около 99% общего производства газа (815 млрд м3). Кроме того, газ экспортируется в страны восточной и западной Европы по газопроводу «Союз» (Оренбург – Львов – государственная граница) и газопроводу Уренгой – Помары – Ужгород.

|

|

|

Схема основных магистральных газопроводов (МГ) ЕГСС включает в себя 198 месторождений газа и газового конденсата; сеть МГ с линейной трубопроводной частью длиной около 215 тыс. км имеет около 385 компрессорных станций, 47 подземных хранилищ газа (ПХГ), большое количество газораспределительных станций (ГРС) и газораспределительных пунктов (ГРП).

В России структура использования газа примерно такая:

а) на энергетические нужды – 36-40 %;

б) технологические нужды промышленности – 30-36 %;

в) коммунально-бытовое потребление – 14 %;

г) собственные нужды газовой промышленности – 10 %;

д) сырьевые нужды – 10 %.

Более 90% газа расходуется на топливные нужды. Самый крупный потребитель газа – промышленность, там расходуется более половины добываемого газа.

Системы газоснабжения промышленных предприятий являются одной из подсистем системы газоснабжения региона, объединенной с ней единым гидродинамическим режимом добычи, транспорта, хранения и распределения газа.

|

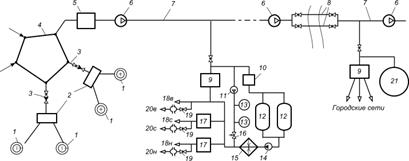

Рис. 1. Схема сбора и транспорта газа единой системы газоснабжения регионов:

1 – газовые скважины; 2 – газосборные пункты; 3 – шлейф, обратный клапан и отключающее устройство; 4 – сборный коллектор газа; 5 - головное сооружение; 6 – газоперекачивающая станция; 7 – магистральный газопровод; 8 – узел дюкерного перехода; 9 – газораспределительная станция (ГРС); 10 – установка для сжижения природного газа; 11 – компрессор для сжатия газа; 12 – резервуары сжиженного газа; 13 – газгольдеры сжатого газа; 14 – насос сжиженного газа; 15 – установка регазификации сжиженного газа; 16 – регулятор давления; 17 – газорегуляторный пункт (ГРП); 18в, 18с, 18н – городские газопроводы высокого, среднего и низкого давления; 19 – главное отключающее устройство заводского газопровода; 20в, 20с, 20н – внутризаводские газопроводы высокого, среднего и низкого давления; 21 – хранилище газа

|

|

|

Газ из скважины 1 поступает на газосборный пункт 2. Здесь измеряется расход и осуществляется грубая очистка от механических примесей и капельной влаги. По шлейфу 3 через обратный клапан газ поступает в газосборный промысловый коллектор 4, который в зависимости от расположения скважин может быть линейным, кольцевым, лучевым.

На головных сооружениях 5 газ тщательно очищают от вредных, балластных и механических примесей. Здесь вводят одорант (для запаха) и направляют в магистральный газопровод 7. Через каждые 100-150 км устанавливают компрессорные станции 6. Особо ответственные участки – это узлы переходов через железные дороги, реки, овраги и пр. 8 выполняют, как правило, в виде двуниточных переходов.

От магистрального газопровода через ответвления и газораспределительную станцию (ГРС) 9 газ поступает в городскую (поселковую) систему распределения газа 18 или непосредственно в заводские сети 20. Назначение ГРС – снижение давления газа, поступающего по МГ до требуемого в системе распределения газа (например, до 1,2 МПа).ГРС сооружаются на отводах или в конце магистральных газопроводах природного газа. Они не входят в состав систем газоснабжения предприятий, но являются для них непосредственным источником газа. На ГРС осуществляется дополнительная очистка газа, снижение давления до заданного предела, учет расхода, дополнительная одоризация.

Магистральные газопроводы делят на три класса, в зависимости давления газа в них:

- 1-й – это газопровод высокого давления (более 2,5 МПа;

- 2-й – газопровод среднего давления (от 1,2 до 2,5 МПа);

- 3-й класс – это газопровод низкого давления (до 1,2 МПа).

Для газопроводов большой протяженности ранее принималось давление 5,9-5,5 МПа, позднее перешли на 7,5 МПа. Переход на большие давления значительно уменьшают энергетические затраты на транспорт газа, затраты металла. К этому ведет и увеличение диаметра трубопровода.

В настоящее время для магистралей большой протяженности используются многослойные трубы с Æ 1420 мм, рассчитанные на давление 12 МПа.

Ступенчатое изменение давления и распределение газа по трубопроводам различных давлений производится в специальных инженерных сооружениях – газорегуляторных пунктах (ГРП) и газорегуляторных установках (ГРУ).

В зависимости от числа ступеней перепада давления газа в газопроводах, системы распределения газа (СРГ) подразделяются на одно-, двух-, трех- и многоступенчатые:

1) одноступенчатая – СРГ с одним давлением газа в газопроводе; такое решение применяется как при поступлении газа к ГРС по магистральному газопроводу, так и в случае, когда источником газа являются коксогазовый или нефтеперерабатывающий заводы, станции получения сжиженных углеводородных газов (СУГ), биогазовые или газогенераторные установки;

2) двухступенчатая СРГ обеспечивает распределение и подачу

газа потребителям двух давлений;

3) трехступенчатая СРГ – подача и распределение газа потребителям осуществляется по газопроводам трех категорий: низкого, среднего и высокого давления;

4) многоступенчатая СРГ обеспечивает подачу газа четырех давлений: высокого I и II категории, среднего и низкого. Эта СРГ используется в крупных городах с большим числом потребителей.

|

|

|

Система газоснабжения промышленного предприятия

Система представляет собой комплекс сооружений, установок, трубопроводов, регулирующих, смесительных, продувочных и др. устройств, обеспечивающих бесперебойную подачу газа нужных параметров потребителям, безопасные условия эксплуатации, возможность отключения и использования резервного топлива.

Основные функции системы газоснабжения предприятия:

а) прием природного газа в заводскую газовую сеть от ГРС или непосредственно из магистрали, или от городских распределительных сетей; поддержание необходимых параметров газа в заводских газопроводах; распределение и подачу газа потребителям;

б) производство искусственных горючих газов на заводских газогенераторных станциях, их очистку, повышение давления, транспортировку, распределение и подачу потребителям.

Межцеховые распределительные газопроводы (от ГРС до цехов) подразделяются на:

- высокого давления 1-й категории с давлением от 0,7 до 1,3 МПа– для природного газа

- высокого давления 2-й категории с давлением от 0,4 до 0,7 МПа

- среднего давления – с рабочим давлением от 0,105 до 0,4 МПа

- низкого давления – с давлением до 0,105 МПа

Газопроводы высокого давления 1-й категории применяют только для наружных сетей. Внутри зданий давление в газопроводах зависит от типов производств и газо-потребляющих установок.

Структура системы газоснабжения предприятия зависит от группы, к которой оно относится:

- к 1-й группе относятся предприятия, только потребляющие горючие газы;

- к 2-й – предприятия, которые сами вырабатывают газ, но его количество не покрывает собственные потребности;

- к 3-й группе – предприятия, полностью обеспечивающие свои потребности газами собственной выработки;

- к 4-й – предприятия, у которых выработка горючих газов превышает собственную потребность.

Для предприятий 1-й и 2-й групп структуры и схемы систем снабжения природным газом одинаковы.

Прием и распределение природного газа

Снабжение природным газом крупных городов, предприятий и населенных пунктов происходит по ступенчатой схеме. Из магистральных газопроводов газ поступает на ГРС, где снижается его давление до величины допустимой для распределительных трубопроводов, т.е. от 1,5-4,0 МПа до 0,7-1,3 МПа.[1]

|

|

|

К крупным предприятиям с большим расходом газа (200-500 тыс. м3/ч) газ подается по распределительным трубопроводам высокого давления (например, ТЭЦ). К большинству же предприятий (с потреблением газа менее 200 тыс. м3/ч) газ подводится по распределительным трубопроводам среднего давления (0,105-0,4 МПа).

Для дальнейшего снижения давления до нужного значения и для автоматического поддерживания его на заданном уровне (независимо от потребления) служат местные газорегулировочные пункты (ГРП).

|

В зависимости от типов потребителей газа, масштабов его потребления и требуемого давления, схемы газоснабжения бывают одноступенчатые, двухступенчатые и трехступенчатые (см. рис.2.3 и 2.4).

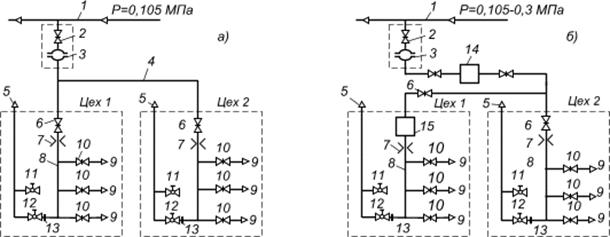

Рис. 2.3. Схемы снабжения предприятий природным газом: а) – одноступенчатая; б) – двухступенчатая; 1 – городской газопровод; 2 – главное отключающее устройство; 3 – компенсатор; 4 – межцеховые газопроводы; 5 – продувочная газовая свеча; 6 – цеховое отключающее устройство; 7 – расходомерное устройство; 8 – внутрицеховые газопроводы; 9 – обвязочные газопроводы потребителей; 10 – главное отключающее устройство потребителей; 11 – пробоотборный кран; 12 – кран, отключающий свечу; 13 – заглушка; 14 – центральный ГРП завода; 15 – ГРП цеха

Одноступенчатая схема снабжения природным газом (рис. 2.3а) применяется, когда всем потребителям необходим газ с избыточным давлением ниже 0,005 МПа, который предприятие получает от городской сети низкого давления.

Двухступенчатая схема (рис.2.3б) применяется, когда в городской сети поддерживается среднее (0,105-0,3 МПа) или высокое (0,3-1,2 МПа) давление, а цехам необходим газ среднего и низкого давления.

|

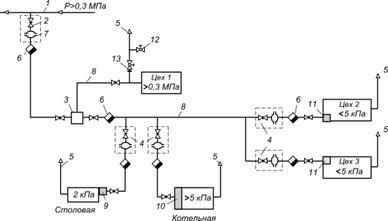

Трехступенчатая схема (см. рис. 2.4) предусматривает получение газа от ГРС или городской сети высокого давления с обеспечением цеховых потребителей газом высокого, среднего и низкого давления.

Рис. 2.4. Трехступенчатая схема газоснабжения промышленного предприятия с центральным ГРП высокого давления и цеховыми ГРП среднего и низкого давления:

1 – городской газопровод природного газа высокого давления; 2 – главное отключающее устройство с электроприводом; 3 – центральный ГРП предприятия; 4 – цеховые отключающие устройства; 5 – продувочная газовая свеча; 6 – сборник конденсата; 7 – компенсатор; 8 – межцеховые газопроводы; 9 – шкафная газоредукционная установка (ГРУ); 10 – цеховой ГРП среднего давления; 11 – цеховой ГРП низкого давления; 12 – штуцер для отбора проб; 13 – кран отключения свечи

Завод имеет 3 цеха, столовую, котельную. В цехе №1 требуется газ высокого давления, в котельной – среднего давления. Столовая и цехи №2 и №3 требуют газ низкого давления. В центральном ГРП 3 осуществляется замер расхода газа и редуцирование его до высокого давления, необходимого цеху №1 и среднего давления, необходимого для котельной и для подачи в остальные цехи.

Схемы внутрицеховых газопроводов

Внутрицеховые газопроводы весьма разнообразны. Они зависят от планировки цеха, размещения газопотребляющих установок, типа горелок и др. Это как правило тупиковые ответвления, снабженные отключающим устройством и манометром на вводе. Устанавливаются также отключающие устройства на ответвлениях газопровода к агрегатам. Имеется продувочный трубопровод в конце цехового газопровода. Он снабжен свечой для отвода газа в атмосферу при продувке. Газопроводы на самом агрегате (печи) называются обвязочными. Пример такой схемы приведен на рис. 2.6.

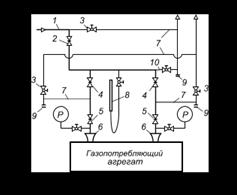

Рис.2.6. Схема обвязки газопотребляющего агрегата:

1 – цеховой газопровод; 2 – главное отключающее устройство; 3 – краны для продувки; 4 – контрольное отключающее устройство; 5 – рабочее отключающее устройство; 6 – инжекционные горелки; 7 – продувочные газопроводы; 8 – запальное устройство; 9 – штуцер для взятия проб; 10 – трубопровод безопасности с краном

Перед пуском агрегата соблюдаются правила техники безопасности: сначала продувается газопровод через свечу. Затем продувается ответвление при закрытой рабочей задвижке. Завершение продувки определяется по анализу из штуцера 8. Воздухом (дымососом или за счет тяги) продувается рабочее пространство агрегата (печи). Вносится зажженный запальник в топку и только затем открывается контрольная и рабочая задвижки.

При останове агрегата: закрываются все отключающие устройства и открывается кран трубопровода безопасности. Это делается для того, чтобы просочившийся через неплотности газ, выходил в атмосферу.

2015-08-13

2015-08-13 7783

7783