|

|

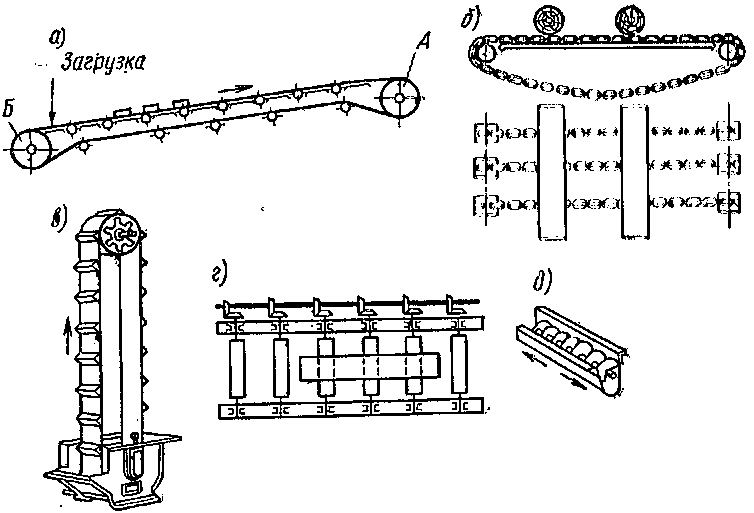

Конвейеры используются на промышленных предприятиях и учреждениях для межоперационного перемещения внутри цехов и между ними различных материалов, заготовок, деталей, а также для удаления отходов производства и транспортировки готовой продукции на склады. По виду рабочего (несущего) органа конвейеры (рис.24) подразделяются на ленточные - а, цепные - б, ковшовые - в, роликовые (рольганги) - г, винтовые (шнековые) – д, подвесные - е.

|

|

Рис. 24. Общий вид конвейеров.

Особенности электропривода конвейеров.

1. Как правило - отсутствие реверса.

2. При отсутствии специальных требований к точности остановки ленты или другого несущего органа – отсутствие электромеханического и электрического торможения.

3. Продолжительный режим работы.

4. Малое число включений в час.

5. Наличие жестких механических характеристик (постоянство скорости передвижения несущего органа при изменении нагрузки на валу двигателя от нуля при холостом ходе до номинального значения).

6. Возможность возникновения больших статических моментов при пуске (после временной остановки с полностью загруженной лентой или другим несущим органом), а значит необходимость выбора двигателя с большим пусковым моментом.

|

|

|

7. В зависимости от особенностей технологического процесса:

а) ступенчатое регулирование скорости в диапазоне 1:2 ÷ 1:3;

б) плавное регулирование скорости в диапазоне до 1:10 (в сборочных цехах предприятий электронной и другой сложной техники).

8. Работа электрооборудования в неблагоприятных условиях окружающей среды (влага, наличие паров агрессивных жидкостей, запыленность, перепад низких и высоких температур).

9. В случае использования совместно работающих конвейеров – необходимость автоматической блокировки от завалов или от обрыва ленты.

Перечисленным особенностям электропривода полностью отвечают следующие типы электроприводов (систем управления):

1. При отсутствии регулирования скорости – АД КЗР, управляемый магнитным пускателем.

2. При ступенчатом регулировании скорости - двух- и трехскоростные АДКЗР (с переключением пар полюсов), управляемые универсальным переключателем и магнитным пускателем.

3. При ступенчатом регулировании скорости и обеспечении большого пускового момента – АДФР, управляемый универсальным переключателем или контроллером.

4. При плавном регулировании скорости и большом диапазоне – АДКЗР, управляемый тиристорным регулятором напряжения или тиристорным преобразователем частоты.

5. Двигатели постоянного тока используются редко и только на точных ответственных работах, т.к. их стоимость и обслуживание значительно дороже, чем у АД.

|

|

|

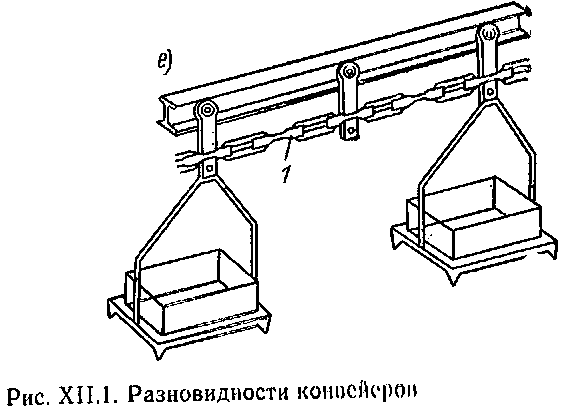

СР Тема 4.2. Устройство ленточного конвейера.

На два барабана 2 и 5, покрытых резиной или пластмассой (для лучшего сцепления), натягивается замкнутая прорезиненная лента 1. Правый барабан 2 является ведущим (приводным), он через ременную передачу 3 приводится во вращение электродвигателем 4. Подшипники левого (ведомого) барабана 5 имеют возможность перемещаться в горизонтальном направлении по направляющим 9, что с помощью груза  и отводного шкива 6 обеспечивает предварительное натяжение ленты конвейера.

и отводного шкива 6 обеспечивает предварительное натяжение ленты конвейера.

Рис.25. Кинематическая схема ленточного конвейера.

Вращение ведущего барабана вызывает передвижение ленты в нужном направлении с грузом 8 на расстояние  со скоростью

со скоростью  . Для устранения провисания ленты под действием груза, на всем ее протяжении устанавливается ряд опорных роликов 7, которые свободно вращаются под действием силы трения о ленту.

. Для устранения провисания ленты под действием груза, на всем ее протяжении устанавливается ряд опорных роликов 7, которые свободно вращаются под действием силы трения о ленту.

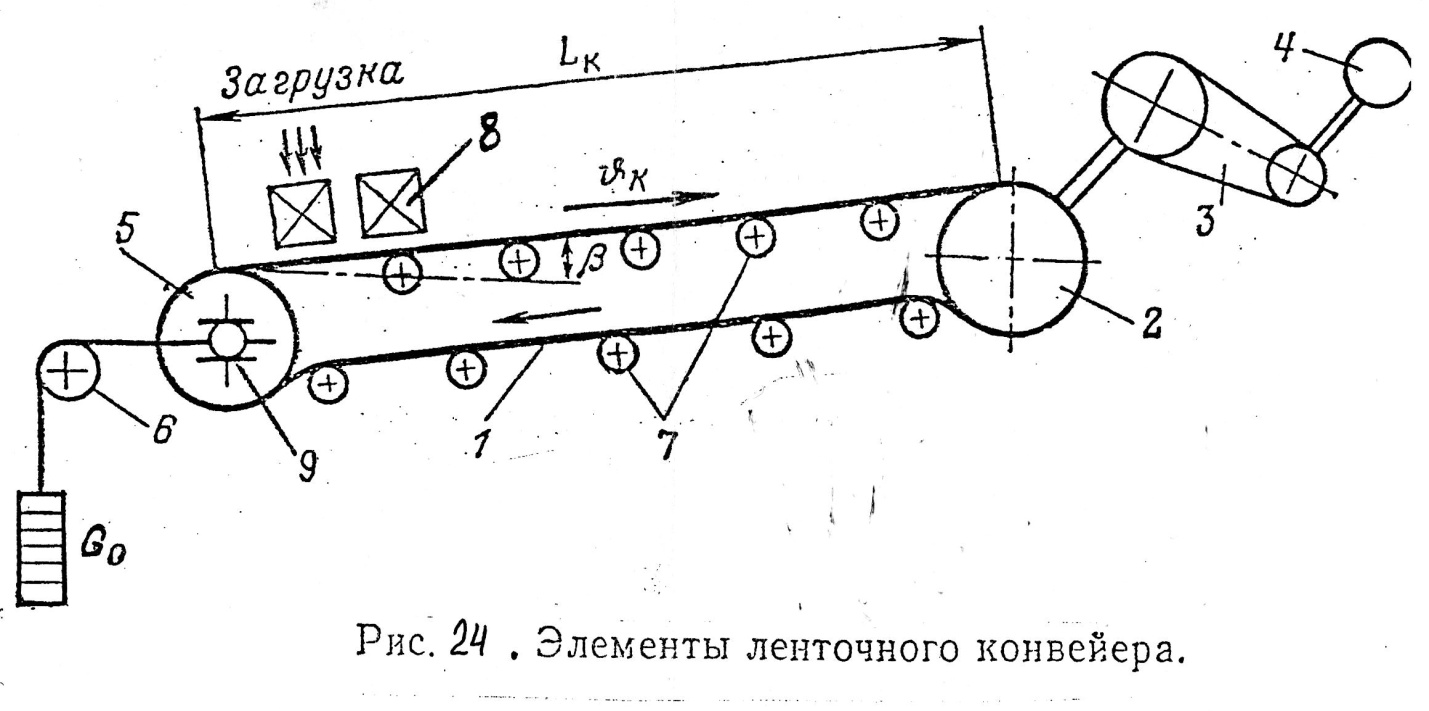

Тема 4.3. Расчет мощности и выбор электродвигателя ленточного или цепного конвейера.

1. Определяем расчетную мощность двигателя

Рк =  (кВт),

(кВт),

где:

1,1 ÷ 1,2 - коэффициент запаса;

1,1 ÷ 1,2 - коэффициент запаса;

(Н) - усилие сопротивления на валу двигателя;

(Н) - усилие сопротивления на валу двигателя;

усилие на набегающей ветви ленты (цепи);

усилие на набегающей ветви ленты (цепи);

усилие сопротивления барабана (звездочки) на трение в подшипниках;

усилие сопротивления барабана (звездочки) на трение в подшипниках;

усилие предварительного натяжения ленты или цепи;

усилие предварительного натяжения ленты или цепи;

максимальная скорость тягового органа конвейера (ленты или цепи);

максимальная скорость тягового органа конвейера (ленты или цепи);

0,75 ÷ 0,9 - КПД механической передачи.

0,75 ÷ 0,9 - КПД механической передачи.

2. Определяем расчетную угловую скорость двигателя

ωк =  (рад/с), где:

(рад/с), где:

передаточное число передачи;

передаточное число передачи;

диаметр барабана (звездочки);

диаметр барабана (звездочки);

3. По расчетной мощности и расчетной угловой скорости из каталога выбираем двигатель по условиям  (не более +20 %);

(не более +20 %);  , где

, где

- номинальные (каталожные) данные двигателя.

- номинальные (каталожные) данные двигателя.

4. Проверяем выбранный двигатель на перегрузочную способность по условию

,

,

где:

- максимальный статический момент нагрузки на валу двигателя;

- максимальный статический момент нагрузки на валу двигателя;

- максимальный момент двигателя (из каталога).

- максимальный момент двигателя (из каталога).

5. Если условие не выполняется, то выбираем двигатель той же мощности, но с большим максимальным моментом  .

.

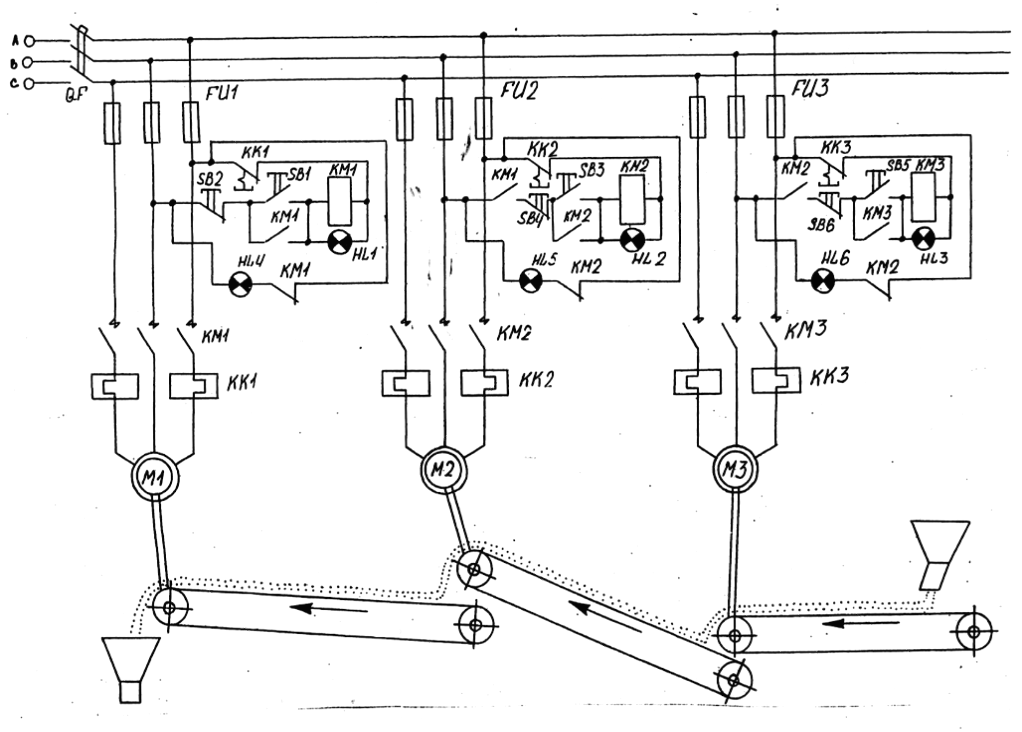

Тема 4.4. Схема управления электроприводами трех совместно работающих ленточных конвейеров.

Схемы управления двигателями всех трех конвейеров - стандартные схемы включения АД КЗР. Приводами конвейеров являются двигатели М1, М2, М3, пуск и остановка которых осуществляется контакторами (магнитными пускателями) КМ1, КМ2, КМ3 с помощью кнопочных постов SB1- SB2, SB3- SB4, SB5 -SB6.

Защита от токов короткого замыкания осуществляется реле максимального тока автоматического выключателя QF и плавкими предохранителями FU1 и FU3, FU2. Защита от длительных перегрузок и от обрыва одной фазы – электротепловыми реле КК1, КК2, КК3. Информация о работе конвейерной линии поступает на пульт управления с помощью сигнальных лампам HL1 ÷ HL6.

Особенность этих схем состоит в том, что в цепи питания катушек контакторов КМ2 и КМ3 включены замыкающие блок - контакты контакторов КМ1 и КМ2. Это необходимо для того, чтобы предотвратить возможные завалы груза между конвейерами при пуске конвейерной линии или при выходе из строя одного из конвейеров (автоматическая блокировка от завалов). Поэтому пуск конвейерной линии осуществляется только слева направо, то есть последовательно нажимаются кнопки SB1, SB3, SB5. При возникновении длительных перегрузок (например, двигателя М2) срабатывает электротепловое реле КК2, отключая М2 и КМ2, блок - контакт КМ2 разрывает цепь питания КМ3, и двигатель М3 отключается. Это также предотвращает завалы груза.

|

|

|

Рис.26. Схема управления электроприводами трех совместно работающих ленточныхконвейеров.

СР Тема 4.5. Назначение. конструкция и схема управления наземной электротележки.

Электротележки (электрокары) применяются для транспортировки различных грузов на площадках с твердым и ровным покрытием (асфальт, бетон). Электротележки могут работать в узких проходах производственных и складских помещений, где работа других видов транспорта невозможна. Хорошая маневренность, удобное управление, простота обслуживания, отсутствие вредных для человека выхлопных газов, бесшумность делают электротележку незаменимым универсальным средством перевозки грузов на небольшие расстояния.

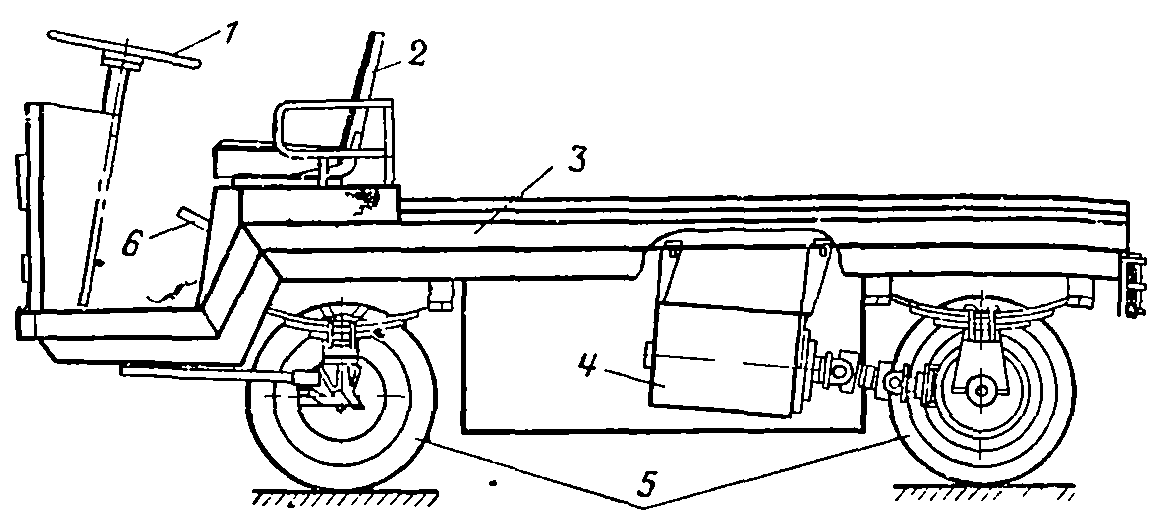

В последние годы широкое распространение получили однодвигательные аккумуляторные тележки типа ЭТ-2040 (рис.27). Электротележка имеет двухосное шасси на пневматических шинах с передним управляемым и задним ведущим мостами. На шасси крепится рама; ее верхняя часть представляет собой деревянную грузовую платформу, под которой расположена аккумуляторная батарея. Движение ведущим колесам передается от двигателя постоянного тока последовательного возбуждения посредством карданною вала и дифференциала. Электротележка оборудована двумя системами тормозов: ножным тормозом с гидравлическим приводом, действующим на задние колеса, и ручным тормозом с механическим приводом,установленным на валу двигателя.

Рис. 27. Общий вид электрической тележки.

1- рулевое управление; 2- сидение водителя; 3- корпус тележки; 4- двигатель;

5- ходовые колеса; 6- рукоятка тормоза.

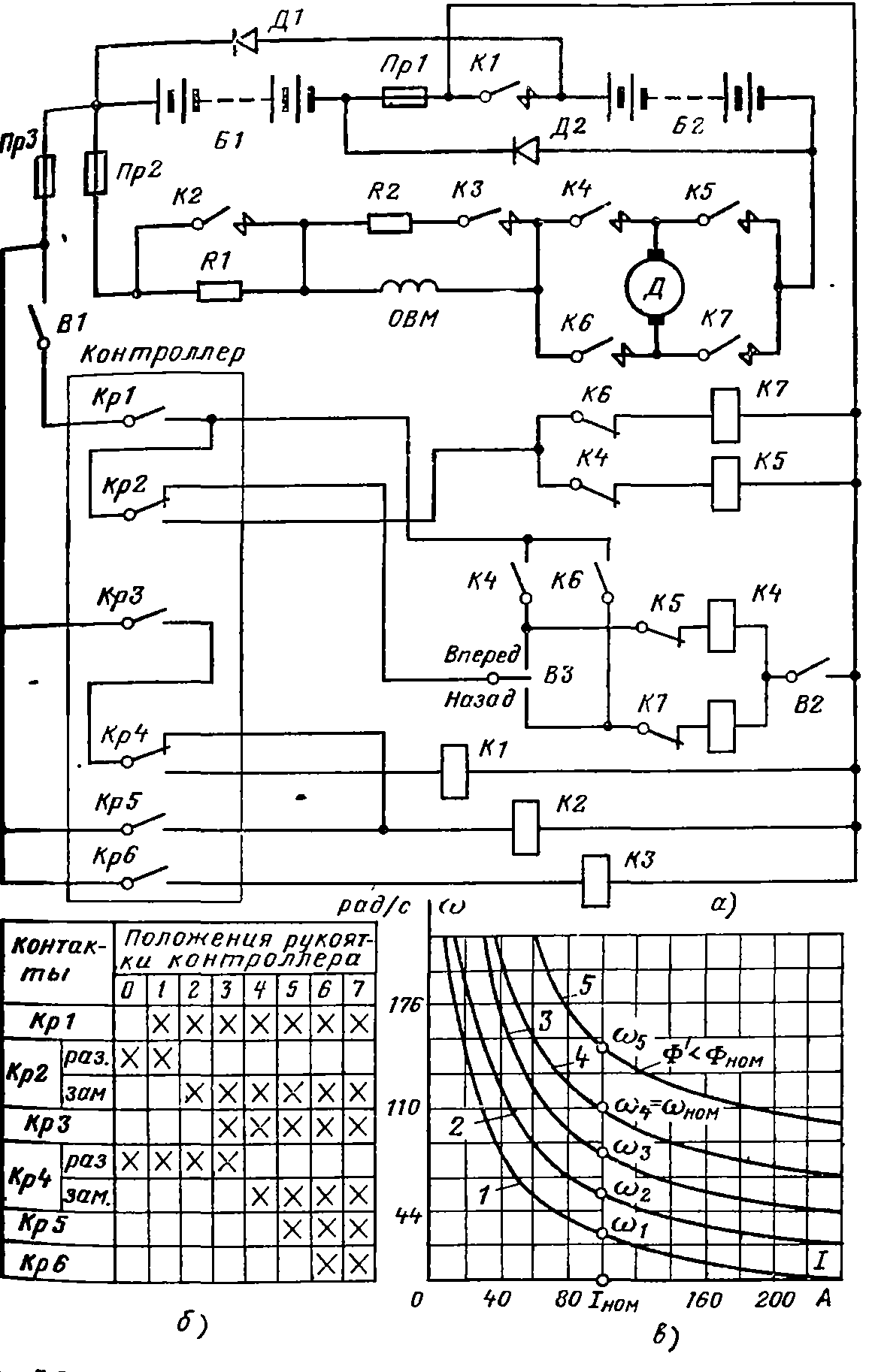

Принципиальная электрическая схема тележки типа ЭТ-2040 приведена на рис.28, а. Электрические цепи получают питание от аккумуляторной батареи, состоящей из двух секций Б1 и Б2. Для коммутации силовых цепей используются контакторы К1 – К7 и кремниевые вентили Д1 и Д2.

Двигатель Д управляется поворотным контроллером, состоящим из кулачкового вала и микропереключателей Кр1—Кр6. Вращение вала контроллера осуществляется на 60° от педали водителя, при этом в каждом положении происходит переключение контактов в соответствии с диаграммой на рис.28,б. Регулирование скорости тележки производится изменением напряжения на якоре двигателя Д путем переключения диодами Д1, Д2 и контактором К1 секций аккумуляторной батарей Б1 и Б2 с параллельного соединения на последовательное, введением резистора R1 в цепь якоря и шунтированием обмотки возбуждения ОВМ резистором R2.

|

|

|

Для подготовки тележки к работе следует включить выключатель В1, поставить реверсивный переключатель ВЗ в одно из положений Вперед или Назад и растормозить ручной тормоз (замкнется контакт выключателя В2).

Рис. 28. Принципиальная электрическая схема тележки типа ЭТ-2040.

а - электрическая схема; б - диаграмма переключений рукоятки контроллера; в - скоростные характеристики двигателя.

Последовательность коммутации аппаратов схемы при пуске и регулировании скорости двигателя Д в соответствии с позициями контроллера следующая:

1. В положении 1 контроллера через замкнувшийся контакт Кр1 и контакт Вперед (или Назад) переключателя ВЗ получает питание контактор К4 (или К6) и своим главным контактом подготавливает к включению цепь якоря двигателя.

2. В положении 2 контроллера переключается контакт Кр2 и включается контактор К7 (К5), замыкая силовую цепь двигателя Д. Секции батареи Б1 и Б2 через диоды Д1 и Д2 соединяются параллельно, резистор R1 введен. Двигатель пускается и работает на характери- стике 1 со скоростью ω1 (рис.28, в), если ток нагрузки Iс = Iном. Катушки реверсивных контакторов К7 (К5) и К4 (К6) получают питание через вспомогательные контакты К6 (К4) и К5 (К7), чем обеспечивается блокировка положения 2 контроллера.

3. В положении 3 контроллера через контакты КрЗ и Кр4 получает питание контактор К2 и своим контактом выводит резистор R1; секции батареи остаются соединенными параллельно, двигатель работает на характеристике 2 со скоростью ω2 .

4. В положении 4 контроллера переключается контакт Кр4 и включается контактор К1, а контактор К2 отключается. Секции батареи Б1 и Б2 силовым контактом К1 соединяются последовательно, к якорной цепи подводится номинальное напряжение Uном при включенном резисторе R1 и двигатель Д работает на характеристике 3 со скоростью ω3 .

5. В положении 5 контроллера снова включается контактор К2, резистор R1 закорачивается, и двигатель работает на естественной характеристике 4 со скоростью ω4 = ωном .

6. В положениях 6 - 7 контроллера через контакт Кр6 включается контактор КЗ, параллельно ОВМ подключается резистор R2, ослабляется поток возбуждения, и двигатель будет развивать скорость ω5 > ωном , работая на характеристике 5.

Торможение тележки осуществляется механическим тормозом при нажатии на тормозную педаль, при этом нужно предварительно отпустить педаль контроллера. Под действием тормозной педали размыкается контакт В2, теряет питание контактор К4 (или К6), и двигатель отключается от источника питания.

ЗАЧЕТ ПО МОДУЛЮ 4

2020-05-25

2020-05-25 1294

1294