ДЕТАЛИ МАШИН

Методические указания к курсовому проекту

Расчет зубчатых редукторов на ЭВМ

Факультет: промышленного менеджмента

Специальности:

120100 – технологи машиностроения;

120700 – машины и технология высокоэффективных

процессов обработки;

150200 – автомобили и автомобильное хозяйство

Вологда 1997

Детали машин: Методические указания к курсовому проекту. Расчет зубчатых редукторов на ЭВМ. – Вологда: ВоПИ, 1996. – 23 с.

Приведена методика расчета одно- и многоступенчатых зубчатых редукторов, состоящих из цилиндрических и конических передач, а также их сочетаний. Содержатся формы подготовки исходных данных для расчета на ЭВМ, необходимые рекомендации и справочные материалы. Изложена методика анализа полученных результатов с целью выбора наиболее рационального варианта.

Утверждено издательско-библиотечным советом ВоПИ

Составители: В.П.Полетаев, канд. техн. наук, доцент;

А.А.Усов, доцент

Рецензент: А.А.Баринов, канд. техн. наук, профессор

ВВЕДЕНИЕ

В механических приводах технологического, транспортного и другого оборудования передача мощности от электродвигателя к исполнительному органу рабочей машины, как правило, осуществляется через передаточный механизм, существование которого вызвано необходимостью решения ряда задач, причем, главной среди них является согласование скоростей и моментов двигателя и исполнительного органа машины. В качестве таких механизмов применяются одно- и многоступенчатые редукторы, мультипликаторы, коробки передач, ременные и цепные передачи и т.п. В свою очередь, широко распространенным элементом многих передаточных механизмов являются цилиндрические и конические зубчатые передачи.

Целью расчета любого редуктора является определение геометрических размеров составляющих их передач, кинематических и точностных параметров, действующих напряжений и усилий в зацеплениях. При этом предусмотрено многовариантное решение с целью выбора рациональной конструкции с точки зрения возможности сборки, габаритов, массы, условий смазки, КПД и т.д. Главным критерием работоспособности передач служит контактная выносливость, в проверочных расчетах анализируется также выносливость при изгибе. Положенные в основу алгоритмов методики соответствуют действующим нормативно-техническим материалам.

Настоящие методические материалы представляют собой часть учебно-методического комплекса по курсовому проектированию деталей машин. Они содержат алгоритмы расчета редукторов, состоящих из цилиндрических и конических зубчатых передач, основанные на применении для решения задачи ЭВМ. С этой целью разработаны программы расчета, описаны процедуры подготовки исходных данных для расчета на ЭВМ. Приведены также необходимые справочные материалы, изложен порядок оформления полученных результатов в расчетно-пояснительной записке.

Методические указания предназначены для студентов всех форм обучения специальностей 120100, 120700, 150200 при курсовом и дипломном проектировании.

1. ВЫБОР МАТЕРИАЛА ЗУБЧАТЫХ КОЛЕС

Выбор материала зубчатых колес зависит от назначения передачи, условий ее работы, а также характера и технологических возможностей производства. В ряде случаев могут иметь место ограничения по дефицитности материала. Основными материалами для зубчатых колес служат термически обрабатываемые стали. В зависимости от твердости рабочих поверхностей стальные зубчатые колеса можно разделит на две группы.

Первая группа с твердостью H<350HB применяется в слабо- и в средненагруженных передачах. Материалами для колес этой группы служат углеродистые стали 35,40,45,50,50Г, легированные стали 40Х,45Х, 40ХН и др., которые подвергаются термической обработке – нормализации или улучшению. Чистовое нарезание зубьев производят после термообработки, колеса этой группы хорошо прирабатываются и не подвержены хрупкому излому. При этом можно получить высокую точность без применения дорогих отделочных операций. Эти технологические преимущества обеспечивают отмеченным материалам широкое распространение в условиях индивидуального и мелкосерийного производства.

Первая группа с твердостью H<350HB применяется в слабо- и в средненагруженных передачах. Материалами для колес этой группы служат углеродистые стали 35,40,45,50,50Г, легированные стали 40Х,45Х, 40ХН и др., которые подвергаются термической обработке – нормализации или улучшению. Чистовое нарезание зубьев производят после термообработки, колеса этой группы хорошо прирабатываются и не подвержены хрупкому излому. При этом можно получить высокую точность без применения дорогих отделочных операций. Эти технологические преимущества обеспечивают отмеченным материалам широкое распространение в условиях индивидуального и мелкосерийного производства.

Для равномерного изнашивания зубьев и лучшей их прирабатываемости твердость шестерни прямозубой передачи должна быть на (25…50) НВ выше твердости колеса. У косозубых передач твердость зубьев шестерни желательна возможно большая.

Вторая группа – зубчатые колеса с твердостью Н>350НВ, достигаемой за счет таких видов термообработки, как объемная и поверхностная закалка, цементация, азотирование, применяется в средне- и высоконагруженных передачах. Эти виды термообработки позволяют значительно повысить нагрузочную способность и уменьшить габариты передачи по сравнению с улучшенными сталями.

Зубья колес с твердостью поверхностей Н>350НВ плохо прирабатываются, поэтому они требуют повышенной точности изготовления. Кроме этого, термообработка, производимая после нарезания зубьев, часто сопровождается их короблением, что приводит к необходимости выполнения дополнительных операций исправления формы зубьев: шлифовки, притирки, обкатки и т.п. Эти сложности проще преодолеваются в условиях крупносерийного и массового производства.

При выборе материала зубчатых колес следует помнить, что

предпочтительным является применение стали одной и той же марки для шестерни и колеса. Что касается твердости и термообработки, то практически в этом случае возможны три варианта их сочетаний (см. табл. 1.1). Твердость материала при Н>350НВ измеряется по шкале Роквелла, 10НВ»1HRC. Если и колесо, и шестерня имеют характеристику Н>350НВ, то обеспечивать разность их твердостей, как для материалов первой группы, не требуется.

Таблица 1.1

Рекомендуемые сочетания твердостей и термообработки

| Зубчатый элемент | Твердость, термообработка | ||

| Шестерня | Н<350НВ - улучшение | Н>350НВ - улучшение и поверх-ностная закалка ТВЧ, улучшение и цемен-тация, улучшение и азоти-рование | Н>350НВ - улучшение и поверх-ностная закалка ТВЧ, улучшение и цемен-тация, улучшение и азоти-рование |

| Колесо | Н<350НВ - нормализа-ция | Н<350НВ - улучшение | Н>350НВ - улучшение и поверх-ностная закалка ТВЧ, улучшение и цемен-тация, улучшение и азоти-рование |

Возможности программ расчета цилиндрических и конических передач позволяют определить их параметры одновременно для всех сочетаний, указанных в табл. 1.1.

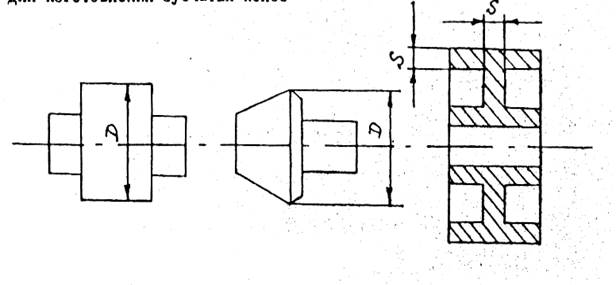

Механические характеристики и виды термообработки некоторых распространенных марок конструкционных сталей, используемых для изготовления зубчатых колес, а также других деталей машин (валов, червяков, звездочек, шкивов, муфт и т.п.) приведены в табл.1.2. Как следует из этой таблицы, характеристики сталей зависят не только от химического состава и вида термообработки, но также и от предельных размеров заготовок D и S.

Таблица 1.2

Механические характеристики и виды термообработки сталей

для изготовления зубчатых колес

|

| Марка стали | Размеры, мм | НВ сердцевина | HRC поверхн. | sВ, МПА | sТ, МПА | Термическая обработка | |

| D | S | ||||||

| 40Х 40Х 40Х 35ХМ 35ХМ 35ХМ 40ХН 40ХН 40ХН 45ХЦ | любой любой | любая любая | 163…192 179…207 235…262 269…302 235…262 269…302 269…302 235…262 269…302 269…302 235…262 269…302 269…302 235…262 | - - - - - - 48…53 - - 48…53 - | Нормализация То же Улучшение То же То же То же Улучшение+ закалка ТВЧ Улучшение То же Улучшение+ закалка ТВЧ Улучшение То же Улучшение+ закалка ТВЧ Улучшение |

Продолжение табл. 1.2

| 45ХЦ 45ХЦ 20ХНМ 18ХГТ 12ХНЗА 25ХГНМ 40ХНМА 35Л 45Л 50ГЛ | любой | любая | 269…302 269…302 300…400 300…400 300…400 300…400 269…302 163…207 207…235 235…262 | - 50…56 56…63 56…63 56…63 56…63 50…56 - - - | То же Улучшение+ закалка ТВЧ Улучшение+ цементация То же То же Улучшение+ цементация+ закалка ТВЧ Улучшение+ азотирование Нормализация Улучшение То же |

2. ПОДГОТОВКА ИСХОДНЫХ ДАННЫХ

РАСЧЕТА ПЕРЕДАЧ НА ЭВМ

Необходимые исходные данные для расчета цилиндрических, конических и коническо-цилиндрических редукторов обобщаются в табличном виде по формам, приведенным в табл. 2.1 и табл. 2.2.

При заполнении таблиц значения параметров принимаются на основе следующих рекомендаций:

1. Число вариантов расчета по передаточному числу определяется по распечатке энергокинематического расчета и равно количеству марок электродвигателей и соответственно числу вариантов разбивки передаточных чисел, которые применимы в данном приводе. Это число лежит в диапазоне 1…4.

2. Число вариантов расчета по твердости рабочих поверхностей зубьев устанавливается при выборе материала зубчатых колес в соответствии с рекомендациями п.1 и табл. 1.1. Это число может иметь значения 1,2,3.

Таблица 2.1

ОБЩИЕ ИСХОДНЫЕ ДАННЫЕ ДЛЯ РАСЧЕТА РЕДУКТОРОВ

| Фамилия | Груп-па | Задание- вариант | Число вариантов по: | Тип редук-тора | Ресурс работы редук-тора, ч | Коэффи-циент | ||||

| Передаточ-ному числу | твердости зубьев | a | b | |||||||

Таблица 2.2

ИСХОДНЫЕ ДАННЫЕ

ДЛЯ РАСЧЕТА ПЕРЕДАЧ РЕДУКТОРА

| № п/п | Наименование и размерность параметров | Значение параметров | |||||||||||||||||||

| Порядковый номер ступени передачи | |||||||||||||||||||||

| Тип передачи | |||||||||||||||||||||

| Мощность на валу колеса, кВт | Не заполняется | ||||||||||||||||||||

| Коэффициент ширины по межосевому расстоянию | |||||||||||||||||||||

| Частота вращения вала шестерни (червяка), мин-1 | Не заполняется | ||||||||||||||||||||

| Передаточное число | |||||||||||||||||||||

| Номер материала червячного колеса | Не заполняется | ||||||||||||||||||||

| Отношение Тмакс/Тном | Не заполняется | ||||||||||||||||||||

| Твердость зубьев шестерни, HRC | |||||||||||||||||||||

| Предел текучести материала шестерни, МПа | |||||||||||||||||||||

| Твердость зубьев колеса, HRC | |||||||||||||||||||||

| Предел текучести материала колеса, МПа | |||||||||||||||||||||

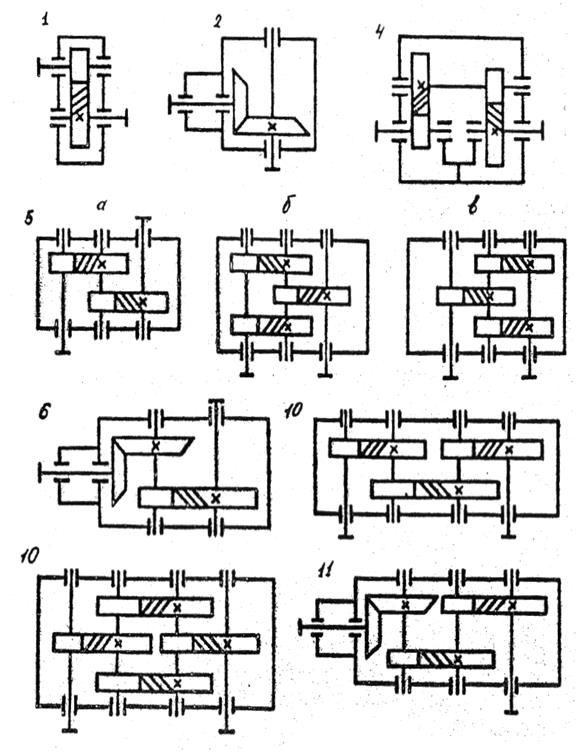

3. Условные обозначения типов редукторов (см. рис.1):

открытая цилиндрическая или коническая передача – 0;

одноступенчатый цилиндрический редуктор – 1;

одноступенчатый конический редуктор – 2;

соосный редуктор – 4;

двухступенчатый цилиндрический редуктор по развернутой и раздвоенной схемам – 5;

двухступенчатый коническо-цилиндрический редуктор – 6;

трехступенчатый цилиндрический редуктор – 10;

трехступенчатый коническо-цилиндрический редуктор – 11.

4. Ресурс работы передачи принимается на основании технического задания или рассчитывается по формуле:

t = 365 × 24 × кгод. × ксут. × L, (1)

где кгод - коэффициент годового использования привода;

ксут - коэффициент суточного использования привода;

L – срок службы привода, лет.

Значения кгод, ксут и L определяются техническим заданием.

5. Коэффициент a при переменном режиме работы представляет собой отношение моментов Тi / Тmax, с которыми работает передача (см. формулу 3.5 [1]). Значения a определяются по заданному графику нагрузки. В табл. 2.1 вносятся четыре значения коэффициента, причем, вместо недостающих вписываются нули. При постоянном режиме работы a имеет одно вещественное значение, равное 1, а остальные три значения равны нулю.

6. Коэффициент b при переменном режиме работы представляет собой отношение времен t i / t (см. формулу 3.5 [1]), где t i - это время действия момента Тi, а t – полное время работы передачи. Значения b определяются по графику нагрузки. В табл. 2.1 вносятся четыре значения коэффициента, причем, вместо недостающих вписываются нули. При постоянном режиме работы b имеет одно вещественное значение, равное 1, а остальные три значения равны нулю.

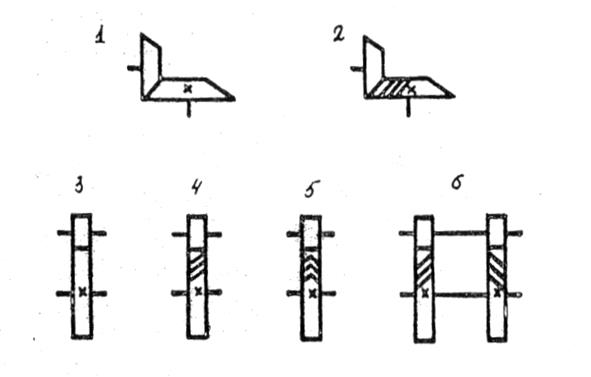

7. Условные обозначения типов передач (см. рис.2):

коническая прямозубая – 1;

коническая с круговым зубом – 2;

цилиндрическая прямозубая – 3;

|

Рис.1 Кинематические схемы редукторов:

1 – одноступенчатый цилиндрический; 2 – одноступенчатый конический; 4 – соосный; 5 – двухступенчатый цилиндрический по развернутой (а) или раздвоенной (б, в) схемам; 6 – двухступенчатый коническо-цилиндрический; 10 – трехступенчатый цилиндрический; 11 – трехступенчатый коническо-цилиндрический

|

Рис.2 Условные обозначения типов передач:

1 – коническая прямозубая; 2 – коническая с круговым зубом; 3 – цилиндрическая прямозубая; 4 – цилиндрическая косозубая; 5 – цилиндрическая шевронная; 6 – цилиндрическая с раздвоенным шевроном

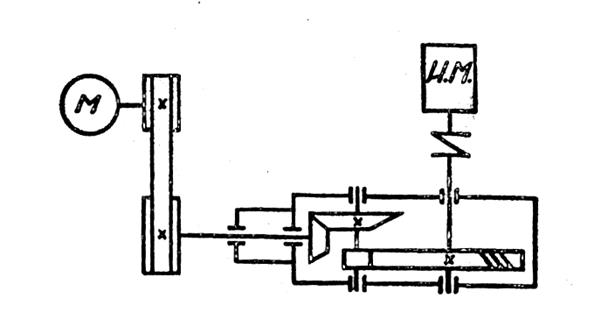

|

Рис.3 Кинематическая схема механического привода

цилиндрическая косозубая – 4;

цилиндрическая шевронная – 5;

цилиндрическая с раздвоенным шевроном – 6;

коническая открытая – 7;

цилиндрическая открытая – 8.

8. Мощность на валу колеса первой ступени определяется исходя из мощности электродвигателя и КПД элементов привода. В общем случае справедливо выражение, связывающее мощности на последующем Ni+1 и предыдущем валу Ni

Ni+1 = Ni × hi, i+1, (2)

где hi, i+1 – КПД, учитывающий потери мощности на участке между валами. Значения КПД элементов привода даны в табл. 2.3.

Пример: Для кинематической схемы на рис. 3 выражения для определения мощностей запишутся следующим образом:

Мощность на валу колеса конической ступени

Nк = Nэл. × hрем. × hкон. × h 2п/ш. ,

где Nэл. - мощность электродвигателя, кВт; hрем. - КПД ременной передачи; hкон. - КПД конической передачи; hп/ш. - КПД пары подшипников качения.

По рекомендациям табл. 2.3 принимаем hрем.= 0,96, hкон. = 0,95, hп/ш. = 0,99, а из распечатки видно, что Nэл.= 5,5 кВт, тогда окончательно:

Nк = 5,5 × 0,96 × 0,95 × 0,992 = 4,967 кВт

Мощность на валу колеса цилиндрической передачи

Nц = Nк × hцил. × h п/ш.,

где hцил. – КПД цилиндрической ступени, принимаемое равным 0,97.

В итоге получаем результат:

Nц = 4,967 × 0,97 × 0,99 = 4,769 кВт.

9. Коэффициент ширины по межосевому расстоянию yва выбирается по табл. 2.4 только для цилиндрических передач.

Таблица 2.3

Значения КПД элементов привода

| Тип передачи | Закрытая | Открытая | ||

| Зубчатая цилиндрическая Зубчатая коническая Червячная при известном передаточном числе: - свыше 30 (z1 = 1) - от 14 до 30 (z1 = 2) - от 8 до 14 (z1 = 4) Червячная для предварительных расчетов Ременная передача любого типа Цепная передача любого типа Пара подшипников качения Пара подшипников скольжения Муфта соединительная любого типа | 0,96…0,98 0,95…0,97 0,65…0,8 0,75…0,85 0,8…0,9

| 0,92…0,95 0,91…0,94 0,94…0,96 0,95…0,97 |

Таблица 2.4

Рекомендуемые значения yва

| Положение зубчатых колес относительно опор | ||

| Симметричное | Несимметричное | Консольное |

| 0,315…0,5 | 0,25…0,4 | 0,2…0,25 |

Примечания:

меньшие значения yва – для передач с повышенной твердостью поверхностей зубьев НРС 45;

для шевронных передач yва = 0,4…0,63;

значения yва каждой последующей степени передачи следует

увеличить на 20…30%;

для передвижных зубчатых колес коробок скоростей

yва 0,1…0,2;

значения yва следует принимать стандартными по СТ СЭВ 229-75 (ГОСТ 2185-56) из ряда 0,100; 0,125; 0,160; 0,200; 0,250; 0,315; 0,400; 0,500; 0,630; 0,800; 1,0; 1,25.

10. Частота вращения вала шестерни первой ступени определяется исходя из частоты вращения вала электродвигателя и возможных передаточных чисел ступени. В общем случае частоты вращения последующего n i+1 и предыдущего ni валов связаны соотношением:

|

ui , (3)

ui , (3)

где ui – передаточное число ступени привода, связывающей соседние валы.

Следует помнить, что выражение (3) не распространяется на валы, соединяемые муфтой, для которых частоты вращения совпадают. При одной и той же мощности в принципе могут использоваться электродвигатели с четырьмя различными частотами вращения, поэтому для первой ступени возможно до четырех значений частоты вращения вала шестерни.

11. Передаточные числа ступеней по всем вариантам электродвигателей приводятся в распечатке энергокинематического расчета.

12. Отношение максимального момента к номинальному Тмакс/Тном. определяется по распечатке результатов энергокинематического расчета.

13. Твердость зубьев шестерни и колеса, а также значения пределов текучести их материалов устанавливаются по рекомендациям раздела 1 настоящих указаний.

3. РАСЧЕТ РЕДУКТОРОВ НА ЭВМ

Программа расчета зубчатых редукторов имеет имя RED1. Она разработана на алгоритмическом языке «ФОРТРАН – IV» и реализует алгоритмы, изложенные в разделах 3, 4, 5, 6 [1].

Результаты расчетов оформляются в виде распечаток, содержащих исходные данные для контрольной проверки, значения искомых геометрических и кинематических параметров, действующих и допускаемых напряжений, усилий в зацеплениях. В табл. 3.1 содержится список идентификаторов, используемых в распечатках.

Таблица 3.1

Список идентификаторов

| Идентификатор | Математическое обозначение параметра | Наименование параметра |

| Т1, Т2 AW В, В1, В2 ВЕТ D1, D2 DA1, DA2 DAE1, DAE2 DE1, DE2 DEL1, DEL2 DF1, DF2 DFE1, DFE2 | T1, T2 aw b, b1, b2 b d1, d2 da1, da2 dae1, dae2 de1, de2 d1,d2 df1, df2 dfe1, dfe2 | Моменты на валах шестерни и колеса Межосевое расстояние Ширина венца шестерни и колеса Угол наклона зуба Диаметры делительных окружностей Диаметры окружностей вершин зубьев цилиндрических передач Внешние диаметры окружностей вершин зубьев конических передач Диаметры внешних делительных окружностей конических передач Углы делительных конусов Диаметры окружностей впадин зубьев цилиндрических передач Внешние диаметры окружностей впадин зубьев конических передач |

Продолжение табл. 3.1

| FT, FR, FA FT1, FR1, FA1 MN MTE N2 RE ST, STT SGH, SGHD SGHM, SGHMD SGF1, SGF2 SGFD1, SGFD2 SGFM1, SGFM2 SGFMD1, SGFMD2 U, UF VM X1, X2 Z1, Z2 | Ft, Fr, Fa Ft1, Fr1, Fa1 m mte n2 Re - sH, [sH] sHmax, [s]Hmax sF1, s F2 [s]F1, [s] F2 sF1max, s F2 max [s]F1max, [s]F2 max u, uф Vm x1, x2 z1, z2 | Окружная, радиальная, осевая силы в цилиндрическом зацеплении Окружная, радиальная, осевая силы на конической шестерне Модуль нормальный Модуль внешний окружной в конической передаче Частота вращения вала колеса Внешнее конусное расстояние Степень точности передач Действующие и допускаемые контактные напряжения Действующие и допускаемые контактные напряжения при максимальной нагрузке Действующие напряжения изгиба Допускаемые напряжения изгиба Действующие напряжения изгиба при максимальной нагрузке Допускаемые напряжения изгиба при максимальной нагрузке Стандартное и фактическое передаточные числа Окружная скорость на среднем диаметре конического колеса Коэффициенты смещения исходного контура для конической передачи Числа зубьев шестерни и колеса |

Примечание: индекс 1 соответствует шестерне, индекс 2 – колесу.

Работа на ЭВМ осуществляется в соответствии с выдаваемой преподавателем инструкцией для пользователя, с которой следует внимательно ознакомиться.

4. АНАЛИЗ РЕЗУЛЬТАТОВ РАСЧЕТА

Итогом расчетов на ЭВМ является распечатка, в которой может быть приведено до 12 вариантов параметров каждой открытой передачи или редуктора. Дальнейшая работа заключается в их оценке по ряду критериев и выборе наиболее рационального варианта. Критериями оценки в порядке их приоритетности служат условия:

- наличия минимально необходимых зазоров между валами и зубчатыми элементами;

- минимума объема, занимаемого передачами редуктора;

- обеспечения качественной смазки деталей передач.

В ряде случаев большое значение могут играть экономические факторы, т.е. затраты на изготовление и термообработку передач. Задачу выбора рационального варианта редуктора следует решать не изолированно для каждой передачи, а необходимо анализировать в целом параметры компоновочной схемы редуктора, которая строится по материалам распечаток.

При построении принципиальной компоновочной схемы очерчиваются только габариты зубчатых колес без детальной проработки конструкций. Построение удобно выполнять на миллиметровой бумаге в некотором масштабе, чтобы наглядно были видны пропорции конструкции редуктора. Примеры компоновочных схем различных редукторов приведены на рис. 4.

Параметры построенной компоновочной схемы оцениваются в соответствии со следующим алгоритмом.

1. Для всех вариантов расчета цилиндрических и коническо-цилиндрических (кроме соосных) двухступенчатых редукторов определяется зазор между тихоходным валом и колесом быстроходной ступени rk по формуле

|

|

rk = aW(T) – (+), мм,

rk = aW(T) – (+), мм,

где aW(T) - межосевое расстояние тихоходной ступени редуктора, мм (см. распечатку); da2(Б) - диаметр окружности выступов колеса быстроходной ступени, мм; dВ(Т) - диаметр тихоходного вала, ориентировочное значение которого определяется как

dВ(Т) = dВ min + (6…10), мм.

| |||

| |||

Рис. 4 Компоновочные схемы редукторов:

1,2 – цилиндрических; 3,4 – коническо-цилиндрических

В свою очередь

|

|

|

p [tк]

p [tк]

где Т2(Т) – момент на тихоходном валу (см. распечатку), Н × м;

[tк] – допускаемые напряжения при кручении, равные 15…25 МПа.

2. Для всех вариантов расчета цилиндрических и коническо-цилиндрических трехступенчатых редукторов определяется зазор rk1 между тихоходным валом и колесом промежуточной ступени, а также зазор rk2 между колесом быстроходной ступени и шестерней тихоходной ступени. Выражения для их определения имеют вид

|

|

rk1 = aW(T) – (+), мм,

rk1 = aW(T) – (+), мм,

где da2(ПР) - диаметр окружности выступов колеса промежуточной ступени, мм (см. распечатку),

|

|

rk2 = aW(ПР) – (+), мм,

rk2 = aW(ПР) – (+), мм,

где aW(ПР) – межосевое расстояние промежуточной ступени, мм (см. распечатку); dа1(Т) - диаметр окружности выступов шестерни тихоходной ступени, мм (см. распечатку).

Считается, что для рациональной конструкции редуктора описанные выше зазоры должны быть не менее 3 мм, поэтому из дальнейшего рассмотрения исключаются варианты, где rk, rk1, rk2 < 3 мм.

3. Для всех вариантов, оставшихся после проверки зазоров, определяется расчетный объем, занимаемый передачами

Vр.п. = L1 × L2 × L3, мм3,

где L1, L2, и L3 - габариты по длине, ширине и высоте, которые находятся по материалам распечаток с использованием аналитических выражений, аналогичных формулам для зазоров.

Например, для двухступенчатого цилиндрического редуктора

| |||

| |||

L1 = + aW(Б) + aW(T) +, мм,

L1 = + aW(Б) + aW(T) +, мм,

где dа1(Б) – диаметр окружности выступов шестерни быстроходной ступени, мм; aW(Б) и aW(T) - межосевые расстояния быстроходной и тихоходной ступеней, мм; dа2(Т) - диаметр окружности выступов колеса тихоходной ступени, мм.

Габарит по ширине

L2 = b1(Б) + b2(T), мм,

где b1(Б) и b2(T) - ширина зубчатого венца шестерен быстроходной и тихоходной ступеней (см. распечатку).

Габарит по высоте L3 равен большему из диаметров окружностей выступов ступеней dа2(Б) и dа2(Т).

Очевидно, что рациональному варианту соответствует минимальный расчетный объем Vр.п.. Вместе с тем в ряде случаев, например, при установке электродвигателя на корпус редуктора, предпочтение может быть отдано другому варианту, размеры которого позволяют разместить электродвигатель необходимых габаритов.

4. Близкие по объему варианты для принятия окончательного решения необходимо проверить по условию обеспечения нормальных условий смазки. При этом меньшее по диаметру колесо должно быть погружено в масляную ванну на высоту зуба, что приведет к погружению в масло колеса максимального диаметра на глубину (см. рис.4). Предпочтение отдается тому случаю, когда

rm < dа2(max) ,

rm < dа2(max) ,

где dа2(max) – диаметр окружности выступов колеса наибольшего диаметра.

В свою очередь

|

| ||||

rm = – + 2,25 m(min), мм,

rm = – + 2,25 m(min), мм,

где da2(min) – диаметр окружности выступов колеса минимального диаметра; m(min) - модуль этого колеса.

Материалы анализа компоновочной схемы удобно обобщить в таблице, имеющей следующее содержание

Таблица 4.1

Результаты анализа компоновочной схемы редуктора

| № п/п | nэл., об/мин | HRCш., HRCк. | dВ(Т), мм | rk, мм | rk1, мм | rk2, мм | Vр.п., мм3 | rm, мм |  dа2(max) , мм dа2(max) , мм | Вывод |

В таблице приняты обозначения:

nэл. - частота вращения вала электродвигателя, взятая из распечатки энергокинематического расчета;

HRCш., HRCк. - твердости материалов шестерни и колеса;

dВ(Т) - диаметр тихоходного вала.

При анализе материалов табл.4.1 не следует стремиться к абсолютной минимизации какого-либо одного параметра компоновочной схемы. Окончательный вывод следует делать только после всесторонней оценки всех параметров, в том числе и размеров электродвигателей, габариты которых уменьшаются с ростом частоты вращения.

5. ОФОРМЛЕНИЕ РАЗДЕЛА

РАСЧЕТНО-ПОЯСНИТЕЛЬНОЙ ЗАПИСКИ

Результаты расчетов, полученные в соответствии с настоящими методическими указаниями, оформляются в разделе расчетно-пояснительной записки, имеющем название «Расчет и проектирование редуктора на ЭВМ». В свою очередь, раздел состоит из следующих подразделов:

1) выбор материала передач;

2) подготовка исходных данных;

3) анализ результатов расчета и выбор рационального варианта.

В первом подразделе дается обоснование выбора марки материала и вида его термообработки в соответствии с рекомендациями. Во втором подразделе приводятся табл.2.1 и табл.2.2, сопровождаемые пояснениями по выбору или расчетом каждого параметра. При этом используются материалы настоящих методических указаний.

Заключительный подраздел содержит распечатки результатов расчета, эскиз компоновочной схемы и материалы анализа ее параметров, обобщенные по форме табл.4.1. В завершении дается окончательный вывод о выборе того или иного варианта, в том числе, и по марке электродвигателя. Принятые расчетные данные, содержащиеся в распечатках, следует выделить в рамку.

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

1. Детали машин и подъемно-транспортные устройства: Методические указания к курсовому проекту. Часть 1: расчет зубчатых и червячных передач. – Вологда: ВПИ, 1985. – 57 с.

2. Детали машин, загрузочные и транспортные устройства: Методические указания к курсовому проекту. Энергокинематический расчет привода на ЭВМ. – Вологда: ВПИ, 1987. – 25 с.

СОДЕРЖАНИЕ

Введение…………………………………………………………………..….3

1. Выбор материала зубчатых колес……………………………………..…4

2. Подготовка исходных данных для расчета

передач на ЭВМ………………………………………………………..….7

3. Расчет редукторов на ЭВМ…………………………………..…….....…15

4. Анализ результатов расчета…………………………………………….17

5. Оформление раздела расчетно-пояснительной

записки………………………………………………………………...…21

Список использованных источников……………………………..……….22

РАСЧЕТ ЗУБЧАТЫХ РЕДУКТОРОВ НА ЭВМ. Методические указания к курсовому проекту

Отпечатано сервисно-методический центр ФПМ ВоГТУ г.Вологда, ул.Галкинская, 2

2015-05-26

2015-05-26 1837

1837