Медь. Это первый металл, который человек начал добывать и обрабатывать еще задолго до знакомства с железом. В земной коре меди сравнительно немного (около 0,01 %) [371]).

В меди нет полиморфных превращений, во всем интервале температур ниже точки плавления она имеет ГЦК решетку (см. табл. 1. 2).

Медь — диамагнитный материал с удельной магнитной восприимчивостью при нормальной температуре 0,086 см3/г [370]. Механические свойства меди зависят от ее чистоты и степени пластической деформации. Чистая медь обладает небольшой прочностью и высокой пластичностью (см табл. 1.3), хорошо сваривается. С понижением температуры прочность меди возрастает, а пластичность находится на высоком уровне вплоть до температуры жидкого водорода [73]. С повышением температуры прочность меди уменьшается. Относительное удлинение и поперечное сужение практически не изменяются до температуры 200 °С. В интервале температур 200—600 °С пластические характеристики меди резко падают. При нагреве выше 600 °С пластичность металла восстанавливается Такой провал пластичности обусловлен особенностями взаимодействия примесных атомов с движущимися дислокациями [144].

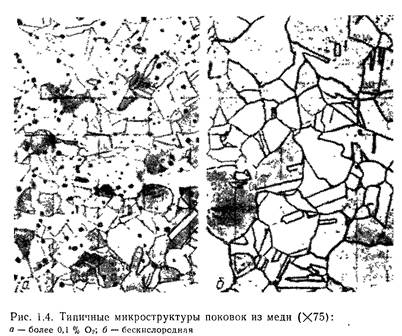

Пластическая деформация меди приводит к ее нагартовке. При степени деформации более 45—50 % предел прочности меди достигает 390—440 МПа, а относительное удлинение падает до 2—4 %. Пластическая деформация на 3—5 % повышает электросопротивление меди. Рекристаллизационные процессы в деформированной меди начинаются при нагреве до 200—230 °С. Это составляет 0, 35—0, 37 температуры плавления меди по абсолютной шкале температур. Для меди вы- сокой степени чистоты температура начала рекристаллизации близка к 140 °С. Рекристаллизация деформированной меди (как и других металлов) приводит к преобразованию волокнистой структуры в полиэдрическую. Критическая степень деформации меди составляет 1—5 %. Разупрочнение меди начинается при температуре выше 150 °С. Отжиг меди проводят при 500—600 °С. При более высокой температуре отжига пластические свойства заметно снижаются в результате роста зерен и образования текстуры рекристаллизации.

В химических соединениях медь проявляет различную степень окисления — от +1 до +3. Наиболее характерна степень +2. Медь образует комплексные соединения. При атмосферных условиях медь лишь очень медленно окисляется. При повышенных температурах она достаточно интенсивно взаимодействует с кислородом, серой, фосфором и галогенами. К углероду медь пассивна, она не реагирует и с азотом. Чистая пресная вода и сухой воздух практически не вызывают коррозии меди Незначительное влияние на стойкость меди оказывают сухие газы, ряд органических кислот, спирты. Медь обладает хорошей коррозионной стойкостью в морской воде. При отсутствии других окислителей на медь не действуют разбавленные серная и соляная кислоты Она растворяется в горячей серной и особенно в азотной кислотах

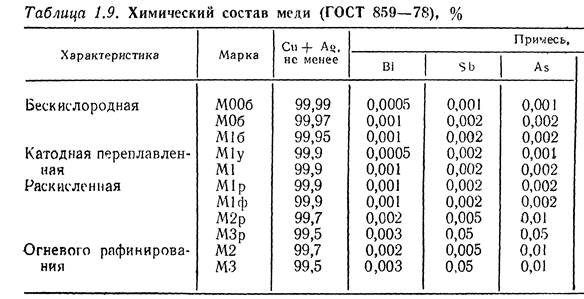

Техническая медь содержит ряд примесей: висмут, сурьму, мышьяк, железо, никель, свинец, олово, серу, кислород, цинк и др. Все они и легирующие элементы уменьшают теплопроводность и электрическую проводимость (рис. 1. 3), изменяют температуру плавления, плотность, механические характеристики и другие свойства меди.

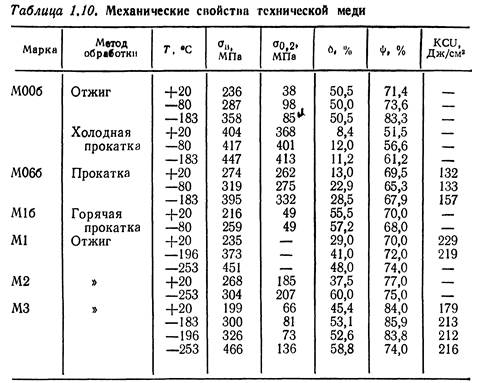

Марки технической меди (в зависимости от с держания в ней примесей) приведены в табл. 1. 9. Наиболее вредной примесью, снижающей технологические, механические и коррозионные свойства меди, является кислород. Его концентрацию сводят к минимуму путем раскисления меди. Такая бескислородная медь (содержание кислорода не более 0,001 %) применяется для изготовления наиболее ответственных сварных конструкций (рис. 14). Техническая медь выпускается по ГОСТ 859—78 (см. табл. 1.9). Механические свойства меди разных марок близки, но наблюдается тенденция к повышению прочности и снижению пластичности с ростом содержания в ней примесей (табл, 1.10). Полуфабрикаты, в частности листы и полосы, изготавливают из меди марок Ml, Mlp, M2, М2р, МЗ, МЗр горячекатаными и холоднокатаными. Холоднокатаные полуфабрикаты поставляются отожженными (мягкими) и неотожженными (твердыми),

|

Такие свойства меди и ее сплавов, как электрическая проводимость и теплопроводность, высокая коррозионная стойкость, способность подвергаться пластической деформации в холодном и горячем состояниях, возможность создания на основе меди гаммы сплавов с широким диапазоном эксплуатационных характеристик, способствуют применению их в различных отраслях техники: в электротехнической промышленности, химическом машиностроении (теплообменники, холодильники, вакуумные аппараты и т. п.), специальной электрометаллургии (кристаллизаторы для плавки металлов). Так как медь не имеет порога хладноломкости (сохраняет высокую пластичность и вязкость до весьма низких температур), то ее широко используют в криогенной технике.

Никель. В земной коре содержится 0, 008% никеля [371]. Это достаточно прочный и вязкий металл, Он не испытывает полиморфных превращений и вплоть до температуры плавления имеет ГЦК решетку (см, табл, 1. 2). Никель ферромагнитен, точка Кюри 358 °С [370]. Одним из важных магнитных свойств этого металла является магнитострикция, т. е. относительное изменение длины магнитного тела при намагничивании. В зависимости от напряженности магнитного поля никель соответственно укорачивается. Магнитострикция никеля чистотой 99,95 % равна 32•10-6. Поперечное сечение захвата тепловых нейтронов составляет для никеля 4, 8 б.

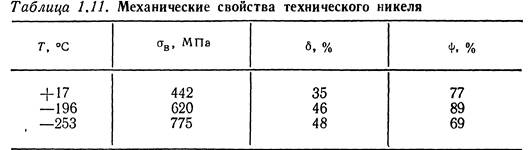

Никель сохраняет пластические свойства как при высокой (рис. 1.5), так и при очень низкой температуре (табл. 1.11). Никель хорошо обрабатывается в горячем и холодном состояниях. После холодной деформации он наклепывается и сильно упрочняется. Наклеп может быть снят путем отжига при температуре выше температуры рекристаллизации (в зависимости от степени чистоты 200—600 °С). Отжиг снижает прочность никеля и повышает его пластичность (рис. 1.6).

Никель химически малоактивен. В устойчивых соединениях он проявляет степень окисления +2 и +3, а в газообразных галогенидах— + 1. Никель образует комплексные соединения. В атмосферных условиях — один из наиболее коррозионно-стойких металлов. Это связано с тем, что в начальной стадии окисления на его поверхности образуется тонкая и прочная защитная пленка, которая препятствует дальнейшему окислению и коррозии. Никель сохраняет высокую коррозионную стойкость и при нагревании. Он устойчив в расплавах щелочей, в нейтральных и щелочных растворах солей, соляной, серной, азотной, уксусной и угольной кислот. В то же время на никель сильно действуют азотная (за исключением концентрированной) и азотистая кислоты. В разбавленных органических кислотах и других органических соединениях никель достаточно стоек. Он пригоден для изготовления аппаратуры, работающей при нормальной температуре в контакте с серной и разбавленной соляной кислотами

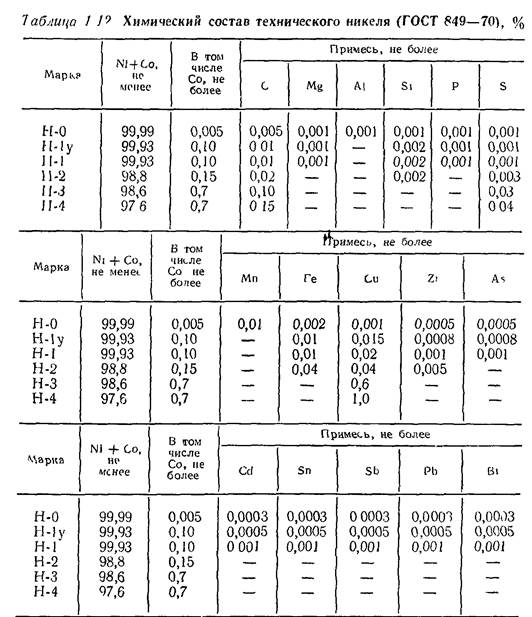

В табл. 1 12 приведен химический состав шести марок технического никеля. Для производства проката используют в основном наиболее высокие по качеству марки никеля (Н-0, H-ly, H-I).

Большая часть никеля применяется в качестве легирующих добавок для производства различных сплавов с железом (нержавеющие и никельсодержащие стали), медью (медно-никелевый прокат), цинком, кобальтом и другими металлами. В качестве конструкционного материала технически чистый никель применяют для изготовления химического оборудования, в частности резервуаров и цистерн для химических реагентов, эфирных масел, для транспортирования щелочей и других химических и пищевых продуктов

Свинец. Запасы свинка в земной коре составляют 1, 6 • 10-3 % [371). В твердом состояний свинец не претерпевает полиморфных превращений и кристаллизуется в ГЦК решетку (см табл. 12) При 7, 2 К свинец переходит в сверхпроводящее состояние. Он диамагнитен; удельная магнитная восприимчивость свинца 0,12•10-6 см3/г [370]. Благодаря большой плотности хорошо поглощает рентгеновское и гамма-излучения.

2015-05-30

2015-05-30 2820

2820