Министерство образования и науки Российской Федерации

ГОСУДАРСТВЕННОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ

ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

«САРАТОВСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ

ИМЕНИ Н.Г. ЧЕРНЫШЕВСКОГО»

КОЛЛЕДЖ РАДИОЭЛЕКТРОНИКИ ИМЕНИ П.Н. ЯБЛОЧКОВА

ПРИНЯТО

На заседание цикловой

(предметной) комиссии

Протокол от ____№___

Задание

На курсовой проект

Специальность 151001 ТЕХНОЛОГИЯ МАШИНОСТРОЕНИЯ

Шифр, полное наименование

тема______________________________________________________________

полное наименование прописными буквами

__________________________________________________________________

Студента_________________________курса________________группы______

__________________________________________________________________

фамилия, имя, отчество

Саратов________Год

Содержание

Введение

1 Технологическая часть

1.1 Выбор типа производства

1.2 Анализ конструкции детали

1.3 Расчёт партии деталей

1.4 Расчёт размеров заготовки

1.5 Расчёт межоперационных припусков и размеров

1.6 Расчёт коэффициента использования материала

1.7 Разработка маршрута изготовления детали

1.8 Выбор оборудования

1.9 Расчёт режимов резания и техническое нормирование

2 Специальная часть

2.1 Расчёт режущего инструмента

2.2 Расчёт измерительного инструмента

2.3 Расчёт и описание приспособления

Список использованных источников

Приложения:

1 Приложение 1 –Чертёж детали и заготовки;

2 Приложение 2 – Инструмент измерительный – чертёж калибра-пробка;

3 Приложение 3 – Инструмент режущий – чертёж сверла спирального

4 Приложение 4 – Приспособление –кондуктор скальчатый

Введение

Ядром всей экономики страны является машиностроение. Ускорение научно-технического прогресса, перевод экономики на интенсивный путь развития, рост производительности труда, повышение качества и количества выпускаемой продукции возможно только благодаря мощной машиностроительной отрасли.

В настоящее время положение в машиностроительной отрасли можно назвать стабильным. Самое главное состоит в том, что определен вектор дальнейшего социально-экономического развития России, а значит и отечественного машиностроения. Союз машиностроителей России поставил круг задач, которые необходимо решить машиностроительной промышленности и определили пути их решения до 2020 года. Необходимо в короткие сроки решить две задачи: модернизацию самого машиностроения, технологическое перевооружение других отраслей экономики и кадровую.

Необходимо обновить основные средства производства, которые в настоящее время достигли критического уровня (до 75%). В перспективе стоит задача подготовки нового квалифицированного рабочего персонала, способного решать вопросы по обслуживанию сложнейшей новой техники, станков с ЧПУ.

В данной дипломной работе будет разработан новый технологический процесс на обработку детали «Корпус» с использованием не только универсального оборудования, но и станков с программным числовым управлением, будут выбраны оптимальные режимы резания, применена специальная технологическая оснастка и специальный режущий и измерительный инструмент, с помощью которых будут обеспечены наиболее высокие показатели производительности.

1 Технологическая часть

1.1 Выбор типа производства

Определение типа производства осуществляется исходя из габаритов, массы и годового объема выпуска изделия. Тип производства и соответствующие ему формы организации труда, определяют характер технологического процесса и его построение.

Для определения типа производства используют коэффициент серийности, характеризующий производство по величине загрузки оборудования.

Тип производства выбирается в зависимости от годовой программы выпуска и массы детали по таблице 1.

Таблица 1 – Тип производства в зависимости от годовой программы выпуска и массы детали

| Тип производства | Годовая программа, шт. | ||

| Тяжелые, свыше 500кг | Средние, свыше 30 до 500кг | Легкие, до 30кг | |

| Единичное | До 5 | До 10 | До 100 |

| Мелкосерийное | 5 - 100 | 100 - 200 | 100 – 500 |

| Среднесерийное | 100 - 300 | 200 - 500 | 500 – 5000 |

| Крупносерийное | 300 - 1000 | 500 - 5000 | 5000 – 50000 |

| Массовое | Свыше 1000 | Свыше 5000 | Свыше 50000 |

Тип данного производства – среднесерийный, т.к. годовой объем выпуска деталей Q=5000 шт. при массе детали 1,8 кг.

Серийным называют производство, при котором изготовление деталей ведется партиями и сериями, регулярно повторяющимся через определенные промежутки времени. В таком производстве используют высокопроизводительное оборудование, где наряду с универсальным применяют даже специальное оборудование. При этом широко используют переналаживаемые быстродействующие приспособления, универсальный и специальный режущий и измерительный инструмент, увеличивающие производительность. Оборудование, предназначенное для обработки заготовок, выпускаемых в большом количестве, располагают по ходу технологического процесса. Цикл изготовления продукции при серийном производстве по сравнению с единичным производством короче, а себестоимость выпускаемой продукции ниже.

Продукцией серийного производства являются машины установившегося типа, имеющие значительное распространение. Такой продукцией являются металлорежущие станки, стационарные двигатели внутреннего сгорания, гидротурбины небольших электростанций, насосы, компрессоры и т.п.

1.2 Анализ детали и чертежа

Наименование: Втулка

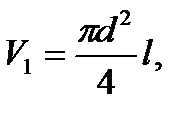

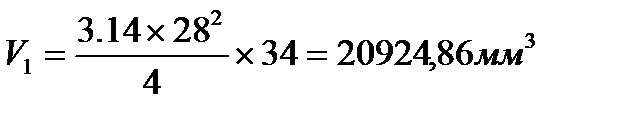

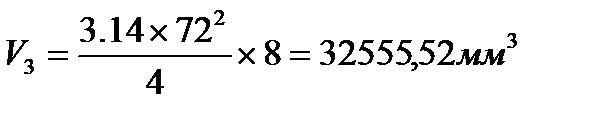

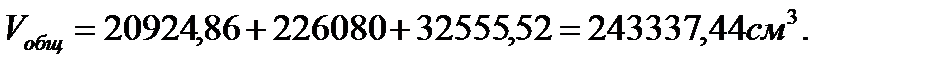

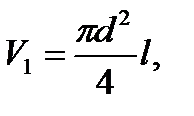

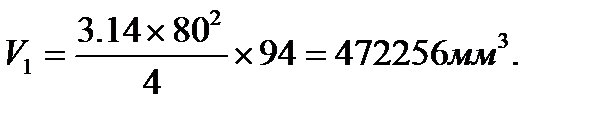

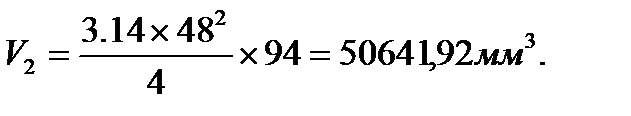

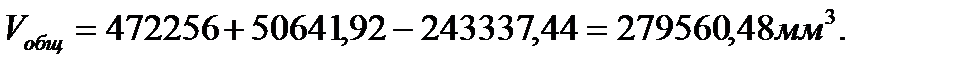

Объём полученной детали:

(1)

(1)

(2)

(2)

где d – диаметр элемента детали (мм);

l – длина элемента детали (мм).

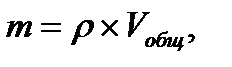

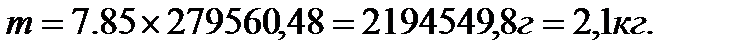

Масса полученной детали:

Масса полученной детали:

(5)

(5)

где ρ – удельный вес стали (7,85 г/см3).

1.3 Расчет партии деталей

Годовой выпуск детали составляет 5000 штук в год. Отсюда можно сделать вывод, что это среднесерийное производство.

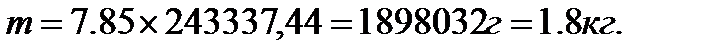

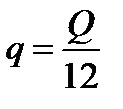

Месячная загрузка q:

. (6)

. (6)

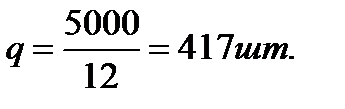

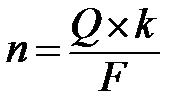

Количество деталей в партии:

, (7)

, (7)

где n – количество деталей в партии;

k – коэффициент закрепления операций (10);

Q – годовая программа (5000 шт.);

F – количество рабочих дней в году (250).

штук.

штук.

Тогда n = 200 штук.

1.4 Расчет размеров заготовки

Заготовку получаем методом штамповки на горизонтально-ковочной машине.

Объём полученной заготовки:

(8)

(8)

где d – диаметр заготовки;

l – длина заготовки.

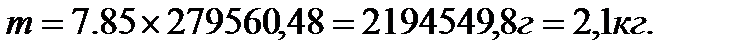

Масса полученной заготовки определяется по формуле (5):

1.5 Расчёт межоперационных припусков и размеров

| Наименование операции и обрабатываемой поверхности | Припуск на размер | Размер, полученный на данной обработке | Допустимое отклонение | Записываемый результат |

| Æ60мм Ток. чистовая Ток. черновая Заготовка | 1,1 3,3 4,4 | 58,9 55,6 | -1,2 -0,74 | 60-1,2 58,9-0,74 55,6 |

| Æ72Н7 мм Ток. чистовая Ток. чистовая Ток. черновая Заготовка | 1,1 1,3 2,0 4,4 | 70,9 69,6 67,6 | -1,2 -1,2 -0,74 | 72-1,2 70,9-1,2 69,6-0,74 67,6 |

| Æ48мм Ток. чистовая Ток. черновая Заготовка | 1,0 3,0 4,0 | -1,2 -0,74 | 48-1,2 49-0,74 | |

| Æ28мм Ток. чистовая Ток. черновая Заготовка | 1,1 2,9 4,0 | 26,9 | -0,84 -0,52 | 28-0,84 26,9-0,52 |

| L88 мм Токарная 1 Заготовка | 2,2 2,2 | 90,2 | -0,87 +0,5 | 88-0,87 90,2+0,5 |

| Æ8H11 (+0,3) мм Сверление Заготовка | -0,87 +0,5 | 8+0,3 |

Таблица 2 – Межоперационные припуски

Продолжение таблицы 2

| Наименование операции и обрабатываемой поверхности | Припуск на размер | Размер, полученный на данной обработке | Допустимое отклонение | Записываемый результат |

| L=94-0,35 мм Токарная 1 Токарная 2 Заготовка | 0,9 0,9 1,8 | 94,9 95,8 | -0,35 -0,5 ±0,5 | 94-0,35 94,9-0,5 95,8±0,5 |

| L122мм Токарная 1 Токарная 2 Заготовка | 1,1 3,3 4,4 | 123,1 126,4 | -1,0 -1,0 +1,0 | 122-1,0 123,1-1,0 126,4+1,0 |

1.6 Расчёт коэффициента использования материала

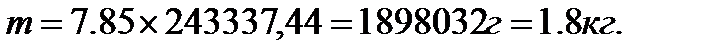

Расчет массы детали:

,

,

где Vд – общий объем детали (81,2 см3);

ρ – удельный вес стали (7,85 г/см3);

Расчет массы заготовки:

,

,

где Vз – объем заготовки (132,5 см3);

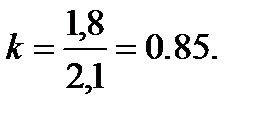

Коэффициент использования материала:

, (9)

, (9)

где k – коэффициент используемого материала;

mд – масса детали;

mз – масса заготовки.

1.7 Разработка маршрута изготовления детали

Разработанный маршрутный технологический процесс приведен в таблице 4.

| № операций | Поверхность | Оборудование | Приспособление |

| Заготовительная | Горизонтально-ковочная машина | ||

| Токарная с ЧПУ | 1. Подрезаем торец Æ80 2. подрезать торец выдерживая размер L94-0,35 мм; 3. расточить отверстие до Æ60 мм l=88 мм; 4. точим начисто отверстие Æ60-0,043 l=88 мм; 5. расточить отверстие до Æ72мм l=2 мм; 6.точим начисто Æ72 7. точим начисто Æ72 | Токарный станок 16К20 | 3-х кулачковый самоцентрирующий пневматический патрон |

| Токарная с ЧПУ | 1.Подрезаем торец Æ 48 2.Подрезаем торец Е 3.Подрезаем боковую поверхность L28 4.Растачиваем отверстие до Æ28 и на длину L34 5.Точим начисто Æ28 | Токарный станок 16К20 | 3-х кулачковый самоцентрирующий пневматический патрон |

| Фрезерная с ЧПУ | 1. фрезеруем боковую поверхность L88 | Универсально-фрезерный станок с ЧПУ модели СФ676Ф3 | Тиски пневматические поворотные с призматическими губками |

| Сверлильная с ЧПУ | 1.центруем отверстие 2. сверлим отверстие Æ8 | Вертикально-сверлильный станок с ЧПУ модели 2Р135Ф2-01 | Тиски пневматические поворотные |

| Шлифовальная | 1.Шлифуем торец Æ80 2. Шлифуем торец и боковую поверхность Æ72 3. Шлифуем отверстие Æ60 | Плоскошлифовальный станок модели РВР-170 | |

| Контрольная | Стол контрольный |

1.8 Выбор оборудования

Станок токарно-винторезный модели 16К20

Технические характеристики станка:

Наибольший диаметр обрабатываемой заготовки, мм:

Под станиной – 400; под суппортом – 220.

Наибольший диаметр прутка, проходящего через отверстие шпинделя, мм – 53.

Наибольшая длина обрабатываемой заготовки, мм – 1000.

Шаг нарезаемой резьбы: метрической до 20.

Частота вращения шпинделя, об/мин – 12,5-2000.

Число скоростей шпинделя – 22.

Наибольшее перемещение суппорта, мм: продольное – 900, поперечное – 250.

Подача суппорта, мм/об (мм/мин): продольная – 3-1200, поперечная – 1,5-600.

Число ступеней подач бесступенчатое.

Мощность электродвигателя главного привода, кВт – 10.

Габаритные размеры, мм: длина – 3360, ширина – 1710, высота – 1750.

Масса 4000 кг.

Вертикально-сверлильный станок с ЧПУ модели 2Р135Ф2-01

Технические характеристики станка:

Наибольший условный диаметр сверления в стали, мм – 35.

Рабочая поверхность стола, мм – 400х710.

Наибольшее расстояние от торца шпинделя до рабочей поверхности стола, мм – 600.

Вылет шпинделя, мм – 450.

Конус Морзе отверстия шпинделя – 4.

Число скоростей шпинделя – 12.

Частота вращения шпинделя, об/мин – 45-2000.

Число подач шпинделя – 18.

Подача шпинделя, мм/об – 10.

Мощность электродвигателя привода главного движения, кВт – 3,7.

Габаритные размеры, мм: длина – 1800, ширина – 2170, высота – 2700.

Масса 4700 кг.

Универсально-фрезерный станок с ЧПУ модели СФ676Ф3

Технические характеристики станка:

Рабочая площадь поверхности вертикального стола, мм – 250х630.

Перемещения стола, мм: продольное – 450; вертикальное – 380.

Наименьшее и наибольшее расстояния от оси горизонтального шпинделя до съемного углового стола, мм – 80...460.

Наибольшее перемещение шпиндельной бабки, мм – 300.

Наибольшее расстояние от торца вертикального шпинделя до плоскости съемного стола, мм – 380.

Перемещение вертикального шпинделя (вверх - вниз), мм – 80.

Наибольший угол поворота вертикальной головки, град. – ± 90.

Конус вертикального и горизонтального шпинделей – 40.

Число скоростей шпинделей – 16.

Пределы частоты вращения шпинделей, об/мин: горизонтального – 50...1630;

вертикального – 63...2040.

Число рабочих подач стола и бабки – 16.

Пределы подач стола и бабки, мм/мин – 13...395.

Скорость (ускоренная) перемещения стола и бабки, мм/мин – 935.

Мощность двигателя главного привода, кВт – 3.

Габаритные размеры станка, мм: длина – 1200; ширина –1240; высота – 1780.

Масса 1050 кг.

Плоскошлифовальный станок модели РВР-170

Технические характеристики станка:

Потребляемая мощность- 0,6 кВт

Напряжение – 230В

Размер рабочего стола - 152×304 мм

Max продольная подача – 340 мм

Max поперечная подача – 170 мм

Max расстояние между центром шпинделя – 210 мм

Размер крепежной плиты (длина ×ширина) – 150 мм × 300мм

Поперечная подача – 0,02 мм

Вертикальная подача – 0,0254 мм/об

Скорость шлифовального круга – 2800 об/мин

Размер шлифовального круга - 180×13×31,75 мм

Мощность двигателя шпинделя – 0,55 кВт

Max нагрузка на стол – 30 кг

Высота станка – 1450 мм

Масса – 260 кг

1.9 Расчёт режимов резания и техническое нормирование

010 Токарная с ЧПУ

1.Установить снять деталь

2.Подрезаем торец Æ80

3.подрезать торец выдерживая размер L94-0,35 мм;

4.расточить отверстие до Æ60 мм l=88 мм;

5.точим начисто отверстие Æ60-0,043 l=88 мм;

6.расточить отверстие до Æ72мм l=2 мм;

7.точим начисто Æ72

8.точим начисто Æ72

Оборудование: токарно-винторезный станок с ЧПУ модели 16А20Ф3.

Приспособление: 3-х кулачковый разжимной патрон с пневмозажимом.

2. Режущий инструмент: проходной отогнутый резец с пластиной из твёрдого сплава Т15К6

Режимы резания: S = 0,6 мм/об [1, таблица 7, стр. 647];

t = 4,4 мм.

V= 153 м/мин [1, таблица 7, стр. 649]

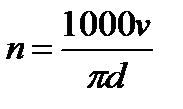

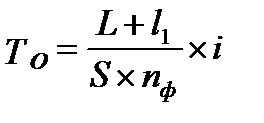

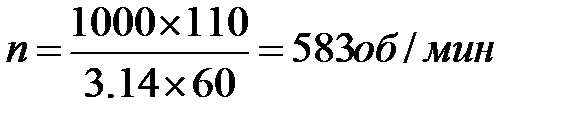

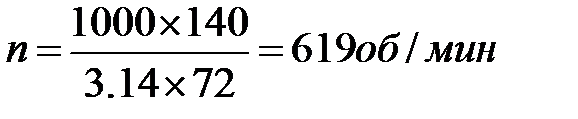

Частота вращения шпинделя для второго перехода:

, (10)

, (10)

где n – частота вращения шпинделя;

v – скорость резания;

d – обрабатываемый диаметр.

.

.

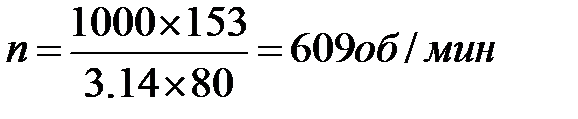

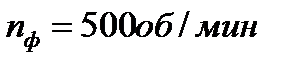

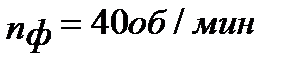

Уточняется по паспортным данным станка:  .

.

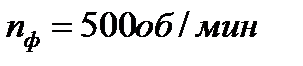

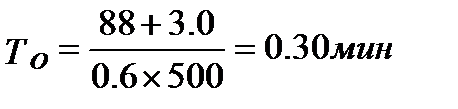

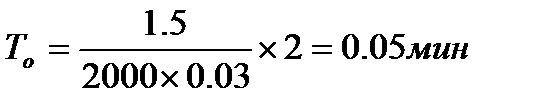

Основное время:

, (11)

, (11)

где L – длина хода инструмента;

– величина врезания и перебега;

– величина врезания и перебега;

i – количество проходов;

S – подача;

nф – частота вращения патрона.

.

.

3. Режущий инструмент: проходной отогнутый резец с пластиной из твёрдого сплава Т15К6

Режимы резания: S = 0,6 мм/об [1, таблица 7, стр. 647];

v = 110 м/мин [1, таблица 7, стр. 649]

t = 4,4 мм.

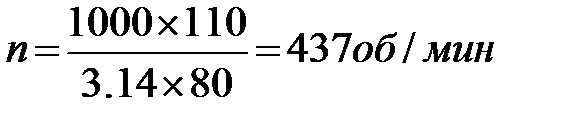

Частота вращения шпинделя для третьего перехода определяется по формуле (10):

.

.

Уточняется по паспортным данным станка:  .

.

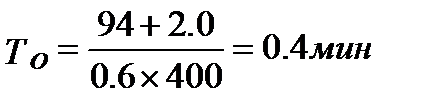

Основное время определяется по формуле (11):

.

.

4. Режущий инструмент: проходной расточной резец с пластиной из твёрдого сплава Т15К6

Режимы резания: S = 0,6 мм/об [1, таблица 7, стр. 647];

v = 110 м/мин [1, таблица 7, стр. 649];

t = 4,4мм.

Частота вращения шпинделя для четвертого перехода определяется по формуле (10):

.

.

Уточняется по паспортным данным станка:  .

.

При черновом контурном точении частота вращения шпинделя принимается как наименьшая величина из всех обрабатываемых поверхностей:  = 500 об/мин.

= 500 об/мин.

Основное время определяется по формуле (11):

.

.

5. Режущий инструмент: проходной расточной резец с пластиной из твёрдого сплава Т15К6

Режимы резания: S = 0,2 мм/об [1, таблица 7, стр. 647];

v = 140 м/мин [1, таблица 7, стр. 649];

t = 4,4 мм.

Частота вращения шпинделя для пятого перехода определяется по формуле (10):

.

.

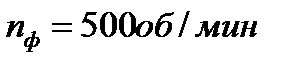

Уточняется по паспортным данным станка:  .

.

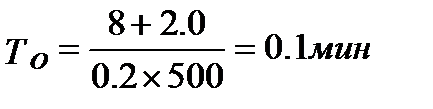

Основное время определяется по формуле (11):

.

.

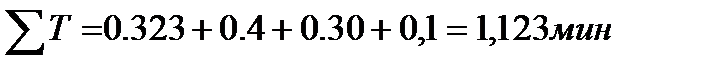

Общее основное время:

.

.

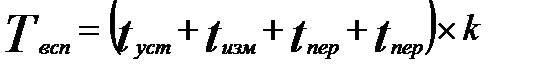

Вспомогательное время:

, (12)

, (12)

где  – вспомогательное время;

– вспомогательное время;

– время на установку = 0,1 мин [6, карта 51, стр. 138];

– время на установку = 0,1 мин [6, карта 51, стр. 138];

– время на измерение = 0,21 мин [6, карта 64, стр. 160];

– время на измерение = 0,21 мин [6, карта 64, стр. 160];

= 0,22 мин [6, карта 62, стр. 158];

= 0,22 мин [6, карта 62, стр. 158];

= 0,22 мин;

= 0,22 мин;

k – коэффициент, учитывающий серийность работ = 0,81.

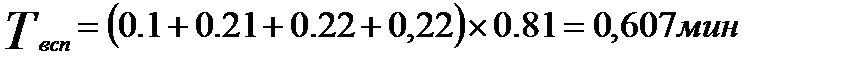

.

.

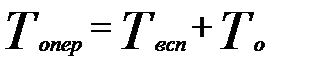

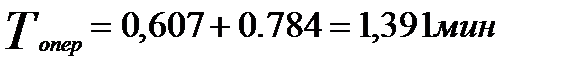

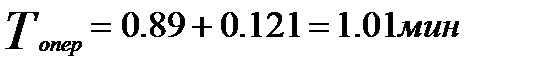

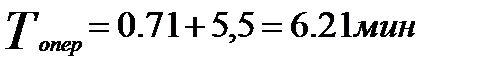

Оперативное время:

. (13)

. (13)

.

.

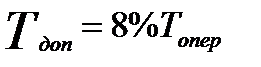

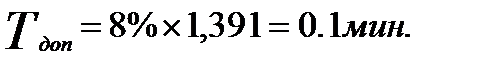

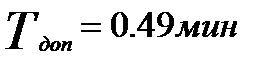

Дополнительное время:

. (14)

. (14)

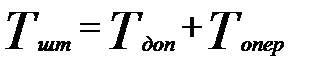

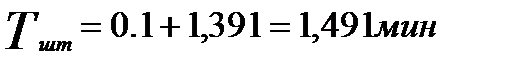

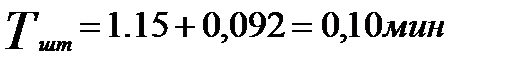

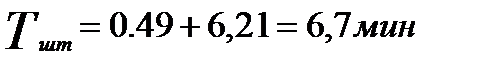

Штучное время:

. (15)

. (15)

.

.

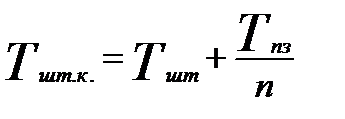

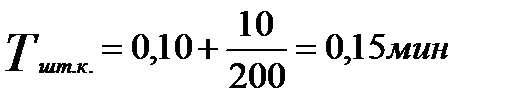

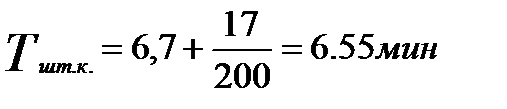

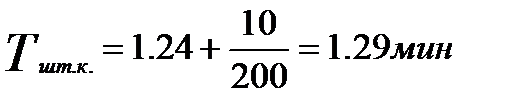

Штучно-калькуляционное время:

, (16)

, (16)

где Тп.з. – подготовительно-заключительное время = 12 мин [6, карта 49, стр. 136];

n – количество деталей в партии = 200 шт.

015 Токарная с ЧПУ

1. установить и снять деталь;

2.Подрезаем торец 48

3.Подрезаем торец Е

4.Подрезаем боковую поверхность L28

5.Растачиваем отверстие до 28 и на длину L34

6.Точим начисто 28

Оборудование: токарно-винторезный станок с ЧПУ модели 16А20Ф3.

Приспособление: 3-х кулачковый разжимной патрон с пневмозажимом.

2. Режущий инструмент: проходной отогнутый резец с пластиной из твёрдого сплава Т15К6

Режимы резания: S = 0,6 мм/об [1, таблица 7, стр. 647];

v = 110 об/мин [1, таблица 7, стр. 649];

t = 4 мм.

Частота вращения шпинделя для второго перехода определяется по формуле (10):

.

.

Уточняется по паспортным данным станка:  .

.

Основное время определяется по формуле (11):

.

.

3. Режущий инструмент: проходной расточной резец с пластиной из твёрдого сплава Т15К6

Режимы резания: S = 0,6 мм/об [1, таблица 7, стр. 647];

v = 110 м/мин [1, таблица 7, стр. 649];

t = 4 мм.

Частота вращения шпинделя для пятого перехода определяется по формуле (10):

.

.

Уточняется по паспортным данным станка:  .

.

Основное время определяется по формуле (11):

.

.

Общее основное время:

Вспомогательное время определяется по формуле (12):

– время на установку = 0,1 мин [6, карта 51, стр. 138];

– время на установку = 0,1 мин [6, карта 51, стр. 138];

– время на измерение = 0,12х3 = 0,36 мин [6, карта 64, стр. 160];

– время на измерение = 0,12х3 = 0,36 мин [6, карта 64, стр. 160];

= 0,10х2 = 0,20 мин [6, карта 62, стр. 158];

= 0,10х2 = 0,20 мин [6, карта 62, стр. 158];

= 0,22х2 = 0,44 мин;

= 0,22х2 = 0,44 мин;

k – коэффициент, учитывающий серийность работ = 0,81.

.

.

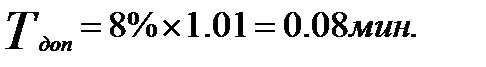

Оперативное время определяется по формуле (13):

.

.

Дополнительное время определяется по формуле (14):

Штучное время определяется по формуле (15):

.

.

Штучно-калькуляционное время определяется по формуле (16):

Тп.з. – подготовительно-заключительное время = 13 мин [6, карта 49, стр. 136].

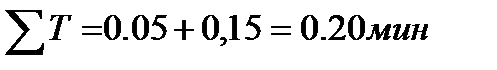

020 Сверлильная с ЧПУ

1. установить и снять деталь;

2. центровать 1 отверстие

3. сверлить отверстие, выдерживая размер Æ8+0,3 мм;

Оборудование: вертикально-сверлильный станок с ЧПУ модели 2Р135Ф2-01.

Приспособление: тиски пневматические с призматическими губками.

2. Режущий инструмент: сверло центровое Æ1 мм Р6М5.

Режимы резания: S = 0,03 мм/об [6, карта 6, стр. 238];

v = 70 м/мин [6, карта 6, стр. 238];

n = 2000 об/мин [6, карта 6, стр. 238];

t = 0,5 мм.

Основное время для второго перехода определяется по формуле (11):

.

.

3. Режущий инструмент: сверло спиральное Æ8 мм Р6М5.

Режимы резания: S = 0,03 мм/об [6, карта 3, стр. 235];

v = 83 м/мин [6, карта 7, стр. 240];

t = 1,6 мм.

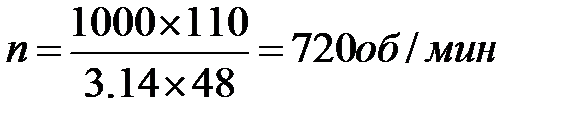

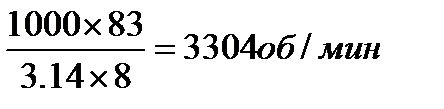

Частота вращения патрона определяется по формуле (10):

n=  .

.

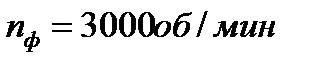

Уточняется по паспортным данным станка:  .

.

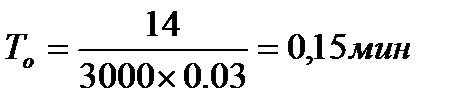

Основное время для третьего перехода определяется по формуле (11):

L – длина хода инструмента = 12+2 = 14 мм [6, карта 43, стр. 287];

.

.

Основное время для всех переходов:

.

.

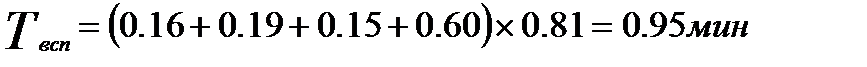

Вспомогательное время определяется по формуле (12):

– время на установку заготовки = 0,16 мин [6, карта 44, стр. 289];

– время на установку заготовки = 0,16 мин [6, карта 44, стр. 289];

– время на измерение = 0,19 мин;

– время на измерение = 0,19 мин;

= 0,05х3 = 0,15 мин [6, карта 47, стр. 296];

= 0,05х3 = 0,15 мин [6, карта 47, стр. 296];

= 0,20х3 = 0,60 мин.

= 0,20х3 = 0,60 мин.

.

.

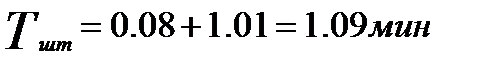

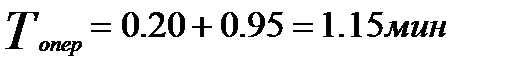

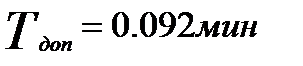

Оперативное время определяется по формуле (13):

.

.

.

.

Штучное время определяется по формуле (15):

.

.

Штучно-калькуляционное время определяется по формуле (16):

– подготовительно-заключительное время = 10 мин [6, карта 50, стр. 301].

– подготовительно-заключительное время = 10 мин [6, карта 50, стр. 301].

.

.

025 Фрезерная с ЧПУ

1. установить и снять детали;

2. фрезеруем боковую поверхность L88

Оборудование: универсально-фрезерный станок с ЧПУ модели СФ676Ф3.

Приспособление: Специальное многокрепежное оборудование для закреплеия 3-х заготовок

2. Режущий инструмент: концевая фреза D = 10 мм, z = 4 из быстрорежущей стали Р6М5.

Режимы резания:  =0,1 мм/зуб [6, карта 35 лист 2, стр. 372];

=0,1 мм/зуб [6, карта 35 лист 2, стр. 372];

t = 2,2 мм.

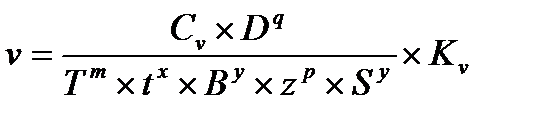

Скорость резания:

, (17)

, (17)

где Сv = 46,7 [2, таблица 39, стр. 287];

q = 0,45 [2, таблица 39, стр. 287];

y = 0,5 [2, таблица 39, стр. 287];

m = 0,33 [2, таблица 39, стр. 287];

T = 80 [6, карта 27, стр. 355];

u =0,1 [2, таблица 39, стр. 287];

x = 0,5 [2, таблица 39, стр. 287];

p = 0,1 [2, таблица 39, стр. 287].

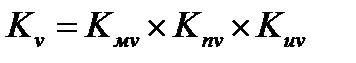

, (18)

, (18)

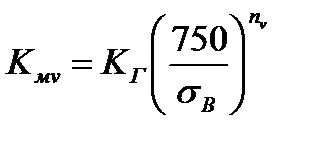

где Kмv – коэффициент, учитывающий влияние материала заготовки.

Для стали

, (19)

, (19)

где KГ – коэффициент, характеризующий группу стали по обрабатываемости;

KГ = 1,0 [2, таблица 2, стр. 262];

σВ = 750 МПа;

nV = 1 [2, таблица 2, стр. 262].

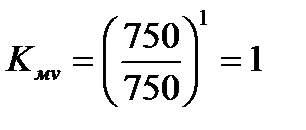

.

.

Kпv – коэффициент, учитывающий влияние состояния поверхности заготовки;

Kпv = 1 [2, таблица 5, стр. 263];

Kиv – коэффициент, учитывающий влияние инструментального материала;

Kиv = 1 [2, таблица 6, стр. 263].

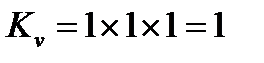

.

.

.

.

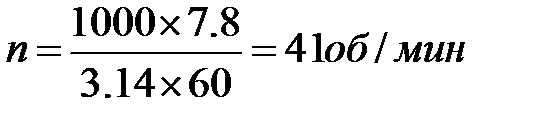

Частота вращения шпинделя для второго перехода определяется по формуле (10):

.

.

Уточняется по паспортным данным станка:  .

.

Основное время:

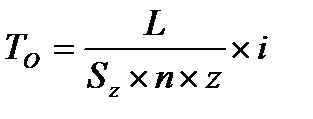

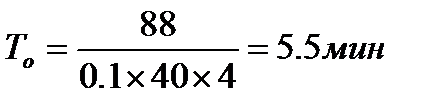

, (20)

, (20)

где L – длина хода инструмента = 88 мм;

– подача на зуб = 0,1 мм/зуб;

– подача на зуб = 0,1 мм/зуб;

n – число оборотов фрезы = 40 об/мин;

z – число зубьев фрезы = 4;

i – число проходов = 1.

.

.

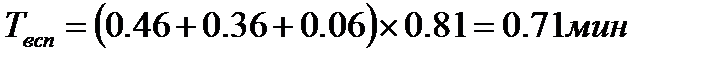

Вспомогательное время определяется по формуле (12):

tуст – время на установку и снятие детали = 0,46 мин [6, карта 59, стр. 426];

tизм – время на измерение = 0,12х3=0,36 мин [6, карта 67,стр. 446];

tпер = 0,06 мин [6, карта 64, стр. 440];

k – коэффициент, учитывающий серийность производства = 0,81.

.

.

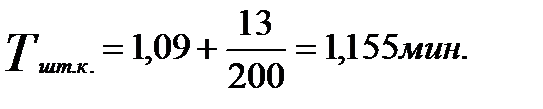

Оперативное время определяется по формуле (13):

.

.

.

.

Штучное время определяется по формуле (15):

.

.

Штучно-калькуляционное время определяется по формуле (16):

– подготовительно-заключительное время = 17 мин [6, карта 56, стр. 422].

– подготовительно-заключительное время = 17 мин [6, карта 56, стр. 422].

.

.

030 Плоскошлифовальная

1. установить и снять деталь;

2.Шлифуем торец Æ80

3. Шлифуем торец и боковую поверхность Æ72

4. Шлифуем отверстие Æ60

Оборудование: плоскошлифовальный станок модели РВР-170.

Приспособление: Тиски пневматические поворотные с призматическими губками.

2. Режущий инструмент: шлифовальный круг D = 60 мм, B = 20 мм [6, карта 33, стр. 663].

Режимы резания:  – скорость вращения детали = 35 м/мин [6, карта 6, стр. 628];

– скорость вращения детали = 35 м/мин [6, карта 6, стр. 628];

– число оборотов обрабатываемой детали = 140 об/мин [6, карта 6, стр. 628].

– число оборотов обрабатываемой детали = 140 об/мин [6, карта 6, стр. 628].

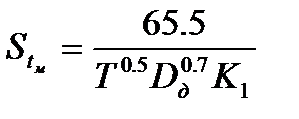

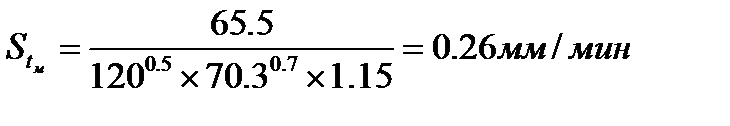

, (24)

, (24)

где T – стойкость инструмента = 120 мин;

– поправочный коэффициент в зависимости от диаметра шлифовального круга и обрабатываемого материала=1,15 [6, карта 26, стр. 655].

– поправочный коэффициент в зависимости от диаметра шлифовального круга и обрабатываемого материала=1,15 [6, карта 26, стр. 655].

.

.

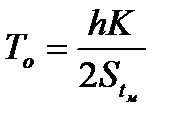

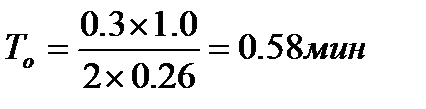

Основное время:

, (25)

, (25)

где h – припуск на диаметр = 0,3 мм;

К – коэффициент, учитывающий время зачистки = 1,0 [6, карта 34, стр. 664].

.

.

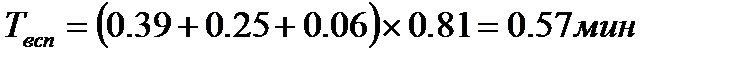

Вспомогательное время определяется по формуле (14):

tуст = 0,39 мин [6, карта 16, стр. 640];

tизм = 0,25 мин [6, карта 18, стр. 643].

tпер = 0,06 мин.

.

.

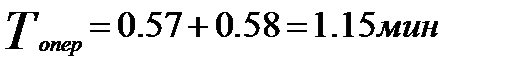

Оперативное время определяется по формуле (15):

.

.

.

.

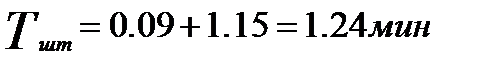

Штучное время определяется по формуле (17):

.

.

Штучно-калькуляционное время определяется по формуле (18):

Тп.з. – подготовительно-заключительное время = 10 мин [6, карта 20, стр. 646];

.

.

2 Специальная часть

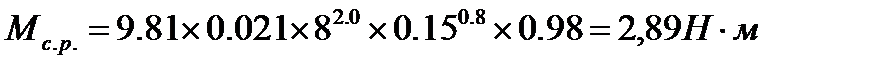

2.1 Расчет режущего инструмента

Расчет осуществляется для сверла спирального диаметром 8 мм из быстрорежущей стали Р6М5. Исходя из малого диаметра сверла, целесообразно изготавливать его цельным. Сверло применяется на операции 030 Сверлильная с ЧПУ.

1 Диаметр сверла.

Необходимо просверлить отверстие диаметром 8 мм. Диаметр сверла D должен быть 8 мм; по ГОСТ 885-77 указанный диаметр имеется.

2 Режимы резания по нормативам.

Sо = 0,15 мм/об [6, карта 3, стр. 235];

v = 34,4 м/мин [6, карта 7, стр. 240].

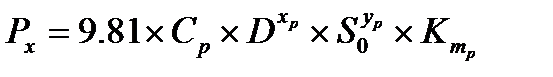

3 Осевая составляющая силы резания.

, (26)

, (26)

где D – диаметр сверла = 8 мм;

– подача на оборот = 0,15 мм/об.

– подача на оборот = 0,15 мм/об.

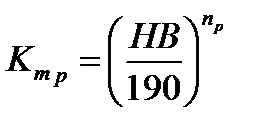

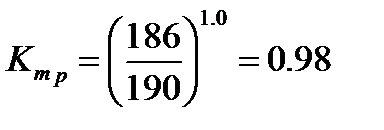

, (27)

, (27)

где np = 1,0 [2, таблица 9, стр. 264].

.

.

.

.

4 Момент сил сопротивления резанию (крутящий момент).

, (29)

, (29)

где  [2, таблица 32, стр. 281];

[2, таблица 32, стр. 281];

[2, таблица 32, стр. 281];

[2, таблица 32, стр. 281];

[2, таблица 32, стр. 281];

[2, таблица 32, стр. 281];

.

.

.

5 Выбор типа хвостовика.

Для сверла Æ8 мм в соответствии с ГОСТ 10903-77 рекомендуется использовать конический хвостовик с конусом Морзе №1.

Конструктивные параметры хвостовика устанавливаются в соответствии с ГОСТ 25557-82: D1 = 8,2 мм; d2 = 6 мм; l4 = 65,5 мм; конусность 1: 20,047 = 0,04988.

6 Длина сверла.

Общая длина сверла L; длины рабочей части l0, хвостовика и шейки l2 могут быть приняты по ГОСТ 10903-77: L = 182 мм; l 0 = 101 мм; l2 = 81 мм; d1 = D1 - 1,0 = 8 - 1 = 7 мм.

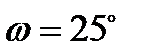

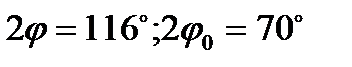

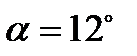

7 Геометрические и конструктивные параметры рабочей части сверла.

По нормативам:

– угол наклона винтовой канавки;

– угол наклона винтовой канавки;

– углы между режущими кромками;

– углы между режущими кромками;

– задний угол;

– задний угол;

– угол наклона поперечной кромки.

– угол наклона поперечной кромки.

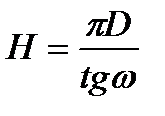

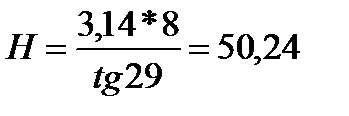

Шаг винтовой канавки:

. (30)

. (30)

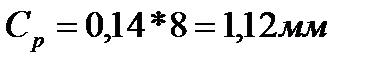

8 Толщина сердцевины сверла.

Исходя из диаметра сверла диаметр сердцевины = 0,14 D.

.

.

Утолщение сердцевины по направлению к хвостовику принимается равным 1 мм.

9 Обратная конусность сверла.

Исходя из диаметра сверла конусность равна 0,19 мм.

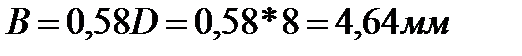

10 Ширина ленточки и высота затылка по спинке.

[4, стр. 194, таблицы 63];

[4, стр. 194, таблицы 63];

[4, стр. 194, таблицы 63].

[4, стр. 194, таблицы 63].

11 Ширина пера.

. (31)

. (31)

Основные технические требования и допуски на размеры сверла устанавливаются в соответствии с ГОСТ 885-77:

– Предельные отклонения диаметров по Н9.

– Допуск на общую длину и длину рабочей части сверла по H14 по ГОСТ 25347-82.

– Предельные отклонения размеров конуса хвостовика по ГОСТ 2848-75.

– Твердость рабочей части – 63...66 HRC, у лапки хвостовика 32...46,5 HRC.

2.2 Расчет измерительного инструмента

Под измерением понимают опыт, в результате которого получают количественную характеристику свойств объекта, явления или процесса с погрешностью, не превышающей допустимую. Поэтому выбор видов, методов, средств измерений, условий их выполнения и методики обработки результатов наблюдений всегда ограничен требованием обеспечения установленной точности.

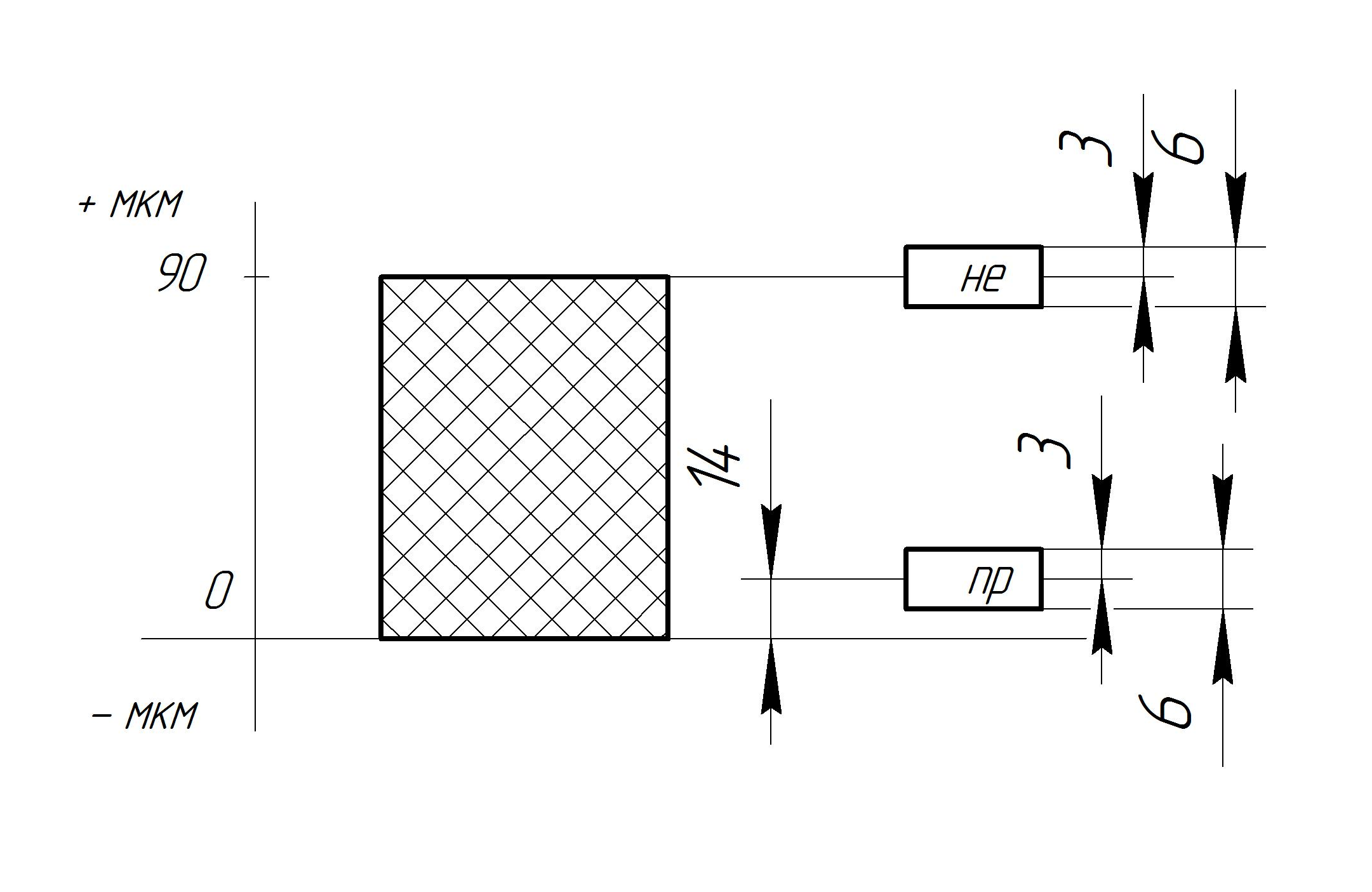

В качестве измерительного инструмента применяется калибр-пробка.

dmax = 8,09 мм;

dmin = 8 мм;

z=0,014

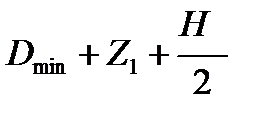

Проходной размер калибра:

ПР =  [10, стр. 110-111, таблица 6.1];

[10, стр. 110-111, таблица 6.1];

ПР = 8 + 0,014 -  = 8,017мм.

= 8,017мм.

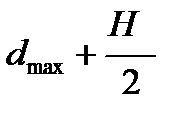

Непроходной размер калибра:

НЕ =  ;

;

НЕ = 8,093 +  = 8,093 мм.

= 8,093 мм.

2.3 Расчет и описание приспособления

Приспособление состоит из корпуса, который устанавливается на стол станка. Внутри корпуса расположен пневмоцилиндр, который устанавливается на основание. Основание крепится к корпусу болтами.Перемещение поршня пневмоцилиндра при зажимеи отжиме заготовки производится сжатым воздухом, который подводится к пневмоцилиндру через специальную полость.

Приспособление работает следующим образом. Обрабатываемая заготовка устанавливается на постоянную опору (центровик) так, чтобы оси просверливаемых отверстий расположились вертикально, соответственно направлению рабочей подачи сверла. После закрепления в таком положении на заготовку устанавливают накладной кондуктор.В накладном кондукторе имеются отверстия, в которые запрессованы кондукторные втулки. Сверху накладной кондуктор поджимается быстросменной шайбой и гайкой. Далее идет зажим подачей штока пневмоцилиндра. Для снятия приспособления со стола станка на поверхности корпуса имеются рым-болты.

Таким образом, при использовании данного приспособления достигается максимальный эффектобработки отверстий.

2015-05-30

2015-05-30 436

436