Рис.186. Приспособление для протягивания шлицев одновременно в двух рычагах на горизонтально-протяжном станке

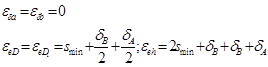

Рис. 187 Приспособление для протягивания двух взаимно перпендикулярных пазов в валике на вертикально-протяжном станке

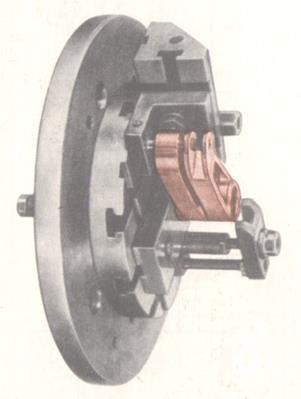

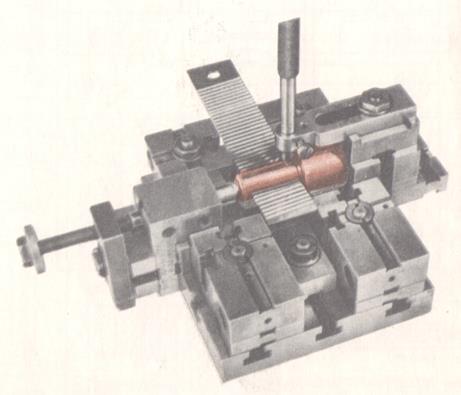

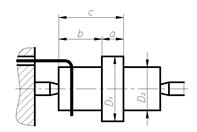

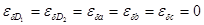

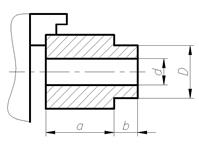

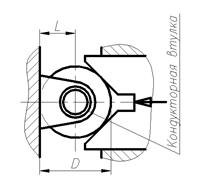

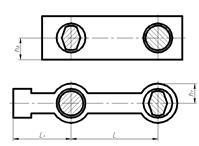

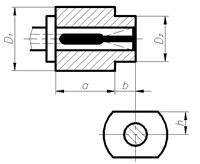

Рис. 188. Приспособления для протягивания шпоночного паза

(1 - палец; 2 - обрабатываемая деталь блок колес; 3 - призма для ориентации в угловом положении; 4 - гайка для подъема призмы; 5 - рукоятка; 6 - выемка для направления протяжки; 7 - паз; 8 - пластина для обеспечения высоты шпоночного паза).

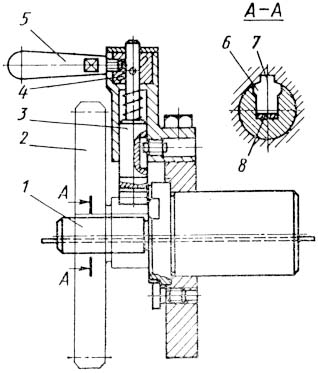

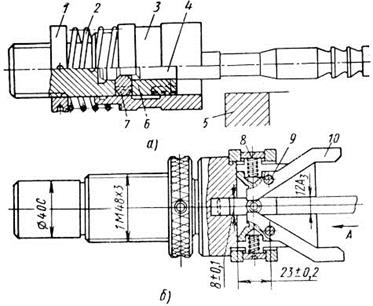

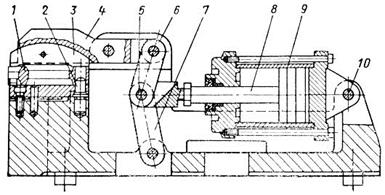

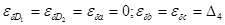

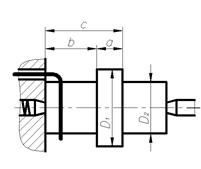

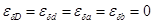

Рис. 189. Способы крепления протяжек:

а - для протягивания отверстий (1 - гайка; 2 - пружина; 3 - подвижный стакан; 4 - хвостовик протяжки; 5 - неподвижный упор; 6 - корпус патрона; 7 - закладные раздвижные кулачки);

б - для плоских протяжек (8 - пружина; 9 - ось защелки; 10 - рычаг-защелка для фиксации плоского хвостовика протяжки; А - направление движения протяжки при установке в патрон).

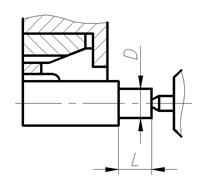

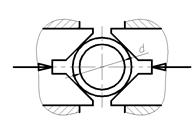

Рис. 190. Пневматическое приспособление для протягивания плоскости разъема большой головки шатуна

(1 - обрабатываемая деталь; 2 - палец для базирования по отверстию в малой головке; 3 - прижим; 4 - рычаг; 5 - перемещающаяся шарнирная ось; 6 и 7 - рычаги; 8 - шток; 9 - качающийся вокруг оси 10 пневмоцилиндр.

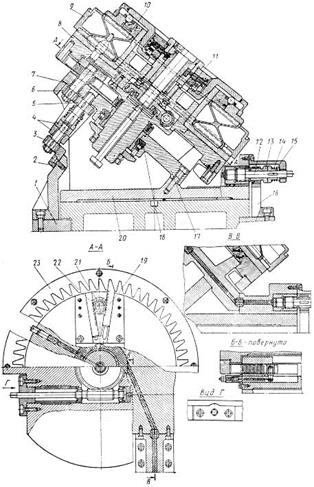

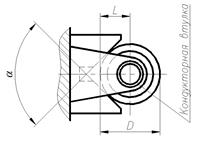

Рис. 191. Автоматизированное поворотное приспособление для обработки косых пазов на наружной поверхности кольца

(1 - стол; 2 - рейка; 3 - зубчатое колесо; 4 - подпружиненная муфта; 5 и 6 - зубчатые колеса; 7 - валик; 8 - поворотная планшайба; 9 - обрабатываемая деталь; 10 - упругая зажимная мембрана; 11 - приводной червяк; 12 нажимной винт; 13 - зубчатое колесо; 14 - предохранительная пружина; 15 - полумуфта; 16 - рейка; 17 - корпус; 18 - гидропластмасса; 19 - зубчатый клин; 20 - станок; 21 - валик; 22 - зубчатый клин; 23 - кольцо).

ГЛАВА 15. РАСЧЕТ ТОЧНОСТИ ПРИСПОСОБЛЕНИЯ

ОПРЕДЕЛЕНИЕ РАСЧЕТНЫХ ФАКТОРОВ

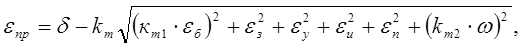

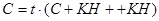

Для выявления допустимой погрешности изготовления (точности) приспособления следует рассчитывать e пр по формуле

определив или выбрав по справочным источникам значения всех ее составляющих

Допуск d берется с чертежа детали (при окончательной обработке поверхностей) или с операционного эскиза технологического процесса обработки заготовки (при предварительной обработке).Значения коэффициентов следует принимать в следующих пределах: k т=1,2; k т1 = 0,8...0,85; k т2= 0,6...0,8.

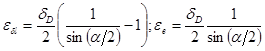

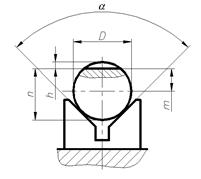

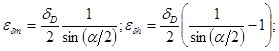

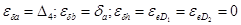

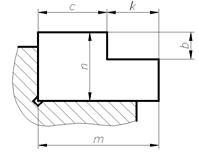

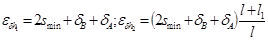

Погрешность базированияопределяется или рассчитывается в каждом конкретном случае. В табл. 5 представлены схемы базирования и формулы, по которым следует определять погрешности базирования для некоторых типовых случаев. Приняты следующие обозначения eе— смещение (эксцентриситет) оси отверстия относительно оси наружной цилиндрической поверхности; dd — допуск диаметра наружной поверхности; smin — односторонний минимальный гарантированный зазор; dа—допуск размера базового отверстия; dв—допуск размера оправки (пальца); Dц — просадка центров.

Просадку центровопределяют в зависимости от наибольшего диаметра центрового гнезда следующим образом:

| Наибольший диаметр центрового гнезда, мм | 1; 2; 2,5 | 4; 5; 6 | 7,5; 10 | 12,5; 15 | 20; 30 |

| Просадка центров Dц, мм | 0,П | 0,14 | 0,18 | 0,21 | 0,25 |

| Базирование | Схема установки | Погрешность базирования для размера |

| По центровым отверстиям на жесткий передний центр |  |  |

| На плавающий передний центр |  |  |

| По внешней поверхности в зажимной цанге по упору |  |  |

| В самоцентрирующем патроне с упором торцом |  |  (при параллельном подрезании торцов) (при параллельном подрезании торцов) |

| В самоцентрирующих призмах |  |  |

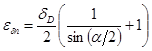

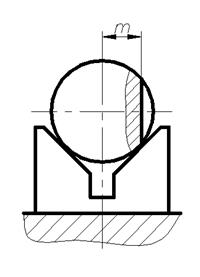

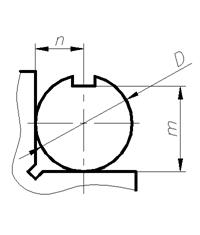

| В призме при обработке отверстий по кондуктору |  |  |

| На плоской поверхности при обработке отверстия по кондуктору |  |  |

| В призме при обработке плоскости или паза |  |   |

| В призме при обработке плоскости или паза |  |  |

| То же |  |  |

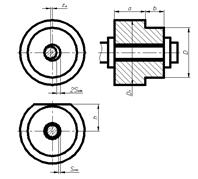

| По отверстию на жесткой оправке со свободной посадкой |  | При установке оправки на плавающий передний центр, в гильзу или патрон по упору  |

| На разжимной оправке, на жесткой оправке с натягом |  | При установке оправки на жесткий передний центр  |

| По двум отверстиям на пальцах при обработке верхней поверхности |  |  |

| По плоскости при обработке уступа |  |  |

Погрешность закрепления e з можно определять аналитически в случае, когда рассчитывают весьма малые смещения заготовок в прецизионных приспособлениях. Иногда в целях более точного определения e з прецизионных приспособлений возникает необходимость целенаправленных исследований. В подавляющем большинстве случаев для расчета приспособления на точность е3 принимаются по таблицам.Погрешность установки приспособления на станке e у возникает из-за зазоров между направляющими шпонками или установочными пальцами приспособления и Т-образными пазами или отверстиями стола станка, что характерно для фрезерных, расточных и других приспособлений. Для уменьшения этих погрешностей рекомендуется точнее изготавливать посадочные места, а элементы для ориентации приспособлений на станках следует располагать на корпусе приспособления как можно дальше друг от друга.

Погрешность установки вращающихся приспособлений на токарные, зубофрезерные и другие станки зависит от точности их базирования в гнездах станка (конусное отверстие шпинделя, центральное отверстие поворотного стола, центрирующий поясок шпинделя или планшайбы станка и т. д.). Если приспособление базируется на центрирующий поясок шпинделя (планшайбы), то погрешность положения в виде отклонения от соосности (эксцентриситета) осей шпинделя и устанавливаемого приспособления возникает из-за имеющегося зазора между выточкой корпуса приспособления (например, трехкулачкового патрона) и центрирующим пояском шпинделя или планшайбы. Расчет e у в каждом конкретном случае следует вести по схеме установки приспособления на станке, что иллюстрируют приведенные ниже примеры.

ГЛАВА 16. ЭКОНОМИЧЕСКАЯ ЭФФЕКТИВНОСТЬ ПРИСПОСОБЛЕНИЙ

Повышение требований к точности и надежности современных машин обуславливает непрерывное возрастание уровня оснащения машиностроительного производства станочными приспособлениями.

Как было сказано ранее, применение приспособлений обеспечивает повышение производительности и точности обработки, расширение технологических возможностей станков, облегчение условий труда и повышение безопасности работы. Но не всегда использование сложных, многоместных и автоматизированных приспособлений экономически рентабельно, особенно при малых объемах выпуска изделий. Поэтому при решении вопроса об экономической целесообразности применения приспособления необходимо выполнить расчеты по технико-экономическому обоснованию использования новых или модернизации существующих приспособлений.

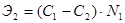

Расчет эффективности от применения приспособления сводится к сопоставлению затрат на его изготовление и экономии от использования в производстве. Готовую экономическую эффективность от применения приспособления определяют по формуле:

где С2 - технологическая себестоимость операции при использовании нового приспособления, руб.; C1 - технологическая себестоимость операции при использовании существующего приспособления или без него, руб.; N - годовой объем выпуска деталей, шт.

Применение более совершенного приспособления снижает штучное время вследствие уменьшения основного и вспомогательного, облегчения условий труда, а также влияет на другие показатели, определяющие технологическую себестоимость операции.

Для обоснования рентабельности применения различных вариантов приспособлений для одной и той же технологической операции определяют технологические себестоимости операций (С1, С2) при использовании нового и существующего приспособлений по формуле:

где t - штучное время операции, ч; С - часовая заработная плата станочника с учетом доплат и начислений на социальное страхование, руб.; Н - себестоимость одного часа работы станка, руб.; Н - расходы, приходящиеся на 1ч работы приспособления, руб.

2015-06-04

2015-06-04 7328

7328