(по материалам норм технологического проектирования)

| Расположение прохода или проезда | Направление движения в пролете | Ширина проходов и проездов при разных видах применяемого транспорта, м | ||||

| Малогабаритные самоходные тележки шириной до 0,5 м | самоходные тележки шириной до 0,7 м | Малогабаритные штабелеры, электропогрузчики, электрокары, аккумуляторные тягачи шириной 1,2 м | Погрузчики с боковым грузоподъемником (для длинномеров) шириной 1,7 м | Рольганги, подвесные и напольные конвейеры | ||

| Между тыльными сторонами оборудования, рабочих мест и складочных мест | одностороннее | 1,1 | 1,3 | 1,8 | 2,3 | - |

| двухстороннее | 1,6 | 2,0 | 3,0 | 4,0 | - | |

| одностороннее | 1,8 | 2,0 | 2,5 | 3,0 | - | |

| двухстороннее | 2,5 | 2,9 | 3,9 | - | - | |

| одностороннее | 2,7 | 2,9 | 3,4 | 3,9 | 2 + наибольший размер ширины транспортного средства | |

| двухстороннее | 3,4 | 3,8 | - | - | ||

| одностороннее | 1,1 | 1,3 | 1,8 | 2,3 | 0,2 + наибольший размер ширины транспортного средства | |

| двухстороннее | 1,6 | 2,0 | 3,0 | 4,0 | ||

| Примечания 1. Ширина рабочей зоны 1 м. 2. Проезды шириной более 1,5 м принимать при обоснованной потребности. 3. Центральный проезд для двустороннего движения между фронтами двух рядов оборудования или рабочих мест принимать шириной 3-4 м; этот размер можно увеличить при соответствующем обосновании. 4. Центральный проезд между фронтами двух рядов оборудования или рабочих мест для двустороннего движения по железнодорожным путям широкой колеи (1524 мм) принимать шириной 4,9 м, а узкой колеи (750 мм)— шириной 3,85 м. 5. Ширина проезда между боковыми сторонами оборудования или рабочих мест в случае применения подвесных конвейеров не нормируется. 6. В зависимости от технологических требований размеры проемов (в стенах) для проездов и проходов, исходя из типовых строительных норм, следует принимать (ширина × высота) в м: ворота: 4,7 × 5,6; 4 × 4,2; 4 × 3; 3 × 3; двери: 1,49 ×2,3; 1,39 × 2,3; 1,09 × 2,3; 1,29 × 2; 1,09 ×2. |

После подстановки в выражения и числовых значений входящих в них, величин, определяемых, в каждом отдельном случае в соответствии с приведенными выше указаниями и с учетом, индивидуальных особенностей изготовляемых узлов и изделий, могут быть получены предельные расчетные значения (bnp)mln и (bnp)max искомой ширины пролета. После подстановки в выражения и числовых значений входящих в них, величин, определяемых, в каждом отдельном случае в соответствии с приведенными выше указаниями и с учетом, индивидуальных особенностей изготовляемых узлов и изделий, могут быть получены предельные расчетные значения (bnp)mln и (bnp)max искомой ширины пролета.

|

|

|

Практически не исключается возможность получения максимального расчетного значения ширины пролета, которое будет значительно меньше минимальной ширины пролета, рекомендуемой по данным табл. 1 и принятой в компоновочной схеме проектируемого цеха. В таком случае описанный выше поверочный расчет повторяют для вариантов размещения в пролете более чем двух линий рабочих мест, в соответствии со схемой на рис. 2.

|

|

|

Окончательный размер ширины пролета в пределах полученных расчетных значений устанавливают с учетом наиболее удобного расположения технологического процесса проектируемого производства и требований, представленных в табл. 1.

Когда вследствие небольших габаритов и малой единичной массы выпускаемой продукции сборочно-сварочные цехи располагаются в многоэтажных зданиях, ширина отдельных пролетов, как и всего здания цеха в целом, ограничивается условиями естественного освещения производственных помещений. В подобных случаях ширина здания определяется по следующим формулам:

а) для здания, у которого окна выходят только на одну сторону

bзд = 1,75 h0 ÷ 2 h0 (5)

б) для здания, у которого окна выходят на обе стороны,

bзд = 3, 5 h0 ÷ 4 h0,(6)

где bзд - ширина здания между осями колонн, м;

h0 - расстояние от пола до верхнего края окна, м.

При установлении окончательного значения ширины здания в указанных выше пределах необходимо учитывать близость окружающих зданий, расположение которых может оказать влияние на освещенность внутренних помещений проектируемого цеха.

Увеличение на 1-2 м указанных значений ширины здания допускается лишь в том случае, если затемненная полоса внутри здания используется не для работы, а для вспомогательных и непроизводственных помещений (складов, кладовых, проходов и т. д.).

Так как в многоэтажных промышленных зданиях величина h0 обычно равна 4-5 м,то на основании формул (5) и (6) расчетные значения ширины здания соответственно составят около 9-18 м. Поэтому в рассматриваемых случаях планировки сборочно-сварочных цехов в многоэтажных зданиях количество пролетов по ширине здания принимают в пределах от 1 до 3. Что касается выбора ширины, пролетов, то вследствие малых размеров изготовляемых изделий и небольших габаритов оборудования достигается возможность размещения технологического процесса производства в сравнительно узких пролетах. Поэтому в соответствии с данными, приведенными в табл. 1,обычные планировки сводятся к следующим вариантам: 1) однопролетный цех шириной 9 м,2) двухпролетный цех с пролетами одинаковой ширины (по 9 м),3) трехпролетный цех с пролетами одинаковой ширины (по 6 м).

В зданиях сборочно-сварочных цехов с продольным расположением производственного потока, а также в продольных пролетах при других схемах планировки величина шага колонн нормализована и составляет 12 м для одноэтажных и 6 м для многоэтажных зданий (см. табл. 1). Величина шага колонн в поперечном пролете одноэтажного здания сборочно-сварочного цеха всегда равна ширине примыкающего продольного пролета.

Длина пролетов в пределах каждого отделения проектируемого сборочно-сварочного цеха устанавливается на основе результатов описанной ниже планировки оборудования и рабочих мест на плане каждого пролета. При этом шаг колонн и ширина пролетов представляют собой основные параметры сетки колонн, являющейся канвой для составления технологического плана цеха. Поскольку в сборочно-сварочных цехах, проектируемых с продольным расположением производственного потока, на взаимное расположение пролетов цеха (как будет показано ниже) оказывает влияние высота каждого из них, то перед составлением плана цеха (отделения) определяют расчетные значения высоты каждого пролета.

Высота пролетов проектируемого сборочно-сварочного цеха обусловливается габаритами подлежащих изготовлению в них узлов и изделий в целом, габаритами запроектированного к установке в рассчитываемых пролетах производственного оборудования большой высоты и предусмотренным применением (либо отказом от применения) верхнего транспорта (мостовых кранов, кран-балок, однорельсовых подвесных тележек и т. п.).

|

|

|

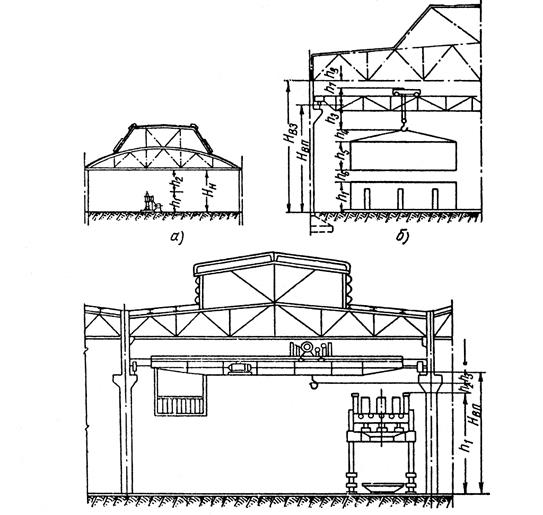

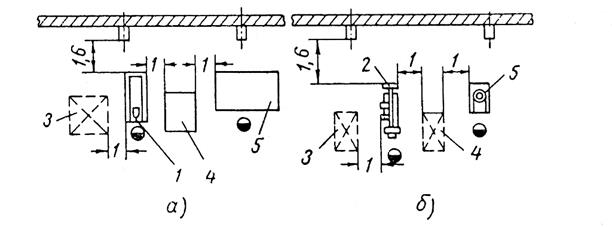

В случае отсутствия верхнего транспорта (рис. 4, а)высота пролета Нн от уровня пола до выступающих конструктивных частей перекрытия определяется следующим образом:

Нн ≥ h1+h2 ≥ 4,5 м, (7)

где h1 – наибольшая в рассматриваемом пролете высота производственного оборудования либо стеллажей и стендов с обрабатываемыми на них узлами и изделиями, но не менее 2,3 м.

h2 – расстояние между наивысшей точкой указанного оборудования либо стеллажей с изготовляемыми на них узлами (изделиями) и наиболее низкой точкой выступающих конструктивных частей перекрытия; значение этого размера обычно принимается в пределах от 0,4 до 1,0 м.

При этом согласно нормам технологического проектирования

высота производственных помещений от пола до потолка должна

составлять не менее 4,5 м.

При наличии верхнего транспорта (рис. 4, б и в) высота пролета может быть определена из следующих выражений:

Нп ≥ h1+h 2+ h 3 +h4+h5+h6, (8)

Нз ≥ Нп+h7+h8, (9)

где Нп – высота пролета цеха от пола до уровня головки рельса подкрановых путей, м;

Нз – высота пролета цеха от пола до уровня затяжки стропил перекрытия, м;

h 3 – расстояние от уровня головки рельса подкрановых путей до наиболее низкой точки подъемного крюка в его наиболее высоком положении, м (определяется по конструктивным данным стандартных кранов и составляет не менее 0,75 м);

h4 – расстояние между наиболее низкой точкой подъемного крюка крана и наиболее высокой точкой транспортируемого груза; величина h4 зависит от запроектированного способа захвата или подвеса и увязки (зачалки) транспортируемого груза; при зачалке цепями или тросами принимают h4 равным 0,3 ширины зачалки, но не менее 1 м;

|

|

|

|

h5 –наибольшая высота грузов, транспортируемых в данном пролете при помощи верхнего транспорта, м;

h6 – расстояние между наиболее низкой точкой поднятых грузов, транспортируемых в данном пролете при помощи верхнего транспорта, и наивысшей точкой установленного в том же пролете оборудования либо стеллажей и стендов с обрабатываемыми на них узлами и изделиями, м;числовое значение h6 принимается равным 0,5-1,0 м;

h 7 – расстояние от уровня головки рельса подкранового пути до высшей точки оборудования тележки мостового крана, м (определяется по конструктивным данным стандартных кранов);

h 8 – расстояние между высшей точкой оборудования тележки крана и уровнем затяжки стропил перекрытия - принимается равным 0,6-1,2 м;введение в расчет величины h 8при определении высоты пролета вызывается размещением в пролете светильников общего освещения цеха, подвешиваемых обычно к нижним поясам ферм перекрытия, а также расположением троллейных проводов крана.

Значения остальных величин, входящих в выражение (8), те же, что и для выражения (7).

В связи с необходимостью в некоторых случаях устройства двухъярусного расположения средств верхнего транспорта величиной, наиболее отчетливо характеризующей высоту пролета, является значение Нз.

Порядок числовых значений величин Нн, Нп и Нз при одноярусном расположении верхнего транспорта по данным норм технологического проектирования приведен в табл..1. При необходимости ввода в цех железнодорожных платформ и вагонов (цеховые склады и пр.) высота до головки подкрановых путей Нп должна составлять не менее 6 м.

Необходимо отметить, что с целью унификации элементов зданий согласно указаниям по строительному проектированию предприятий машиностроительной промышленности, ширину, а также высоту параллельно расположенных пролетов по возможности следует принимать одинаковыми. Перепады высот смежных пролетов менее 2 м не допускаются. В этих случаях прибегают к выравниванию высоты пролетов путем увеличения меньшей высоты до значения, соответствующего более высокому пролету.

В дополнение к описанным выше расчетам по формулам (7) и (8) полученные значения высоты пролетов должны быть проверены с точки зрения соблюдения санитарных норм для промышленных предприятий, согласно которым на каждого работающего должно приходиться не менее 15 м3 объема производственного помещения.

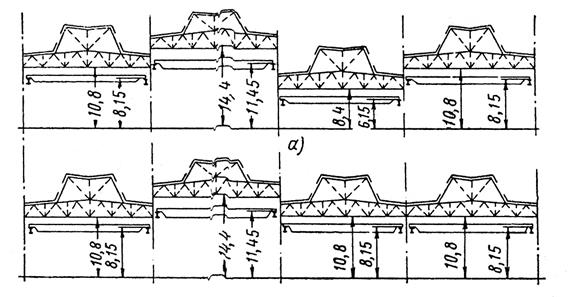

Взаимное размещениепролетов на плане цеха, проектируемого по схеме с продольным расположением производственного потока, (см. рис..4), устанавливается с учетом следующих особых требований. С точки зрения архитектурного оформления здания цеха необходимо наиболее высокие пролеты располагать в средней части здания, параллельно его продольной оси, а наиболее низкие пролеты – у наружных продольных стен здания цеха. Такое расположение пролетов удовлетворяет эстетическим требованиям промышленной архитектуры, обеспечивает благоприятное в отношении равномерного распределения нагрузок на кровлю цеха расположение атмосферных осадков в зимнее время и создает лучшие условия для естественного освещения пролетов в дневные часы.

Если расчетные значения высоты отдельных пролетов цеха не удовлетворяют указанному условию, то на плане цеха производят перемещения пролетов (одного на место другого). В результате этих перемещений достигают требуемого соотношения высот всех пролетов в поперечном разрезе здания проектируемого цеха. В планах цехов с продольным расположением производственного потока такие перемещения пролетов вполне допустимы, поскольку сборочно-сварочные процессы в каждом отдельном пролете этих цехов технологически не связаны между собой.

В случаях же разработки плана цеха со смешанным расположением производственного потока упомянутое условие конструктивно-строительного характера необходимо сочетать с требованиями технологической планировки пролетов. Эти требования сводятся к удовлетворению условий определенного взаимного расположения всех линий рабочих мест, размещаемых в продольных пролетах отделения узловой сборки и сварки. Однако взаимное расположение указанных линий зависит от установленной последовательности работ в поперечном пролете отделения общей сборки и сварки. При этом удовлетворение упомянутых требований технологической планировки достигается примыканием соответствующих продольных пролетов к поперечному точно в тех его участках, где расположены сборочно-сварочные места, потребляющие продукцию продольных пролетов.

Следовательно, если на разрабатываемом плане цеха со смешанным расположением производственного потока расчетные значения высоты некоторых пролетов отделения узловой сборки и сварки не удовлетворяют указанному выше требованию промышленной архитектуры, то ранее описанные (для других схем планировки цеха) перемещения одних пролетов на место других в данном случае не могут быть допущены. В описываемом случае соблюдение условия требуемого взаимного расположения высоких

|

и низких пролетов цеха достигается только путем увеличения расчетного значения высоты более низкого пролета до высоты расположенного рядом с ним (в направлении от продольной оси зданиями наружной стене последнего) более высокого пролета

(рис..5).

После проведения всех подсчетов и по установлении на основе указанных выше соображений рационального взаимного расположения продольных пролетов приступают к нанесению на бумагу в принятом масштабе сетки колонн проектируемого цеха и к размещению в его пролетах оборудования и рабочих мест. В целях достижения наибольших удобств при планировке пролетов для нанесения сетки колонн и дальнейшей разработки технологического плана цеха используют клетчатую миллиметровую бумагу и применяют проектные условные обозначения.

Дальнейшая работа проектанта заключается в рациональном размещении габаритов рабочих мест и оборудования на плане пролетах цеха, с соблюдением всех необходимых расстояний между ними. При расстановке «габаритов» на плане последние закрепляются на своих местах булавками либо кусочками пластилина.Такая техника планировки позволяет быстро осуществлять неизбежные при составлении плана каждого пролета различные изменения расположений планируемых элементов производства, что достигается переносом размещаемых «габаритов» иного места на другое с последующим их закреплением.

После ряда попыток различного размещения оборудования рабочих мест обычно находят один из наиболее удачных и целесообразных вариантов планировки, на котором и останавливаются. Тогда поочередно снимают с плана все размещенные на нем «габариты», вычерчивая в пролетах их расположение согласно принятому варианту.

Одновременно с вычерчиванием снимаемых с плана габаритов

рабочих мест в проходах вокруг последних указывают размещение рабочих. При этом каждый отдельный рабочий условно обозначается небольшим кружком диаметра 500 мм в масштабе, принятом для плана цеха. Вводя в условные обозначения различные виды штриховки и зачернений этих кружков, проектант может указать на плане цеха размещение рабочих всех предусмотренных проектом профессий.

После вычерчивания на плане каждой единицы оборудования (станка, стенда и т. п.) ее расположение в проектируемом пролете обозначается размерами расстояний (в продольном и поперечном

направлениях) от ближайшей колонны. Разрывы между станками и рабочими местами (стендами), между ними и ближайшими частями здания (колоннами и стенами), а также ширина рабочих проходов и проездов устанавливаются в соответствии с нормами технологического проектирования, а также условиям, обеспечивающими удобства для выполнения работ.

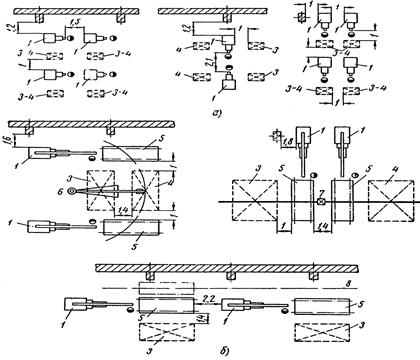

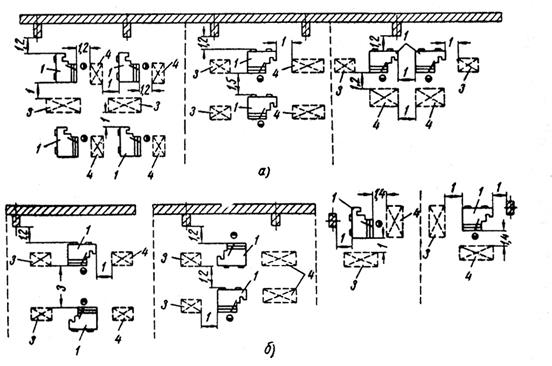

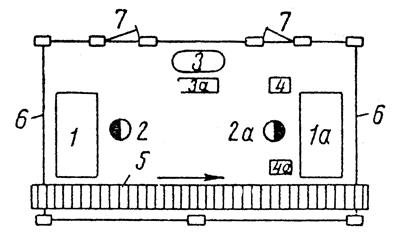

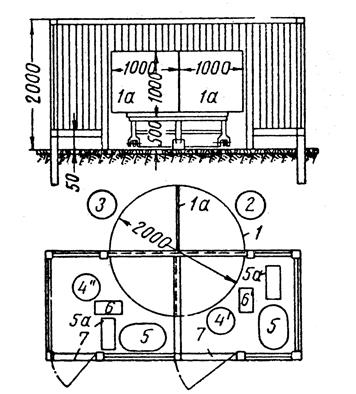

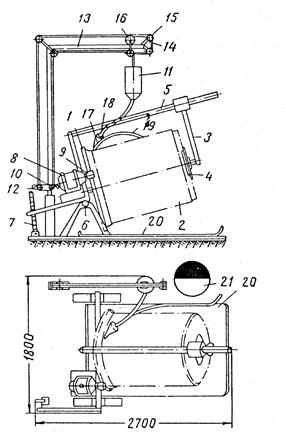

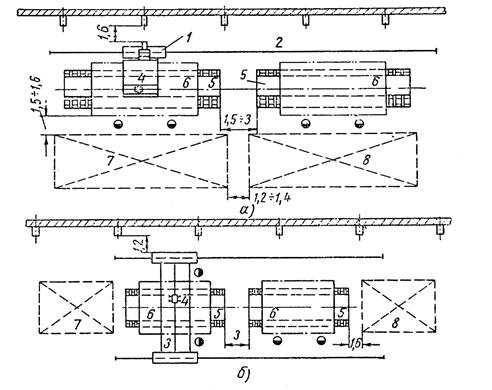

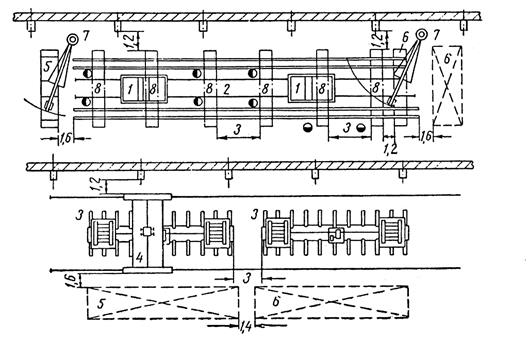

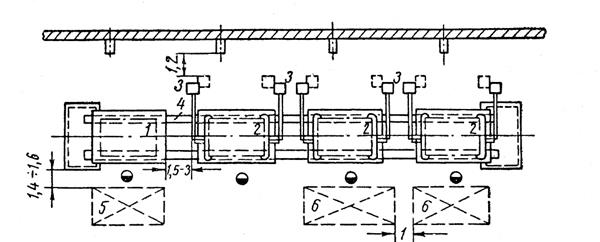

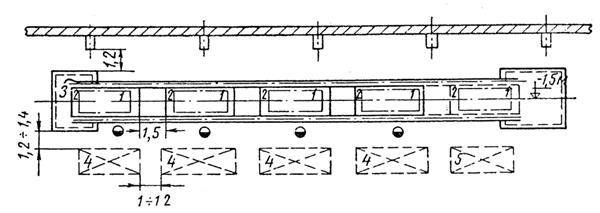

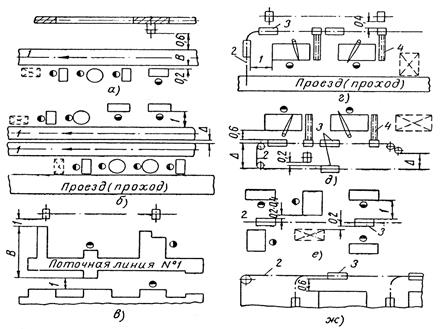

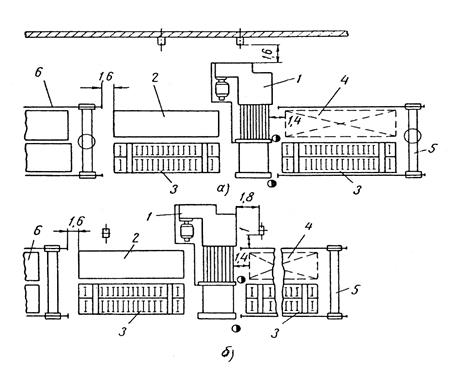

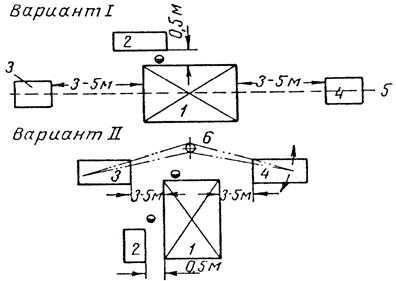

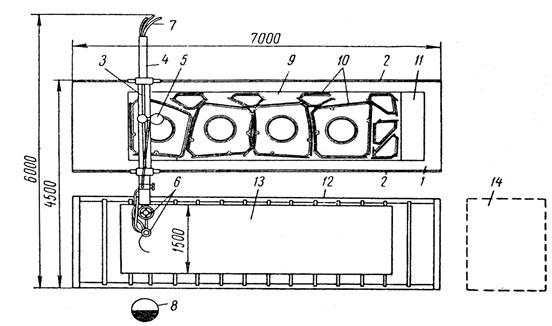

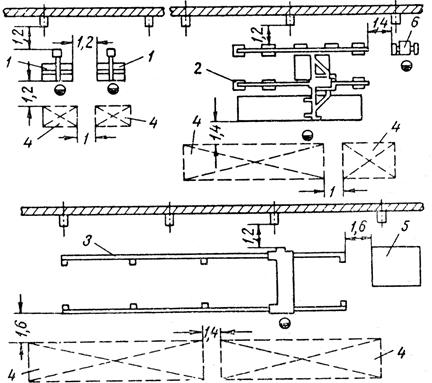

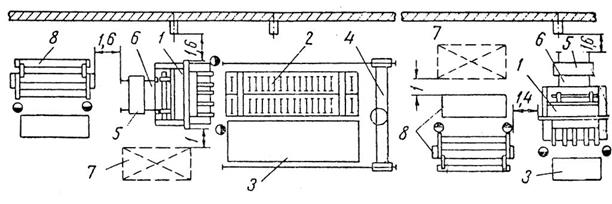

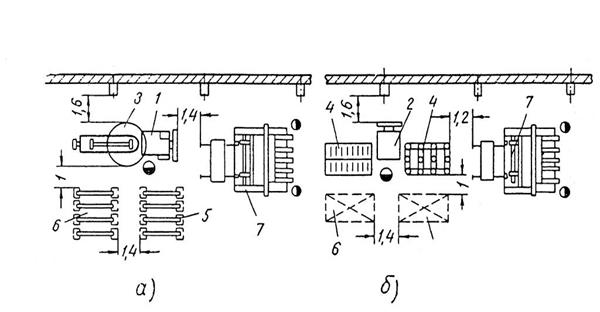

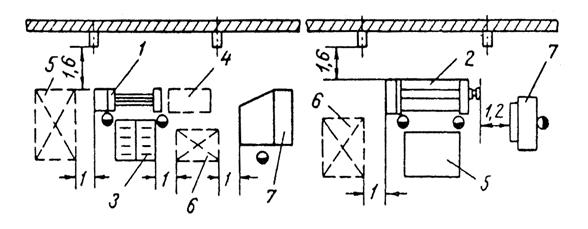

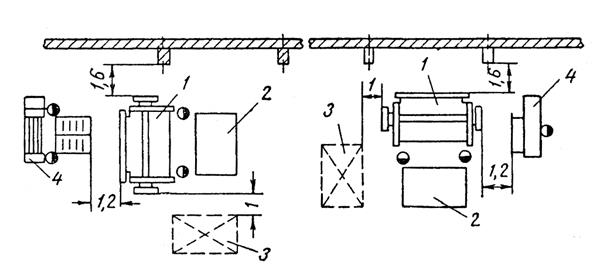

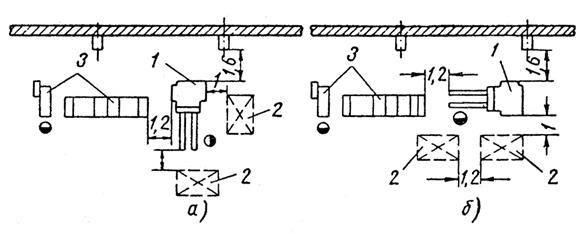

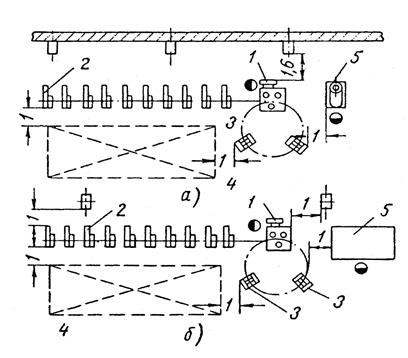

Размещение в пролетах цеха машин для контактной сварки (рис. 6-8)в различных случаях практического их использования отличается значительным разнообразием взаимного расположения как основного оборудования 1и шкафов их управления 2,так и складочных мест для несваренных деталей 3 и сваренных узлов 4,а также обслуживающих их различных подъемно-транспортных устройств (5 – рольганг, 6 –консольный кран, 7 – тельфер на монорельсе, 8 –подвесной конвейер, 9– кран-балка). При этом с увеличением габаритов оборудования и оснастки рабочих мест возрастают допускаемые минимальные расстояния между ними и конструктивными элементами здания (стены, колонны). Следует отметить лучшее использование площади пролета в случаях возможного размещения оборудования между колоннами на границе смежных пролетов (рис.6, а и б, 7, б и 8, б).

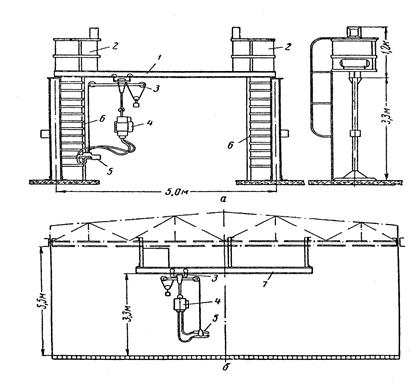

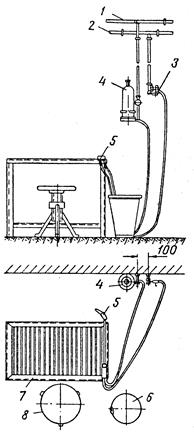

На рис..9 показан фронтальный вид аппаратуры для точечной сварки переносными клещами, подвешенными на блоке с противовесом.

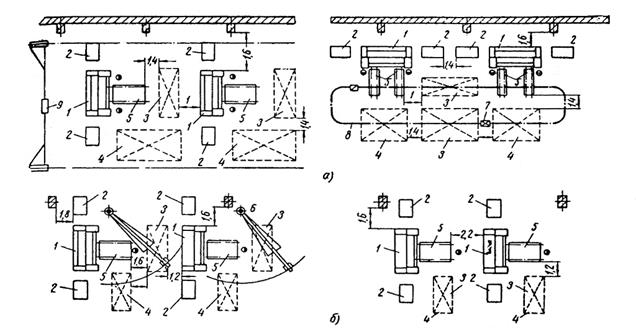

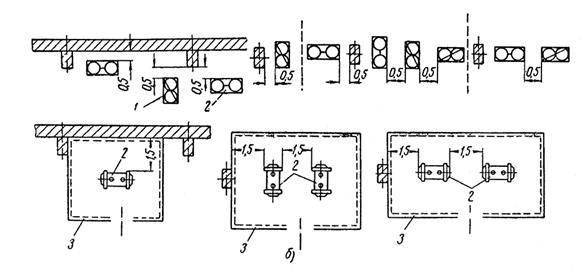

Оборудование для питания электрической энергией постов дуговой сварки (рис. 10) при размещении его на площади между колоннами по границе смежных пролетов также обусловливает лучшее использование площади цеха. Размещение в пролетах цеха многопостовых агрегатов для дуговой сварки в целях устранения возможности случайных повреждений их проносимыми мимо предметами требует обязательного устройства сетчатого ограждения высотой не менее 1 м с соблюдением внутри ограждения проходов шириной не менее указанной на рис. 10.

В практике проектирования широко применяются следующие два способа осуществления технологической связи между пролетами отделении:

а) Передача через станок выполняется путем установки обрабатывающего станка таким образом, что одна половина (включающая в себя фронт станка) располагается в одном пролете, а другая половина (содержащая тыльную часть станка) выходит в расположение соседнего пролета. В таком случае весь обрабатываемый материал, проходя через станок, в процессе своей обработки перемещается из одного пролета в другой. Подобным образом могут быть установлены, например, следующие станки: листо-правильные вальцы, углоправильные станки, ножницы для правленого металла, штамповочные прессы и т. д.

| |||

|

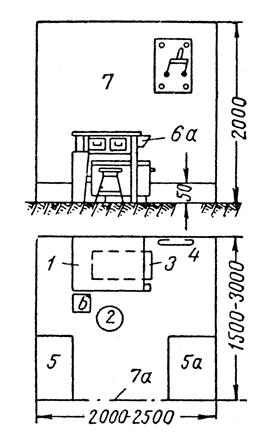

Рис. 8. Примеры расположения машин для стыковой сварки при их габаритах в плане:

а – до 1,5 × 1,0 м; б – более 1,5 × 1,0 м до3,5 × 2,0 м

| |||

|

|

|

|

|

|

|

|

|

|

|

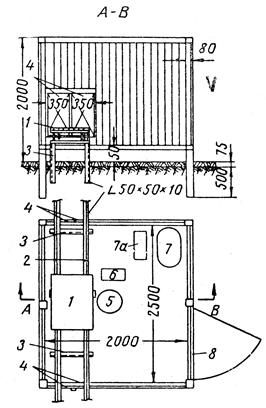

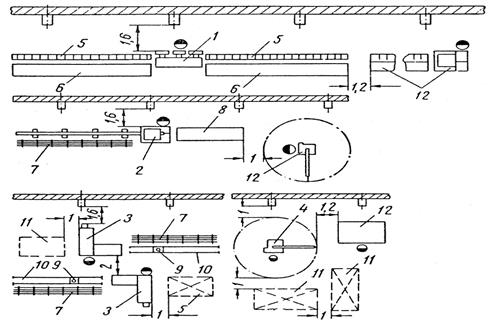

Рис. 21. Схема расположения поточной линии сборки и сварки узлов на вертикально-замкнутом конвейере с передвижным кантующим приспособлением:

1 — изделие; 2 —кантующее приспособление, установленное на конвейере; 3 — вертикально-замкнутый конвейер; 4 — складочное место для деталей; 5 — складочное место для сваренных узлов.

|

|

Описанный способ перемещения обрабатываемых материалов из одного пролета в другой нередко оказывается особенно рациональным при размещении упомянутых выше станков в местах сопряжения поперечных пролетов цеха с продольными, например в случаях установки правильных вальцов на границе склада черновых металлов (поперечный пролет) и заготовительного отделения (продольный пролет). В этом случае для передачи обработанного материала из поперечного пролета в продольный отпадает необходимость пользования средствами внутрицехового транспорта и устраняется затрата времени на погрузку и разгрузку.

б) Передача при помощи рольганга осуществляется путем установки местных рольгангов таким же образом, как и станков в описанном выше случае. Этот способ передачи обрабатываемых материалов и деталей из одного пролета в другой применяется значительно чаще, чем способ передачи через станок. Последнее объясняется более широкими возможностями размещения рольгангов в любом положении относительно колонн цеха и остального производственного оборудования по сравнению с размещением тяжелых металлообрабатывающих станков. Расположение станков должно быть согласовано как с главным направлением производственного потока, так и с общими требованиями строительного характера в отношении допускаемых интервалов между фундаментами колонн и устанавливаемого оборудования.

Кроме описанных выше способов передачи материалов из пролета в пролет, используются поперечные пожарные проезды, а в местах, удаленных от них, — консольные краны с поворотной стрелой.

Ниже приведены примеры рациональной планировки оборудования и рабочих мест заготовительных отделений.

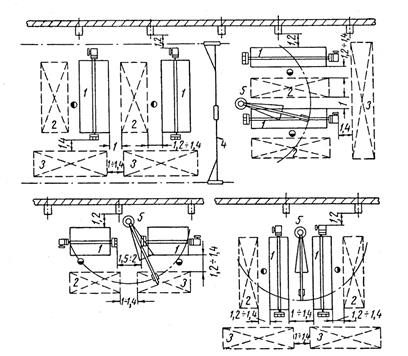

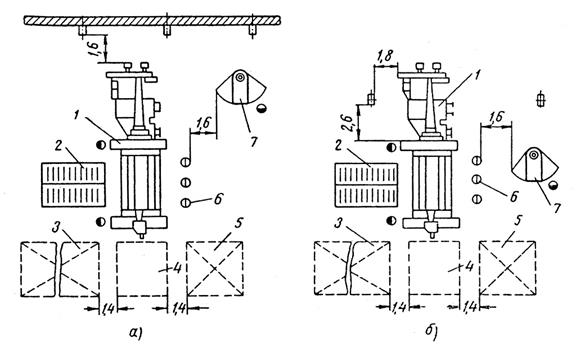

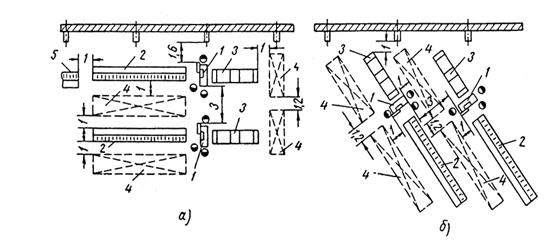

Листоправильные многовалковые машины обычно располагают в пролете либо вдоль стены цеха (рис. 24, а)либо вдоль ряда колонн (рис 24, б). В последнем случае в целях лучшего использования площади пролета привод машины размещают между колоннами на границе с соседним пролетом. При установке машин для правки толстых листов (32 мм)длиной 2,5 м минимальное расстояние между складочным местом и оборудованием следует принимать равным 1,6 м,вместо указанного на рис. 24расстояния 1,4 м.

Обычная планировка рабочих мест для ручной и механизированной наметки и разметки металла показана на рис. 25. Эти рабочие места исключаются из состава заготовительного отделения цеха в случаях применения машинной кислородной резки с использованием копирных щитов с металлическими шаблонами для вырезки деталей по копиру (рис .. 26). Планировка рабочих мест для кислородной резки стали на машинах современных типов представлена на рис..27.

Типовые планировки оборудования для механической резки металла представлены следующими схемами.

На рис. 28 показано размещение в пролете гильотинных ножниц для резки металла толщиной 6.3 – 16 мм. В зависимости от длины разрезаемых заготовок и соответствующей длины обслуживающих станок рольганга и стола для правленых заготовок применяют различную планировку этого оборудования: фронтом к проезду (при коротких заготовках) либо боковой стороной к проезду (при длинных заготовках). Для случаев резки тонкого металла (до 2,5 мм)на ножницах с ножами длиной 2,5 м следует принимать допускаемое минимальное расстояние между смежным оборудованием 1,4 м вместо указанного на рис. 28расстояния 1,6 м,а при резке толстого металла (20 мм)на ножницах с ножами длиной 3,2 м необходимо принимать расстояние между боковой стороной станка и складочным местом 1,2 м вместо указанного 1 м.

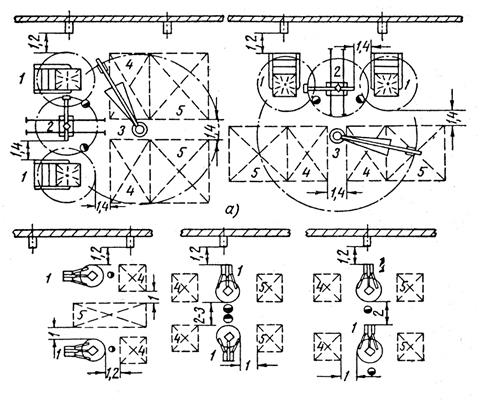

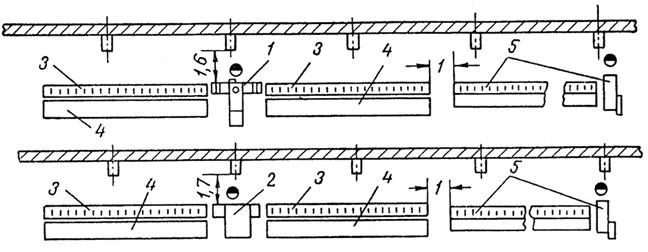

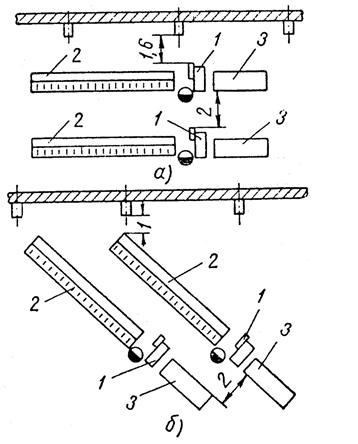

Двухдисковые ножницы для круговой и продольной резки листового проката размещают в пролете по схемам, показанным на рис..29. На этих схемах размеры (в метрах) указаны для случаев вырезки заготовок толщиной 3,2 мм диаметром до 2,1 м (при круговой резке) и неограниченной длины (при продольной резке). В случаях круговой вырезки заготовок толщиной 10 мм и диаметром 2,5 м и продольной резки металла такой же толщины следует принимать для ножниц круговой резки минимальное расстояние до смежного оборудования 1,6 м вместо 1,4 м, а для ножниц продольной резки — 1,4 м вместо 1,2 м, указанных на рис.29.

Схемы планировок высечных ножниц и зиг-машины представлены на рис. 30. При этом на рис. 30, а указаны размеры для случаев вырезки заготовок толщиной 2,5 мм и диаметром 1 м. В случаях вырезки заготовок толщиной 6,3 мм при диаметре 3 м следует принимать минимальный размер ширины проходов между станком и столом для заготовок, а также между последним и смежным оборудованием 1,2 м вместо 1,0 м.

Типовые планировки различных листогибочных машин представлены на следующих схемах.

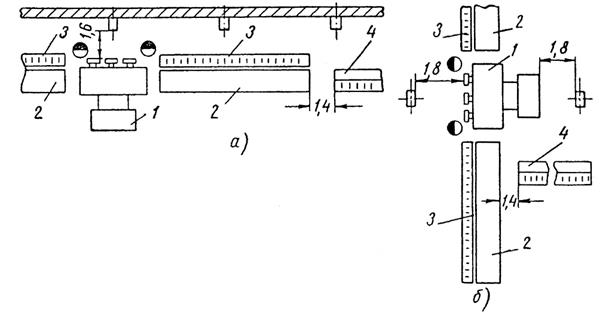

На рис..31 показано размещение машин для гибки толстого металла: трехвалковых для гибки металла толщиной 20 мм при длине валков 3 м либо четырехвалковых — для гибки металла толщиной 40 мм при длине валков 3,5 м. На рис..31, а представлена схема расположения машины вдоль стены здания цеха. Более экономичным в отношении использования площади пролета является вариант планировки машины, показанный на рис. 31, б. В этом случае привод машины размещен между колоннами на границе смежных пролетов.

Машины с длиной валиков 1,8 – 2,0 м для гибки листового металла средней (12 мм)и малой (~2,5 мм)толщины размещают в пролетах по схемам на рис. 32.

|

|

|

| |||

|

Рис. 29. Схемы расположения двухдисковых одностоечных ножниц с наклонными ножами

для круговой (а) и продольной (б) резки листового проката: 1 — двухдисковые ножницы для круговой резки; 2 — двухдисковые ножницы для продольной резки; 3 — центрирующее устройство для вырезки дисков и колец; 4 — рольганг; 5 — складочное место для листов; 6 — складочное место для вырезанных заготовок; 7 — смежное оборудование.

|

| |||

|

|

|

|

|

|

|

|

Планировка прессового оборудования показана на рис. 33, 34, 36. Сортоправильные машины располагают либо вдоль стены (рис. 35, а), либо между колонами (рис. 35, б). Размещение пресс-ножниц показано на рис. 37-38, роликовых сортоправильных вальцов – на рис. 39, а, а оборудование для обработки труб – на рис. 40.

2015-06-14

2015-06-14 11790

11790