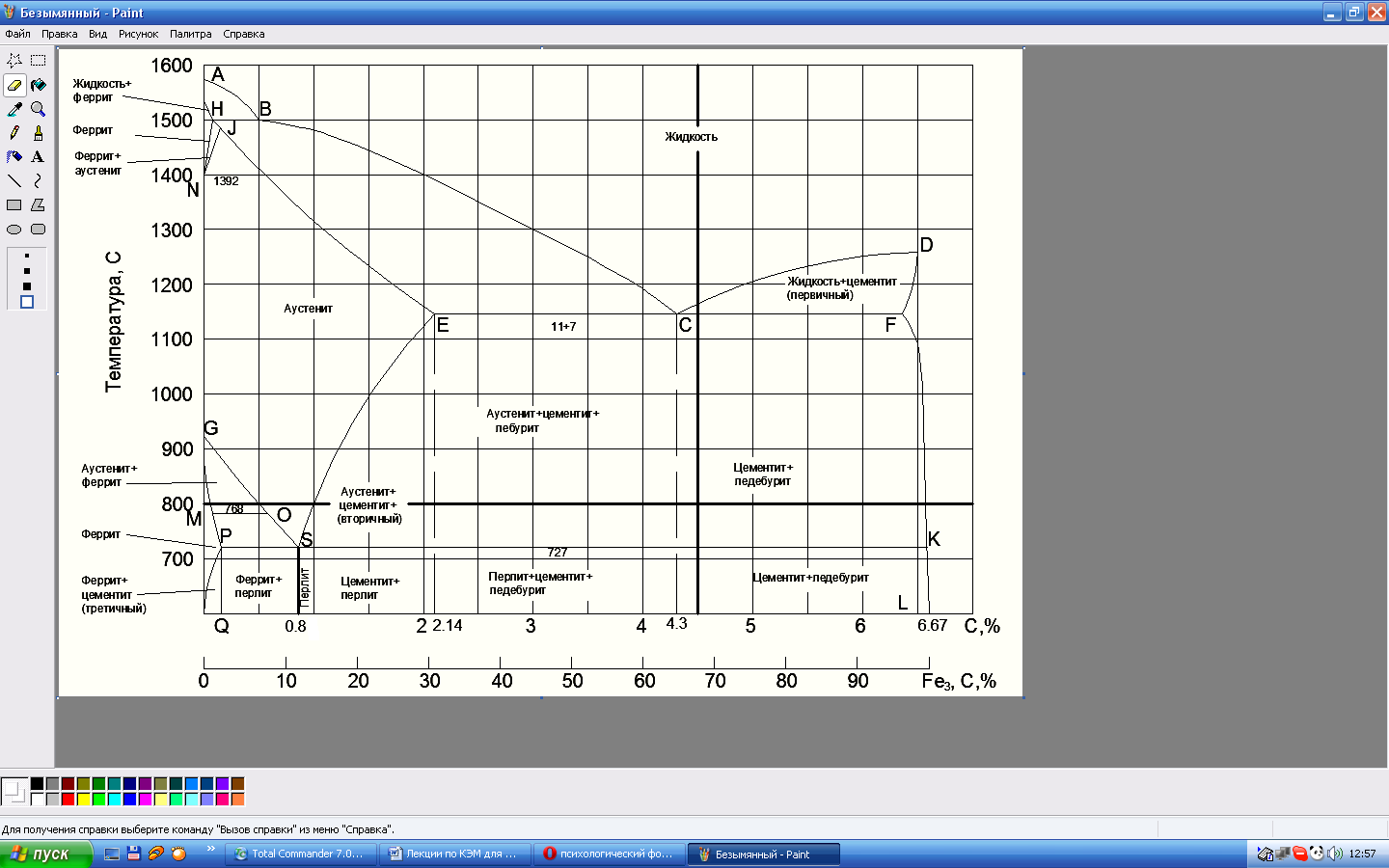

Сплавы на основе железа и особенно железоуглеродистые сплавы – стали и чугуны – являются важнейшими материалами, применяемыми в промышленности. Для правильного понимания природы свойств разнообразных марок сталей и чугунов, необходимо иметь хорошее представление о диаграмме железо-углерод, разобраться в структурно-фазовом составе. На рис. 2.1 приведена диаграмма состояния Fe-C, на которой одной из важнейших фаз, влияющих на свойства сплавов, указан карбид железа Fe3C или цементит. Из диаграммы видно, что цементит ведет себя как самостоятельный компонент. Поэтому на диаграмме даны две согласующиеся друг с другом шкалы концентраций: одна показывает содержание углерода, а другая – цементита в процентах. Содержание углерода в цементите – 6,67%. Следовательно, левая ордината показывает содержание чистого железа, а правая – цементита.

Железо может находиться в двух аллотропических формах, которым соответствуют решетки ОЦК и ГЦК. Точки N (1392°С) и G(910°С) соответствуют полиморфному превращению α-Fe↔ γ-Fe. То при сплавлении с углеродом эта температура может понизиться до 727°С линия PSK. Температура плавления железа 1539°С. Температура плавления цементита 1250°С.

Основными фазами и структурными составляющими данной системы, от которых зависят свойства сплавов и их поведение при нагреве, охлаждении и нагружении являются феррит (Ф), аустенит (А) и цементит (Ц).

Рис. 2.1. Диаграмма состояния Fe-C (Fe-Fe3C)

Аустенит – это фаза, различимая в микроскоп в виде зерен, представляющая собой твердый раствор углерода в γ-Fe. При температуре 1147°С в аустените может раствориться до 2,14% С. При комнатной температуре он иногда в небольших количествах может находиться в закаленной стали. Он очень пластичен δ=40-50%, НВ составляет 1700-2000МПа. При Т=727°С аустенит может содержать только 0,8% С (точка S) и на всех точках линии PSK, аустенит также содержит 0,8% С, находясь в равновесии с сопутствующим ему на участке PS ферритом, а на участке SK – цементитом. Очень важно отметить, что при охлаждении всех сплавов, содержащих аустенит и лежащих ниже и правее линии его насыщения углеродом, точка Е из него вследствие уменьшения растворимости будет выделяться углерод с образованием вторичного цементита - ЦII в области ниже и правее линии SE. Наибольший интерес при изучении равновесных сплавов при комнатной температуре представляет феррит и цементит. Все сплавы, охватываемые диаграммой Fe-C (Fe-Fe3C) от 0%С – 0% Fe3C до 6,67% С (100% Fe3C), состоят только из этих двух фаз, находящихся в них в разных количественных сочетаниях. При возрастании цементита от 0% до 100%, количество феррита соответственно убывает от 100% до 0%. Соответственно у сплавов будут возрастать свойства, привносимые цементитом и снижаться характеристики, определяемые ферритом. Твердость феррита в зависимости от растворенного в нем углерода и может достигать 800 МПа. Феррит в стали благодаря неизбежно попадающим в нее при выплавке и растворяющимся в нем некоторого количества кремния и марганца имеет более высокую твердость до 1000МПа. Он очень пластичен δ=50%.

Цементит является самой твердой и хрупкой фазой и структурной составляющей в рассматриваемом ряду сплавов, его твердость составляет 8000МПа (второе место после алмаза), а пластичность равна нулю. Следовательно при увеличении углерода в сплаве и возрастании количества твердого и хрупкого цементита и уменьшения доли мягкого и пластичного феррита твердость и прочность сплава должна повышаться, а пластичность и вязкость уменьшаться. Такой широкий диапазон противоречий механических свойств железо-углеродистых сплавов в левой части высокая пластичность, вязкость и небольшая твердость и огромная твердость с малыми пластичностью и вязкостью – в правой, дали возможность делить сплавы на стали и чугуны.

К сталям формально относятся сплавы содержащие менее 2,14% С, остальные сплавы причисляются к чугунам. Перечисленные ранее входящие в состав сталей и чугунов фазы (аустенит, феррит, цементит), могут находиться в них в виде зерен или мелких продолговатых включений и образовывать структурные составляющие – механические смеси – перлит и ледебурит.

Перлит – механическая смесь тонких пластинок цементита и более толстых пластинок феррита. Он образуется при 727°С, при охлаждении аустенита до 727°С, т.е. линии PSK, приобретает концентрацию 0,8% С, распадается: А0,8→Ф0,02+Ц6,67 (индексы при фазовых составляющих означают содержание в них углерода). Перлит образуется как в сталях, так и в чугунах и играет важную роль в формировании их свойств.

Ледебурит – механическая смесь одновременно кристаллизующихся из жидкой фазы зерен аустенита и цементита при постоянной температуре 1147°С, такая смесь называется эвтектической. Ледебурит содержит 4,3% С, т.е. при охлаждении жидкой фазы до Т=1147°С (линии ECF) и снижении углерода до 4,3% С происходит одновременная кристаллизация аустенита и цементита:

Ж4,3→А2,14+Ц6,67

При понижении температуры до 727°С растворимость углерода в аустените снижается по линии ES до 0,8% и аустенит превращается в перлит. На диаграмме ледебурит с аустенитом обозначен ЛА, а с перлитом ЛП.

2.2. Выплавка чугуна

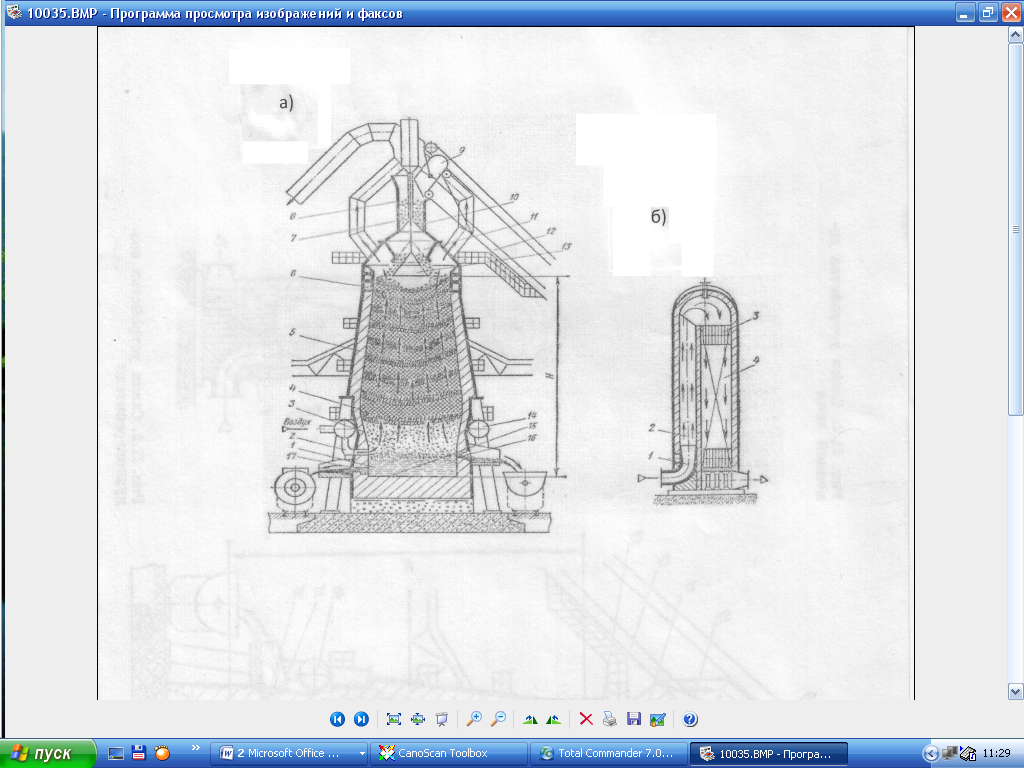

Чугун получают из железных руд (железо в руде находится в виде оксидов Fe2O3, Fe3O4 или FeO) плавильных агрегатах называемых доменными печами (рис. 2.2).

Для восстановления железа в доменную печь загружают топливо (кокс) и флюс (известняк CaCO3). Кокс служит источником теплоты и восстановителем железа в виде CO, твердого углерода, углеводорода.

Флюс – известняк в сочетании с пустой породой – SiO2 – образует легкоплавкую смесь с меньшей плотностью, чем у чугуна, скапливается над ним в виде шлака. Но загружаемые в доменную печь руда, кокс и известняк всегда содержат какое-то количество вредных примесей, попадающих в чугун, а из него в сталь в виде сульфидов FeS, FeS2, фосфидов в виде (FeO)3P2О5, (CaО)3P2O5.

Схема восстановления железа из руды при получении чугуна:

Fe3O4→COFe2O3→COFeO→CFe+СО

Железо в доменных печах восстанавливается косвенным путем газами СО, Н2, С2Н4 на первых двух ступнях, а на последней ступени взаимодействуют сильно разогретые закись железа и углерод кокса происходит прямое восстановление, образуя губчатое железо. Последнее науглераживается до 4,3%С, образуя легкоплавкую ледебуритную смесь, которая плавится и стекает на дно доменной печи.

Одновременно с восстановлением железа из MnO2 и SiO2 восстанавливаются и растворяются в жидком чугуне марганец и кремний:

MnO2→COMn2O3→COMn3O4→CMn+СО

Si02+2C+Fe=FeSi+2CO

В образующемся жидком чугуне растворяются также сера и фосфор, образуя сульфиды железа, сульфиды марганца, фосфиды железа, силикаты железа. Все эти примеси при переплавке чугуна переходят в сталь.

Следовательно, сущность производства чугуна заключается в восстановлении железа из его химических соединений при температуре С, СО, Н2, С2Н4. и насыщение его углеродом и восстановленными примесями в результате получается чугун.

Чугун периодически через 3-4 часа выпускается из доменной печи в ковш. По назначению выплавляется два вида чугуна: литейный для получения отливок и передельный для получения стали.

Рис. 2.2. а - схема устройства доменной печи: 1 – горн, 2 – камера сгорания, 3 – заплечики, 4 – распар, 5 – шахта, 6 – колошники, 7 – приемная воронка, 8 – засыпной аппарат, 9 – вагонетка, 10 – малый конус, 11 – чаша, 12 – наклонный мост, 13 – большой конус, 14 – фурменные устройства, 15 – лещадь, 16 – шлаковая летка, 17 чугунная летка; б - схема устройства воздухонагревателя: 1 – горелка, 2 – камера сгорания, 3 – огнеупорная кладка, 4 – насадка.

2.3. Чугуны

Железоуглеродистые сплавы в правой части диаграммы – рис. 2.1. Чугуны являются двухкомпонентными белыми чугунами, в которых весь углерод связан с железом в цементит. В реально получаемых чугунах определенная часть углерода может находиться в свободном состоянии в виде графита – темного кристаллического вещества с гексагональной кристаллической решеткой. Поэтому, чугуны принято делить на белые и серые. Белые имеют светлый излом в виду отсутствия графита и серые чугуны, имеющие темный излом из-за графита.

Графитными включениями можно управлять, придавая чугуну те или иные механические свойства в зависимости от формы и размеров этих включений.

В серых чугунах (СЧ) графитные включения имеют форму пластинок. Такой чугун является с готовыми концентраторами напряжений. Чем больше пластинок графита и чем они крупнее, тем ниже прочность серого чугуна. Серые чугуны по металлической массе бывают ферритные (феррит + графит), феррито-перлитные (феррит+графит+ перлит) и перлитные (перлит+графит). Металлическая масса в серых чугунах зависит от скорости охлаждения и наличия модификаторов.

Серый чугун маркируется буквами С – серый и Ч – чугун (ГОСТ 1412-85). После букв следуют цифры, указывающие минимальные значения временного сопротивления 10-1 МПа (кгс/м2)

Ферритные, феррито-перлитные чугуны (СЧ10, СЧ15, СЧ18) σв=100-180МПа (10-18кгс/мм2). Эти чугуны применяют для изготовления малоответственных деталей, испытывающих небольшие нагрузки сжатия, колонны, фундаментные плиты.

Перлитные чугуны (СЧ21, СЧ24, СЧ25,СЧ30, СЧ35) применяют для изготовления ответственных отливок (станин мощных станков и механизмов, поршней, цилиндров, деталей работающих на износ в условиях больших давлений компрессоров, дизельных цилиндров, блоков двигателей и т.д.).

Структура этих чугунов – мелкопластинчатый перлит (сорбит).

Высокопрочный чугун (ВЧ). Высокопрочный чугун с шаровидным графитом получают путем модифицирования серого чугуна магнием (0,03-0,07%) или магниевых лигатур с никелем 8-10%.

Под действием магния графит в процессе кристаллизации принимает не пластинчатую, а шарообразную форму, что придает чугуну более высокие свойства, не уступающие свойствам литой углеродистой стали, сохраняя при этом хорошие литейные свойства и обрабатываемость резанием, способность гасит вибрации, износостойкость. Высокопрочный чугун маркируется ВЧ, затем цифры. Первые цифры марки чугуна показывают временное сопротивление (10-1Мпа, кгс/мм2), а вторые относительное удлинение (в %). Чугуны ВЧ50-2, ВЧ60-2, ВЧ70-3, ВЧ80-3, ВЧ100-4, ВЧ120-4 имеют перлитную металлическую основу; чугун ВЧ45-5 – перлитно-ферритную основу; чугун ВЧ37-17, ВЧ42-12 – ферритную основу. По ГОСТ 7293-85 высокопрочный чугун маркируется только первой цифрой, указывающей величину временного сопротивления (ВЧ85, ВЧ40 и т.д).

Отливки из высокопрочных чугунов широко используют в автостроении, дизелестроении для изготовления коленчатых валов, крышек цилиндров, деталей прокатных станов; кузнечнопрессового оборудовании (шаботов молотов, траверс прессов), корпусов насосов, вентилей. Для повышения механических свойств (пластичности, вязкости) и снятия остаточных напряжений отливки из ВЧ подвергают термической обработке (отжигу, нормализации, закалке и отпуску).

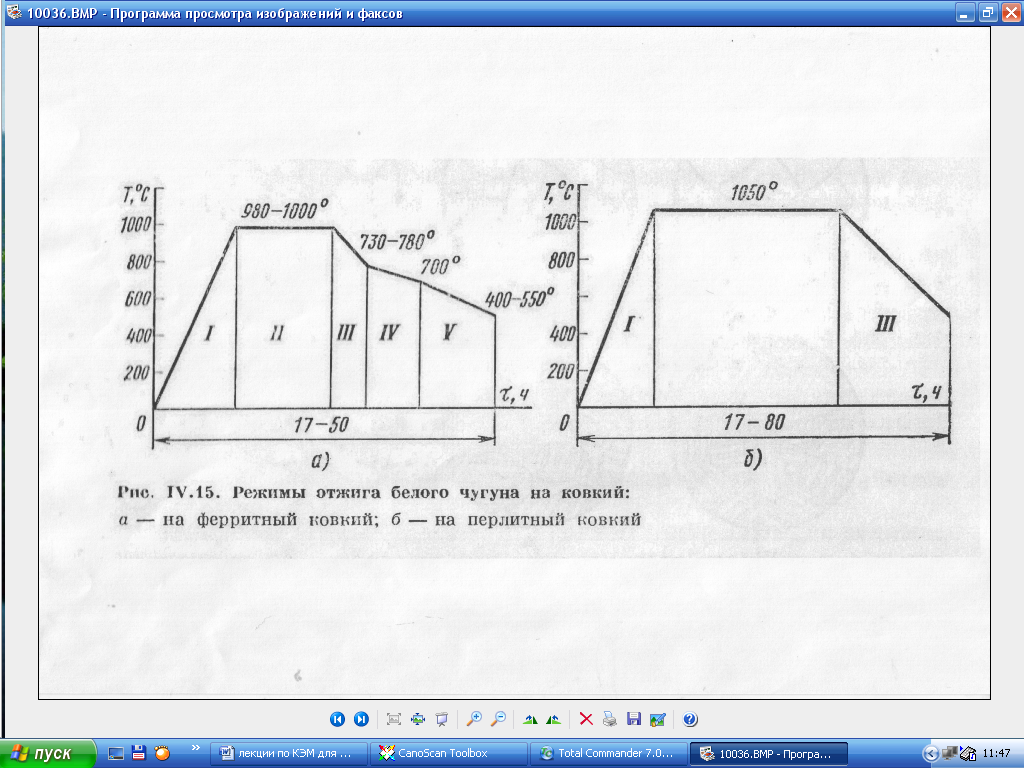

Ковкий чугун (КЧ). Ковкий чугун получают длительным (70-80ч) графитизирующим отжигом при высоких температурах (950-970°С) отливок из белого чугуна, что способствует образованию графита хлопьевидной формы. Металлическая основа ковкого чугуна: ферритный КЧ и перлитный КЧ. Наибольшей пластичностью обладает ферритный ковкий чугун. Толщина стенок отливки не должна превышать 40-50 мм.

Отжиг белого чугуна проводят в две стадии: нагрев до 950-970°С и выдержка для протекания первой стадии графитизации, т.е. распад цементита, входящего в состав ледебурита (А+Fe3CI) и получим А+графит (рис. 2.3). В результате распада цементита диффузионным путем образуется хлопьевидный графит (углерод отжиг).

Рис. 2.3. Схемы отжига ковкого чугуна.

Затем отливки охлаждают до температуры эвтектоидного превращения. В результате охлаждения до температур эвтектоидного превращения из аустенита выделяется вторичный цементит и его распад, что приводит к росту графитных включений. В эвтектоидном температурном интервале охлаждения резко замедляют и дают выдержку для протекания II стадии графитизации при распаде аустенита с образованием ферритно-графитной структуры. Излом ферритного КЧ бархатисто-черный вследствие большого количества графита. Если не проводить выдержку ниже эвтектоидной температуры и не снижать скорость охлаждения, то образуется перлитный ковкий чугун (П+Г), имеющий светлый сталистый излом.

Ковкий чугун маркируют буквами КЧ и цифрами (ГОСТ1215-85) первые две цифры указывают временное сопротивление (в 10-1МПа, кгс/мм2), второе – относительное удлинение (в %).

Ферритные ковкие чугуны. КЧ37-12 и КЧ35-10 используют для изготовления деталей, эксплуатируемых при высоких динамических нагрузках (картеры редукторов, ступицы, крюки), а КЧ30-6 и КЧ33-8 – для менее ответственных деталей (головки, хомутики, гайки, глушители, фланцы, муфты и т.д.).

Перлитные ковкие чугуны. КЧ50-5, КЧ55-4 обладают высокой прочностью, удельной пластичностью, хорошей износостойкостью из него изготовляют вилки карданных валов, звенья и ролики цепных конвейеров, втулки, муфты, тормозные колодки и т.д. Для повышения твердости, износостойкости и прочности ковкого чугуна применяют нормализацию при 800-850°С, или закалку от 850-900°С и отпуск при 450-700°С. Закалка с последующим высоким отпуском позволяет получить структуру зернистого перлита.

2015-06-04

2015-06-04 1968

1968