Ректификация (от позднелат. Rectificatio – выпрямление, исправление), разделение жидких смесей на практически чистые компоненты, отличающиеся температурами кипения, путем многократных испарения жидкости и конденсации паров.

Расчёт ректификационных колонн включает в себя следующие этапы:

1. Материальный баланс колонны.

2 Расчёт колонны

3. Тепловой баланс колонны

4.Гидравлический расчёт

5. Механический расчёт

1.Расчёт ректификационных колонн начнём с определения материального баланса колонны, который состоит из 2-х частей – массового и мольного расхода.

Уравнение материального баланса выглядит следующим образом:

,

,

где GW – массовый расход получаемого кубового остатка;

– производительность колонны по сырью, кг/ч;

– производительность колонны по сырью, кг/ч;

GD – массовый расход получаемого дистиллята.

После определения массового расхода дистиллята GD и кубового остатка GW находится массовый расход каждого компонента в дистилляте GiD и кубовом остатке GiW, мольный расход компонентов продуктов в продуктах разделения смеси NiD и NiW, а также мольный состав получаемого дистиллята и кубового остатка xiD и xiW.

|

|

|

Далее мы сможем найти зависимость парциального давления от температуры, построить графики изотермы и изобары.

2. После определения материального баланса колонны мы будем производить расчёт колонны.

В результате расчета колонны надо определить:

1) рабочие параметры процесса – температуру и давление в колонне;

2) число теоретических и реальных тарелок в колонне;

3) гидравлическое сопротивление тарелки и колонны;

4) геометрические размеры аппарата и отдельных элементов конструкции.

В процессах простой перегонки и ректификации равновесные концентрации фаз определяются зависимостью:  ,

,

где yi*– мольная концентрация i-го компонента в паре;

xi – равновесном с жидкостью состава.

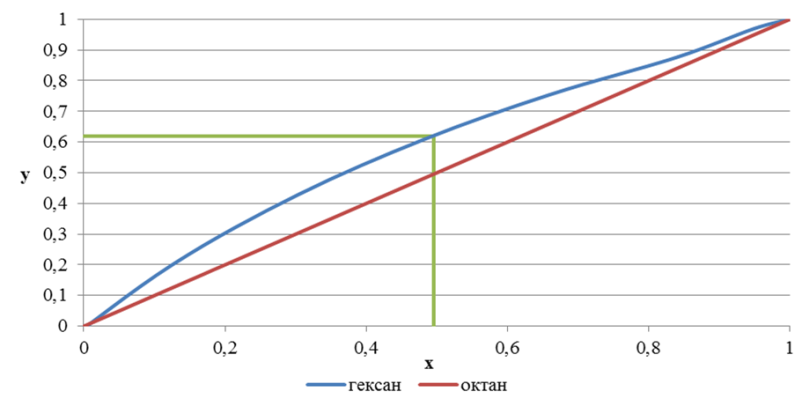

В случае ректификации бинарных смесей для расчета числа теоретических тарелок  широко используется графический метод Мак-Кэба и Тиле. По этому методу построим диаграмму фазового равновесия в координатах x-y.

широко используется графический метод Мак-Кэба и Тиле. По этому методу построим диаграмму фазового равновесия в координатах x-y.

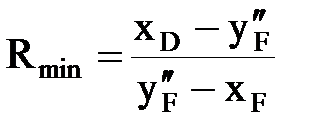

Из диаграммы фазового равновесия, определим значение концентрации легколетучего компонента в паре, находящемся в равновесии с исходной смесью. Затем, определим минимальное флегмовое число по формуле:

Далее, графическим способом, используя диаграмму фазового равновесия смеси, наносятся рабочие линии верхней и нижней частей колонны и графически определяется число теоретических тарелок в колонне

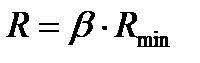

Далее, графическим способом, используя диаграмму фазового равновесия смеси, наносятся рабочие линии верхней и нижней частей колонны и графически определяется число теоретических тарелок в колонне  . Варьируя коэффициентом избытка флегмы β, выполним расчет оптимального флегмового числа, по формуле

. Варьируя коэффициентом избытка флегмы β, выполним расчет оптимального флегмового числа, по формуле

где β- коэффициент избытка флегмы.

После выполненных расчётов найдем оптимальное флегмовое число, которое будет соответствовать минимуму, на основе полученных данных строим следующий рисунок.

|

|

|

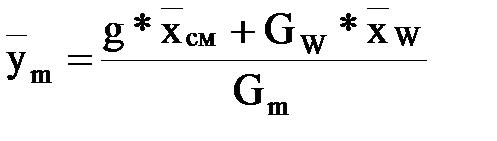

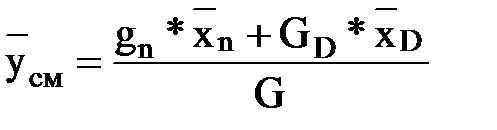

Определение расхода пара и флегмы в колонне. Далее необходимо определить потоки пара и флегмы в колонне.

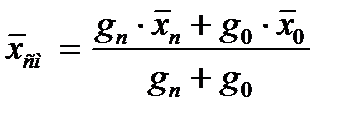

После определим массовые концентрации НКК во флегме, в паровом потоке, поднимающемся с последней тарелки в нижней части колонны в зону питания, и паровом потоке, покидающем зону питания колонны.

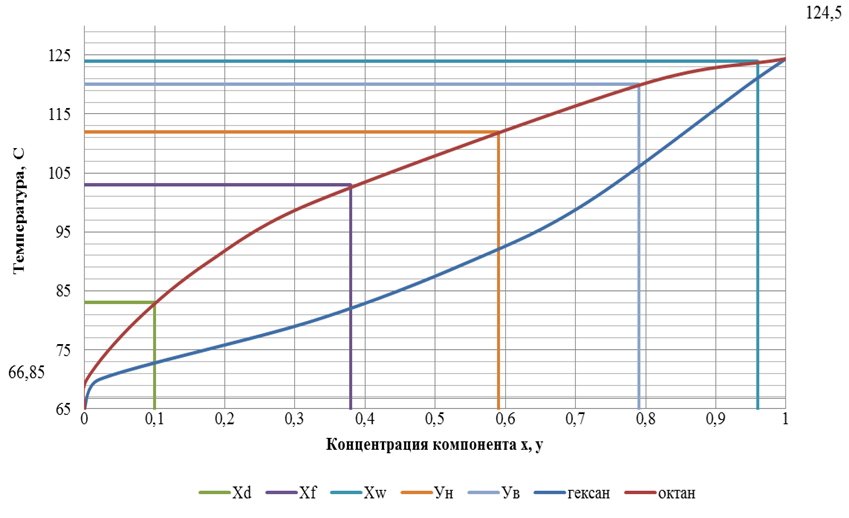

Тепловой баланс колонны. Составим график зависимостей концентрации от температуры кипения, который представим на следующем рисунке.

Из него определим следующие показатели: температуру сырья, температуру дистиллята; температуру кубового остатка.

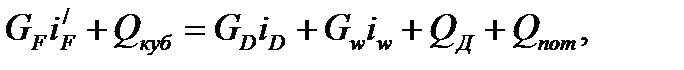

Тепловой баланс колонны составляется на основе закона сохранения энергии и может быть записан в виде уравнения

(43)

(43)

где  - энтальпия сырья;

- энтальпия сырья;

- тепловой поток, передаваемый теплоносителем в кипятильнике испаряющей жидкости;

- тепловой поток, передаваемый теплоносителем в кипятильнике испаряющей жидкости;

- энтальпия жидких дистиллята и кубового остатка;

- энтальпия жидких дистиллята и кубового остатка;

- тепловой поток, передаваемый в дефлегматор хладогенту при конденсации и охлаждении флегмы и дистиллята;

- тепловой поток, передаваемый в дефлегматор хладогенту при конденсации и охлаждении флегмы и дистиллята;

- тепловые потери в окружающую среду.

- тепловые потери в окружающую среду.

2015-06-05

2015-06-05 3523

3523