Конструкции современных рекуперативных теплообменных аппаратов поверхностного типа непрерывного действия весьма разнообразны, поэтому рассмотрим только наиболее характерные.

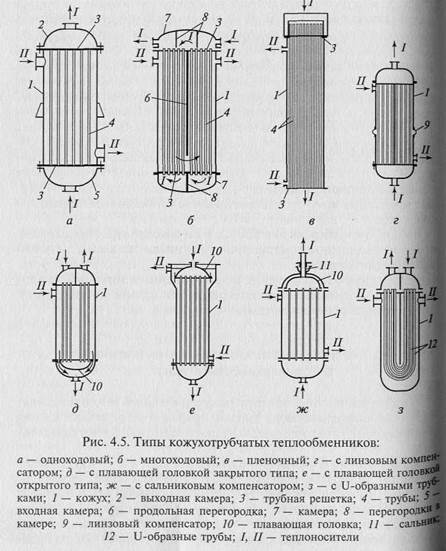

Кожухотрубчатые теплообменники представляют собой аппараты, выполненные из пучков труб, скрепленных при помощи трубных решеток (досок) и ограниченных кожухами и крышками с патрубками. Трубное и межтрубное пространство в аппарате разобщены, а каждое из них может быть разделено перегородками на несколько ходов. Перегородки предназначены для увеличения скорости и, следовательно коэффициента теплоотдачи теплоносителей. Теплообменник этого типа предназначаются для теплообмена между различными жидкостями, между жидкостями и паром, между жидкостями и газами. Типовые конструкции кожухотрубчатых теплообменников применяются в случаях, когда требуется большая поверхность теплообмена.

При нагреве жидкости паром в большинстве случаев пар вводится в межтрубное пространство, а нагреваемая жидкость протекает по трубкам. В кожухотрубчатых теплообменниках проходное сечение межтрубного пространства в 2... 3 раза больше проходного сечения внутри труб. Поэтому при одинаковых расходах теплоносителей, имеющих одинаковое агрегатное состояние, скорости теплоносителя в межтрубном пространстве более низкие и коэффициенты теплоотдачи на поверхности межтрубного пространства невысоки, что снижает коэффициент теплопередачи в аппарате. На рис. 4.5 показаны различные типы кожухотрубчатых теплообменников.

|

|

|

|

Теплопередающая поверхность аппаратов может составлять от нескольких сотен квадратных сантиметров до нескольких тысяч квадратных метров. Так, конденсатор современной паровой турбины мощностью 300 МВт имеет более 20 тыс. труб с общей поверхностью теплообмена около 15 тыс. м2.

Корпус (кожух) кожухотрубчатого теплообменника представляет собой цилиндр, сваренный из одного или нескольких стальных листов. Кожухи различаются, главным образом, способом соединения с трубной решеткой и крышками. Толщина стенки кожуха определяется максимальным давлением рабочей среды и диаметром аппарата, но не меньше 4 мм. К цилиндрическим кромкам кожуха привариваются фланцы для соединения с крышками или днищами. На наружной поверхности кожуха привариваются патрубки и опоры аппарата.

Трубки кожухотрубчатых аппаратов изготовляют прямыми или изогнутыми (11-образными) диаметром от 12 до 57 мм.

Материал трубок выбирается в зависимости от среды, омывающей ее поверхность. Применяются трубки из стали, латуни и специальных сплавов.

Трубные решетки служат для закрепления в них труб при помощи развальцовки, заварки, запайки или сальниковых соединений. Трубные решетки зажимаются болтами между фланцами кожуха и крышки или привариваются к кожуху, либо соединяются болтами только с фланцами свободной камеры (см. рис. 4.5).

|

|

|

Крышки кожухотрубчатых аппаратов имеют форму плоских плит, конусов, сфер, а чаще всего выпуклых или вогнутых эллипсов.

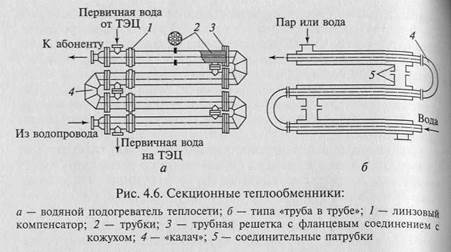

Секционные теплообменники (рис. 4.6) представляет собой разновидность трубчатых аппаратов и состоят из нескольких последовательно соединенных секций, каждая из которых представляет собой кожухотрубчатый теплообменник с малым числом труб и кожухом небольшого диаметра.

В секционных теплообменниках при одинаковых расходах жидкостей скорости движения теплоносителей в трубах и межтрубном пространстве почти равновелики, что обеспечивает повышенные коэффициенты теплопередачи по сравнению с обычными трубчатыми теплообменниками.

|

Простейшим из этого типа является теплообменник «труба в трубе» (в наружную трубу вставлена труба меньшего диаметра). Все элементы аппарата соединены сваркой.

Недостатками секционных теплообменников являются: высокая стоимость единицы поверхности нагрева, так как деление ее на секции вызывает увеличение количества наиболее дорогих элементов аппарата — трубных решеток, фланцевых соединений, переходных камер, компенсаторов и т.д.; значительные гидравлические сопротивления вследствие различных поворотов и переходов вызывают повышенный расход электроэнергии на привод прокачивающего теплоноситель насоса.

Кожухи серийных секционных теплообменников изготовляют из труб длиной до 4 м, внутренним диаметром от 50 до 305 мм. Число труб в секции составляет от 4 до 151, поверхность нагрева от 0,75 до 26 м2, трубы латунные диаметром 16/14 мм. Отношение поверхности нагрева к объему теплообменника достигает 80 м2/м3, а удельный конструкционный вес составляет 50...80 кг/м2 поверхности нагрева.

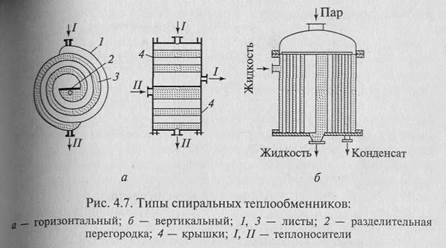

Спиральные теплообменники (рис. 4.7) состоят из двух спиральных каналов прямоугольного сечения, по которым движутся теплоносители /и //. Каналы образуются металлическими листами, которые служат поверхностью теплообмена. Внутренние концы спиралей соединены разделительной перегородкой. Для обеспечения жесткости конструкции и фиксирования раcстояния между спиралями приваривают бобышки. С торцов спирали закрывают крышками и стягивают болтами.

Горизонтальные спиральные теплообменники применяют для теплообмена между двумя жидкостями. Для теплообмена между конденсирующимся паром и жидкостью используют

|

вертикальные спиральные теплообменники. Такие теплообменники применяют в качестве конденсаторов и паровых подогревателей для жидкости.

К достоинствам спиральных теплообменников можно отнести компактность (большая поверхность теплообмена в единице объема, чем у многоходовых трубчатых теплообменников) при одинаковых коэффициентах теплопередачи и меньшее гидравлическое сопротивление для прохода теплоносителей. К недостаткам — сложность изготовления и ремонта и пригодность работы под избыточным давлении не свыше 1,0 МПа.

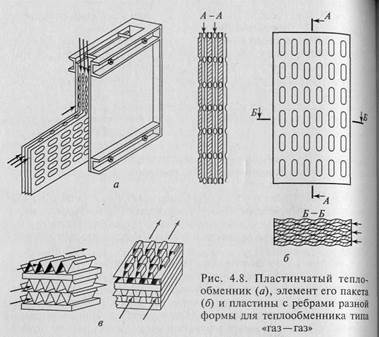

Пластинчатые теплообменники имеют плоские поверхности теплообмена. Обычно такие теплообменники применяют для теплоносителей, коэффициенты теплоотдачи которых одинаковы.

Недостатками изготовлявшихся до недавнего времени пластинчатых теплообменников являлись малая герметичность и незначительные перепады давлений между теплоносителями.

В последнее время изготовляют компактные разборные пластинчатые теплообменники, состоящие из штампованных металлических листов с внешними выступами, расположенными в коридорном или шахматном порядке. Такие конструкции применяются для теплообмена между жидкостями и газами и работают при перепадах давлений до 12 МПа. На рис. 4.8 представлено несколько конструкций теплообменников такого типа. Благодаря незначительному расстоянию между пластинами (6...8 мм) такие теплообменники весьма компактны. Удельная поверхность нагревава F/V составляет 200...300 м2/м3. Поэтому пластинчатые теплообменники в ряде случаев вытесняют трубчатые и спиральные.

|

|

|

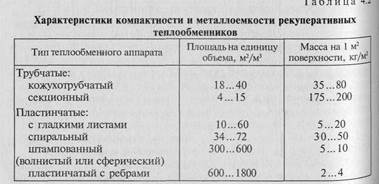

В табл. 4.2 для сравнения представлены некоторые характеристики рекуперативных теплообменников, из которых видно, что поверхности теплообмена, приходящаяся на единицу объема, у пластинчатых устройств небольшая, а масса, приходящаяся на 1 м2 поверхности теплообмена, наименьшая. Это предопределяет применение пластинчатых теплообменников в транспортных тепловых установках, авиационных двигателях, криогенных системах, где при высокой эффективности процесса необходимы компактность и малая масса. Органически такой конструкции присущи следующие недостатки: нудность чистки внутри каналов, ремонта, частичной замени поверхности теплообмена, а также невозможность изготовления пластинчатых теплообменников из чугуна и хрупких материалов и длительная эксплуатация.

В настоящее время в системах теплоснабжения жилищно-коммунальных хозяйств и ряда промышленных предприятий в качестве подогревателей горячего водоснабжения (ГВС) и отопления устанавливаются пластинчатые теплообменники (рис. 4.9) вместо ранее используемых для этих целей традиционных секционных кожухотрубных подогревателей. Это связано с целым рядом обстоятельств и преимуществ.

1. Коэффициент теплопередачи в пластинчатых теплообменниках в 3...4 раза больше, чем в кожухотрубных, благодаря специальному гофрированному профилю проточной части пластины,

|

|

|

|

+

обеспечивающему высокую степень турбулизации потоков теплоносителей. Соответственно в 3...4 раза поверхность пластинчатых теплообменников меньше, чем кожухотрубных.

|

|

|

2. Пластинчатые теплообменники имеют малую металлоемкость, очень компактны, их можно установить в небольшом помещении.

3. В отличие от кожухотрубных они легко разбираются и быстро чистятся. При этом не требуется демонтаж подводящих трубопроводов.

4. В пластинчатом теплообменнике можно легко и быстро заменить пластину или прокладку, а также увеличить его поверхность, если со временем возрастет тепловая нагрузка.

Секционные кожухотрубные теплообменники трудно точно расчитать на требуемую тепловую производительность и допустимые потери напора, так как поверхность одной секции велика и достигает 28 м2 (при D, = 300 мм).

Пластинчатые теплообменники набираются из отдельных пластин, поверхность нагрева которых, как правило, не превышает одного метра. Это обстоятельство в сочетании с оптимально выбранным типом пластины позволяет точно без лишнего запаса выбрать теплопередающую поверхность теплообменника.

По своим техническим характеристикам теплообменники «Теплотекс» являются разборными и одноходовыми; материал пластины — сталь АЬ8Ь 316; толщина пластины — 0,5...0,6 мм; материм прокладки — резина ЕРБМ; максимальная рабочая температура теплоносителя — 150 "С; рабочее давление — 1... 2,5 МПа; расходы воды в зависимости от типа теплообменника от 2 до 100 кг/с; поверхность — от 1,5 до 373 м2.

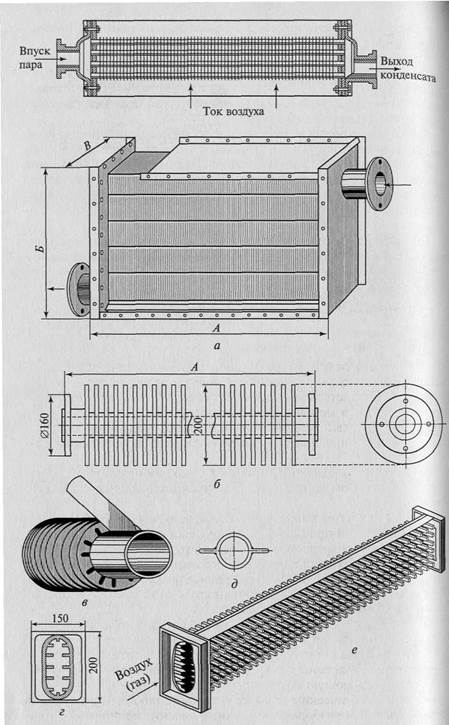

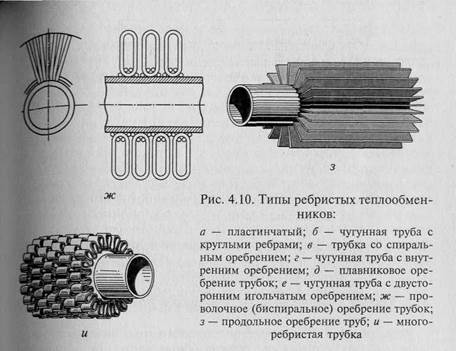

Ребристые теплообменники применяются в тех случаях, когда коэффициент теплоотдачи для одного из теплоносителей значительно ниже, чем для второго. Поверхность теплообмена со стороны теплоносителя с низким значением а увеличивают по сравнению с поверхностью теплообмена со стороны другого теплоносителя. В таких аппаратах поверхность теплообмена имеет на одной стороне ребра различной формы (рис. 4.10). Как видно из рисунка, ребристые теплообменники изготовляют самых различных конструкций. При этом ребра выполняют поперечными, продольными, в виде игл, спиралей, из витой проволоки и т.д.

В таблицах 5.3– 5.6 приведены некоторые данные по теплообменникам.

Таблица 4.3

Технические характеристики пароводяных поверхностных сетевых подогревателей Саратовского завода энергетического машиностроения (ОСТ-108, 271, 101-76)

| Показатель | ПСВ-200-7-15 | ПСВ-200-14-23 | ПСВ-315-14-23 | ПСВ-500-14-23** |

| Поверхность нагрева, м2 | ||||

| Номинальный расход воды, т/ч | ИЗО | |||

| Сечение для прохода воды, м2 | 0,123 | 0,123 | 0,137 | 0,226 |

| Потеря напора с водяной стороны, м | 5,5 | 5,5 | 5,5 | 5,5 |

| Число ходов воды | ||||

| Число трубок* | ||||

| Диаметр корпуса, мм | ||||

| Общая высота подогревателя, мм | ||||

| Рабочее давление (избыточное), МПа: | ||||

| с водяной стороны | 1,5 | 2,3 | 2.3 | 2,3 |

| с паровой стороны | 0,7 | 1,4 | 1,4 | 1,4 |

| Максимальная температура среды, °С | ||||

| пара | ||||

| волы | ||||

| Масса, т: | ||||

| без воды | 6,6 | 6,6 | 11,9 | |

| с водой | 11,5 | 11,5 | 19,4 | 25,4 |

*Во всех подогревателях трубки латунные Л-68 диаметром 19/17,мм **Выпускается в нескольких модификациях

Таблица 4..5

Конструктивные характеристики секционных водо-водяных подогревателей с длиной секции 2 м

(ГОСТ 27590-88 и по ОСТ 34-588-68)*

| Обозначение подогревателя | по ГОСТ 27590-88 | |||||||

| Характиристики | ||||||||

| 13 15 17 | 19 21 | |||||||

| Диаметр корпу- | 57/50 | 76/69 | 89/82 | 114/106 | 168/156 | 219/207 | 273/259 325/309 377/359 | 426/408 530/514 |

| са Dh /Db мм/мм | ||||||||

| 11овсрхность | 0,37 | 0,65 | 1.11 | 1.76 | 3,40 | 5,89 | 10,0 13,8 19,8 | 25,8 41,0 |

| нагрева одной | ||||||||

| секции Р, м | ||||||||

| Cопротивление | 79.0 | 24,8 | 7,85 | 2,64 | 0,910 0,520 0,234 | 0,134 -- | ||

| Трубок Sтр 10-3 | ||||||||

| м • с /м | ||||||||

| Cопротивление | 35,6 | 5,72 | 1,82 | 0,910 0,390 0,260 | 0,170 -- | |||

| межтрубного | ||||||||

| пространства | ||||||||

| Sмт 10-3 | ||||||||

| м с2 /м6 | ||||||||

| Масса одной | 32,2 | 43,2 | 55,2 | 76,5 | 304 412 559 | 719 958 | ||

| секции,кг |

•В ГОСТ 27590-88 входят подогреватели 01 —15 с диаметром корпуса 57/50-— 325/309 мм; в ОСТ 34-588-68 подогреватели17—21 с диаметром корпуса 377/359—530/514 мм

Примечание. Характеристики, не вошедшие н данную таблицу, такие же, как и для подогревателей с длиной секции 4

| Характеристики | Обозначение подогревателя по ГОСТ 27590-88* | ||||||||||

| Диаметр корпуса Dн /Dв, мм/мм | 57/50 | 76/69 | 89/82 | 114/106 | 168/156 | 219/207 | 273/259 | 325/30 | 377/359 | 426/408 | 530/514 |

| Диаметр трубок dн /dв, мм/мм | 16/14 | 16/14 | 16/14 | 16/14 | 16/14 | 16/14 | 16/14 | 16/14 | 16/14 | 16/14 | 16/14 |

| Число трубок в одной секции п | |||||||||||

| Шаг трубок, мм | смешанный | -- | -- | -- | |||||||

| Поверхность нагрева одной секции F, м2 | 0,75 | 1,31 | 2,24 | 3,54 | 6,90 | 12,0 | 20,3 | 40,1 | 52,5 | 83,4 | |

| Площадь сечения трубок fТР, м2 | 0,62- 10~3 | 1,08- 10~3 | 1,85- 10-3 | 2,93 • 10~3 | 5,70- 10~3 | 9,85 • 10~3 | 1,68- 10"2 | 2.33- 102 | 3,33- 10-2 | 4,36- 10-2 | 6,93-10 -2 |

| Площадь сечения межтрубного Пространства fмт, м2 | 1,16- 10~3 | 2,33 • 10-3 | 2,87- 10-3 | 5,00 • 10~3 | 1,22- 10~2 | 2,08- 10"2 | 3,08 10~2 | 4,46-10-2 | 5,78-10-2 | 7,19- 10-2 | 11,54- 10-2 |

| Отношение площадей сечений fМТ /fтр | 1,87 | 2,13 | 1,55 | 1,77 | 2,14 | 2,11 | 1,86 | 1.84 | 1,79 | 1,65 | 1,66 |

| Эквивалентный диаметр межтрубного пространства d э, мм | 16,4 | 13,4 | 15,5 | 20,7 | 25,8 | 19,6 | 20.8 | 19,3 | 18,6 | -- | |

| Сопротивление трубок Sтр 10-3, м • с2/м6 | 62,5 | 16,4 | 5,45 | 1,82 | 0,91 | 0,52 | 0,26 | 0,11 | |||

| Сопротивление межтрубного пространства SМТ • 10-3, м • с2/м6 | 44,2 | 7,40 | 2,86 | 1,17 | 0,52 | 0,26 | 0,13 | 0,05 | |||

| Масса одной секции, кг | 45,2 | 61,6 | 80,4 |

Конструктивные характеристики секционных водо-водяных подогревателей с длиной cекции 4 м. (по ГОСТ 27590-88* и по ОСТ 34-588-68)* Таблица 4.4

♦В ГОСТ 27590-88 входят подогреватели 02—16 с диаметром корпуса 57/50—325/309 мм; в ОСТ 34-588-68 — подогреватели 18 -22 с диаметром корпуса 377/359—530/514 мм.

Таблица 4.6

Технические характеритики пластинчатых теплообменников

| Характеристика | Тип пластины | ||

| 0,3 | 0.5 | 0.6 | |

| Габаритный размер (длина х ширину х толщину), мм | 1370 х 300 х 1 | 1400 х 670 х 1 | 1375х600x1 |

| Поверхность теплообмена, м | 0,3 | 0,5 | 0.6 |

| Масса, кг | 3,2 | 6,0 | 5.8 |

| Эквивалентный диаметр канала ^э> м | 0,008 | 0,009 | 0,001 |

| Площадь поперечного сечения канала, м | 0,0011 | 0,00285 | 0.00245 |

| Смачиваемый периметр в поперечном сечении канала | 0,55 | 1,27 | 1.111 |

| Ширина канала, м | 0,25 | 0,57 | 0,545 |

| Зазор для прохода среды в канале, мм | 4.5 | ||

| Приведенная длина канала Lпр, м | 1.12 | 0,8 | 1,01 |

| Площадь поперечного сечения коллектора (угловое | 0,0045 | 0,0283 | 0,024) |

| отверстие на пластине), м2 | |||

| Коэффициент общего гидравлического сопротивления ξ | Re19,3/0,25 | Re19,3/0,25 | Re19,3/0,25 |

| Коэффициент гидравлического сопротивления присоединительного штуцера ξшт | 1,5 | 1,5 | 1.5 |

| Коэффициент профиля пластины а |

2015-06-28

2015-06-28 2963

2963