Горячая объемная штамповка в автоматическом режиме получает все более широкое распространение. Если еще сравнительно

недавно область применения горячей штамповки на автоматизированных агрегатах ограничивалась трехпозиционными автоматами для высадки болтов, то в настоящее время ее используюг для получения широкой номенклатуры поковок (колец подшипников, фланцев, зубчатых колес, полуосей, клапанов и др.). Автоматическую штамповку применяют преимущественно в массовом производстве с целью повышения производительности и снижения трудоемкости изготовления поковок. Эффективному использованию автоматической штамповки способствует специализация производства, когда на одном штамповочном агрегате изготовляют одну или несколько однотипных поковок.

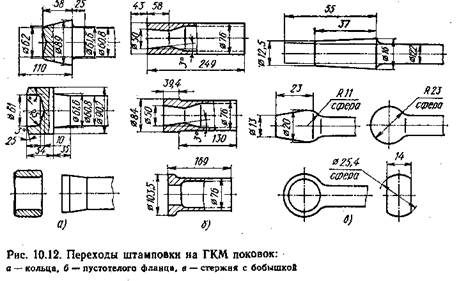

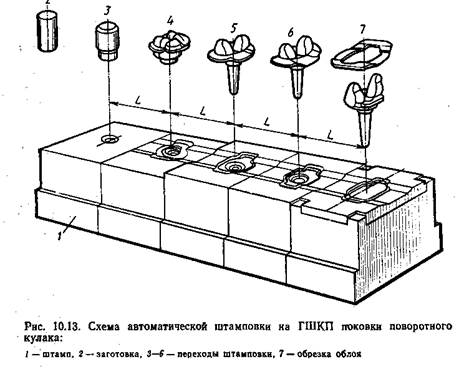

Применяют автоматизированные агрегаты, созданные на базе универсального оборудования (Г11ЩП, ГКМ), и специализированные горячештамповочные автоматы. В зависимости от сложности поковки используют до шести переходов штамповки. Применяют открытую и закрытую штамповку, а также штамповку выдавливанием. При автоматической штамповке на ГШКП в пакет штампов целесообразно встраивать вставки для обрезки облоя, а при необходимости — и для пробивки отверстия.

При проектировании технологии и штампов учитывают общие требования, связанные с особенностями автоматической штамповки:

ручьи должны располагаться в строгой последовательности па переходам штамповки (см. рис. 10.13J;

расстояние L между ручьями должно быть одинаковым {см. рис. 10.13), соответствующим ходу перекладчика поковок (грейферного, клещевого и т. д.);

конструкция штампа должна обеспечивать возможность размещения устройства для подачи (и ориентирования) заготовки на позицию штамповки;

в штампе должно предусматриваться устройство для контроля температуры нагретой заготовки и удаления ее в случае недогрева или перегрева;

при применении грейферного перекладчика конструкция инструмента должна гарантировать оставление полуфабриката в нижней половине штампа; при применении лоткового сбрасывателя поковок, заходящего под верхнюю половину штампа при отходе ползуна, наоборот, поковка должна оставаться в верхней половине штампа и удаляться верхним выталкивателем;

выталкиватели в штампах должны быть отрегулированы так, чтобы выдавать поковку строго на позицию действия перекладчика; при этом, если грейфер совершает движение только в горизонтальной плоскости, поковка должна выталкиваться из нижнего ручья полностью.

При высоком темпе штамповки в автоматическом режиме инструмент длительное время находится в контакте с горячим металлом, интенсивно нагревается и может выйти из строя. В связи с этим особое значение приобретают мероприятия, направленные на увеличение стойкости штампов

и обеспечение быстрой смены изношенных деталей. В штампах для автоматической штамповки применяют принудительное водяное охлаждение рабочих деталей, а также автоматическое смазывание.

Снижению нагрузок на инструмент способствует увеличение количества переходов штамповки. При этом производительность штамповки не снижается, так как независимо от количества переходов готовая поковка выдается после каждого рабочего хода машины. Особую важность имеют точность изготовления пуансонов и матриц и термическая обработка деталей инструмента.

Инструмент для автоматической штамповки характеризуется сложностью конструкции. Применение сборного инструмента обосновано необходимостью уменьшения времени на его смену, экономии дорогостоящего штампового материала и повышения стойкости штампов.

2015-06-28

2015-06-28 680

680