Эксплуатация машин сопровождается изнашиванием деталей, для восстановления которых и повышения их износостойкости применяют наплавку износостойкими сплавами. Для того чтобы наплавка обеспечивала существенное повышение износостойкости, необходим обоснованный выбор материала для каждого конкретного назначения.

Согласно классификации изнашивания по разным принципам, например по виду сред и условиям работы пар трения, выделяют:

- механическое изнашивание;

- абразивное изнашивание;

- высокотемпературное окислительное изнашивание;

- изнашивание скоростной струёй жидкости и др.

По механизму разрушения трущихся поверхностей различают следующие виды изнашивания:

1) адгезионное;

2) абразивное;

3) при резании (задире, царапании);

4) коррозионное;

5) поверхностная усталость;

6) ударное;

7) кавитационно-эрозионное.

Современная сварочная техника использует для наплавки сплавы различного состава. Наплавленный металл можно классифицировать по разным признакам: структуре, химическому составу, назначению и т. п.

В таблице 1.1 приведена классификация наплавленного метала по химическому составу, предложенная Международным институтом сварки (МИС). Каждому типу наплавленного металла соответствует множество конкретных составов металла.

Для характеристики наплавленного металла данных только о химическом составе и твёрдости недостаточно. В зависимости от скорости охлаждения, режима термообработки и, наконец, от ориентации первичных кристаллитов по отношению к разрушающим нагрузкам наплавленный металл одного и того же химического состава обладает разной работоспособностью.

Тип наплавленного металла выбирают на основании анализа условий службы рабочих поверхностей наплавляемых деталей. Поэтому важнейшим свойством наплавленного металла является способность его сопротивляться определённым видам изнашивания. Однако пока не существует стандартных методов определения износостойкости материалов, подобных тем, при помощи которых определяют такие характеристики, как предел прочности, ударную вязкость, твёрдость и т.п.

Таблица 1.1

Тип наплавленного металла в зависимости от его химического состава

| Тип | Усло-вное обоз-наче-ние | Содержание элементов, % | Твёр-дость, HRC | ||||||||

| C | Mn | Cr | Ni | W | V | Mo | Co | Про-чие | |||

| Нелегированные или низколегированные стали (˂ 0,4% С) | А | ≤ 0,4 | 0,5… 3,0 | 0…3 | 0…3 | - | - | 0…1 | - | - | |

| Нелегированные или низколегированные стали (> 0,4% С) | В | ≥ 0,4 | 0,5… 3,0 | 0…5 | 0…3 | - | - | 0…1 | - | - | |

| Аустенитные марганцевые стали | С | 0,5… 1,2 | 11… | 0…1 | 0…3 | - | - | 0…1 | - | - | |

| Аустенитные хромоникелевые стали | D | ≤ 0,3 | 1…8 | 13… | 5… | - | - | - | - | 0…1 Ti, 0…1,5 Nb | |

| Хромистые стали | Е | 0,2… 2,0 | 0,3… 1,5 | 5… | 0…5 | 0… 1,5 | 0… 0,5 | 0…1 | - | - | |

| Быстрорежущие стали | F | 0,6… 1,5 | ≤ 0,5 | 4…6 | - | 1,5… | 0…3 | 0…10 | 0…15 | - |

Окончание таблицы 1.1

| Тип | Усло-вное обоз-наче-ние | Содержание элементов, % | Твёр-дость, HRC | ||||||||

| C | Mn | Cr | Ni | W | V | Mo | Co | Про-чие | |||

| Высокохромистые специальные стали | G | 1,5… 5,0 | 0…6 | 25… | 0…4 | 0…5 | 0…1 | 0…3 | 0…5 | 0…1,5 Ti | |

| Хромовольфрамовые теплостойкие стали | Н | 0,2… 0,5 | ≤ 1,0 | 1…5 | 0…5 | 1…10 | 0,15… 1,5 | 0…4 | - | - | |

| Кобальтовые сплавы с хромом и вольфрамом | N | 0,7… 3,0 | 0,4 | 25… | 0…3 | 3…25 | - | 0…3 | 30… | ≤ 6 Fe | |

| Никелевые сплавы с хромом и бором | Qa | ≤ 1,0 | - | 8… 18 | 65… | - | - | - | 1… 1,5 | 2…5 Si | |

| Никелевые сплавы с молибденом | Qb | ≤ 0,12 | - | 0… | 60… | 0… | 0,2… 0,6 | 8… | 0… 2,5 | 4…7 Fe | 200 НВ |

| Карбидные сплавы зернистые спечённые | Р | ≥ 3 | ≥ 2 | - | - | ≥ 45 | - | - | - | - | ≥ 67 |

Изнашивание как процесс постепенного изменения размеров детали очень чувствителен к изменению условий внешнего воздействия, т. е. к условиям испытаний. Кроме того, условия службы различных деталей весьма разнообразны, часто одна и та же деталь подвергается одновременно нескольким видам изнашивания. Износостойкость наплавленного металла рассмотрена для типов металла в соответствии с классификацией МИС.

Абразивный износ обусловлен наличием абразивной среды в зоне трения; разрушение поверхностей трения происходит в результате местного пластического деформирования, микроцарапания и микрорезания абразивными частицами. Стойкость наплавленного металла против абразивного износа оценивали на машинах Х4-Б и НК.

|

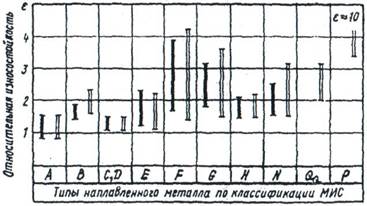

В качестве эталона использовали отожженную сталь 45, относительную износостойкость ε определяли как отношение потери массы образца-эталона к потере массы наплавленного образца. Результаты испытаний приведены на рис. 1.1.

Рис. 1.1. Относительная износостойкость наплавленного металла при испытаниях на машинах Х4-Б (толстые линии) и НК (тонкие линии)

Наивысшей износостойкостью обладает наплавленный металл типов F и Р, т. е. с высоким содержанием вольфрама. В тип Р включены также композиционные сплавы, полученные пропиткой литого карбида вольфрама вязким сплавом-связкой. Несколько уступает упомянутым типам наплавленный металл типа G, но он значительно дешевле высоковольфрамовых сплавов. Среди сплавов типа G более высокой износостойкостью обладают заэвтектические высокохромистые чугуны с бором.

Газоабразивный износ вызывается механическим действием твёрдых частиц, перемещаемых потоком газа. Разрушение поверхности происходит в результате срезания, выкрашивания, выбивания и многократного пластического деформирования поверхностных микрообъёмов. Этому виду износа подвергаются детали трасс пневмотранспорта, лопатки пылевых вентиляторов и насосов, клапаны, конусы и чаши загрузочных устройств доменных печей, сопла реактивных двигателей, работающих на твёрдом топливе, и т. п.

Интенсивность изнашивания определяется скоростью, свойствами и формой абразивных частиц, температурой и степенью запылённости газового потока, физико-механическими свойствами изнашиваемого материала и рядом других факторов. Важнейшим кинематическим фактором является угол наклона вектора скорости абразивных частиц к поверхности изнашиваемой детали — угол атаки. Изменение угла атаки сопровождается изменением процесса разрушения поверхностного слоя и скорости изнашивания. В качестве абразива использовали кварцевый песок и колошниковую пыль, размер частиц 0,05…0,4 мм. Концентрация абразива в потоке составляла 10% по массе; скорость абразивных частиц – 250…350 м/с; температура потока – 400°С. Износ ω выражали отношением объёма изношенного материала к объёму израсходованного абразива.

При испытании кварцевым песком металл типов А, В, G, D и Н изнашивался примерно одинаково, максимум износа соответствовал углу атаки 30…45°. Высокохромистые чугуны типа С обладают преимуществом только при малых углах атаки, при больших же углах атаки обычная углеродистая сталь изнашивается меньше многих типов высоколегированного наплавленного металла высокой твёрдости. В широком диапазоне углов атаки высокой износостойкостью обладает композиционный сплав на основе литых карбидов вольфрама при их содержании ~50% и размерах частиц карбидов 0,6…1,5 мм. На рис. 1.1 этот сплав условно отнесен к типу Р.

При испытаниях в тех же условиях колошниковой пылью доменной печи (более мягкий абразив) наиболее распространённый тип наплавленного металла G оказался более износостойким, чем типы А, B, D, Qb, не только при малых углах атаки, но и при больших. Поэтому при выборе наиболее износостойкого металла необходимо учитывать не только угол атаки, но и свойства абразива.

Гидроабразивный износ во многом сходен с газоабразивным, но носителем абразивных частиц является не газ, а жидкость.

Гидроабразивному износу подвергаются рабочие колеса и улитки земснарядов и пескоструйных насосов, лопасти и камеры гидротурбин, работающие на реках, несущих большое количество абразивных частиц, а также пульпопроводы гидротранспорта. Интенсивность гидроабразивного износа во многом зависит от условий обтекания детали жидкостью, которые, в конечном счете, определяют углы встречи абразивной частицы с изнашиваемой поверхностью.

Наиболее высокой износостойкостью обладали высокохромистые чугуны (тип G). Они в 10…60 раз превосходят износостойкость низкоуглеродистой стали. В доэвтектических чугунах увеличение количества эвтектики сопровождалось повышением износостойкости. Еще более высокой износостойкостью обладали заэвтектические чугуны. Максимальная износостойкость была достигнута для сплава, содержащего 0,7…0,8% С и 20…25% Cr при дополнительном легировании его бором до 3,0%. Наплавленный металл типов А, В, С, D обладал низкой износостойкостью и по величине износа мало отличался от обычной низкоуглеродистой стали. В дальнейшем качественная сторона результатов этих испытаний была полностью подтверждена испытаниями наплавленных деталей землесосов, разрабатывавших песчаные почвы.

Кавитационная эрозия появляется главным образом в результате импульсного механического воздействия гидравлических ударов потока жидкости на поверхность металла. Кавитации подвержены гребные винты, лопасти и камеры проточного тракта гидротурбин, рабочие колёса и камеры различных гидромашин. Наличие коррозионной среды ускоряет процесс кавитационного разрушения. Поэтому для работы в условиях кавитации применяют коррозионностойкие стали.

Высокой стойкостью против кавитационного разрушения обладают хромистые стали с мартенситной структурой (тип Е). Применение этих сталей для наплавки затруднено из-за появления трещин и необходимости предварительного подогрева деталей. Более технологичны аустенитные хромоникелевые стали 18-8 типа D, но более высокой износостойкостью обладают стали с нестабильным аустенитом, который при микроударном нагружении превращается в мартенсит. К сталям с нестабильным аустенитом относятся 30Х10Г10, Х15Н8, Х13Н9 и др. Наличие в структуре δ-феррита снижает кавитационную стойкость, поэтому стали с высоким содержанием хрома (20…25%) хуже противостоят кавитации, чем стали с 13…15% Сr.

Высокую кавитационную стойкость имеют нержавеющие мартенситостареющие стали типа 0Х12Н5АМ2Т. Эти стали приобретают необходимые свойства в результате воздействия термического цикла сварки и поэтому специальной термообработки не требуют.

Для наплавки гребных винтов из медных сплавов применяют двухфазные алюминиевые бронзы (10…14% А1). В наплавленных высокоалюминиевых бронзах образуется метастабильная β-фаза, способная под действием микроударных нагрузок превращаться в мартенситоподобную β'-фазу, обладающую высокими упругими свойствами. Это значительно повышает общую кавитационную стойкость сплава.

Термическая усталость – это изменения структуры и формы, сопровождающиеся разрушением материалов в результате действия циклических нагревов и охлаждений. Трещины – наиболее характерный вид разрушения, вызываемый термической усталостью. Трещины возникают на поверхности детали после определённого числа циклов. Их количество непрерывно увеличивается с возрастанием числа циклов. В результате образуется сетка трещин, которую часто называют сеткой разгара. Характеристикой сопротивления материалов термической усталости обычно служит число циклов до появления трещин. Стандартная методика испытаний на термическую усталость пока отсутствует, поэтому сравнительные данные получают лишь при определённых параметрах работы испытательного стенда.

Термической усталости подвержены многие детали оборудования и различный инструмент: валки горячей прокатки, штампы для горячей штамповки, пресс-формы для литья под давлением, хоботы завалочных машин, контейнеры для прессования профилей и т. п.

С проблемой термической усталости чаще всего приходится сталкиваться при решении задач, связанных с наплавкой прокатных валков и штампов для горячей обработки металлов. Здесь в качестве наплавленного металла традиционным является применение штамповых сталей для горячей обработки, которые в соответствии с классификацией МИС относятся к типу Н.

Такие детали, как прокатные валки, штампы и другой инструмент для горячей обработки, испытывают не только тепловые удары, которые приводят к трещинам термической усталости, но подвергаются одновременно и износу истиранием. Скорость распространения трещин вглубь металла и скорость истирания могут быть разными. Поэтому на изношенной поверхности детали отразится результат действия процесса, протекающего с большей скоростью, т. е. сетка трещин, либо задиры и риски. Различные типы наплавленного металла обладают разной склонностью к образованию трещин термической усталости и сопротивлением износу.

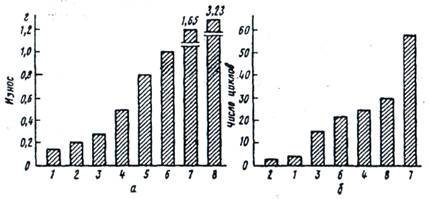

На рис. 1.2 приведены данные о сопротивлении износу и термической усталости ряда составов наплавленного металла типа Н. Испытания выполнены на машине, позволяющей оказывать одновременное воздействие на поверхность образца циклических теплосмен и трения о металл.

Рис.2. Сопротивление износу (а) и термической усталости (б) наплавленного металла:

1 – 3Х2В8; 5 – 3Х4В2М2ФС;

2 – 10Х7М2ФС; 6 – 4Х3ВМФС;

3 – 4Х4В4М2ФС; 7 – 25Х5ФМС;

4 – 3Х2М4Ф; 8 – сталь 45 после закалки и

отпуска на HRC 50

Износ возрастает при уменьшении в наплавленном металле содержания углерода и легирующих элементов, особенно вольфрама. Сопротивление термической усталости вольфрамовой стали 3Х2В8 оказалось ниже, чем стали 45 и безвольфрамовой стали 25Х5ФМС. Между тем согласно исследованиям термических циклов службы валков стана 120 поперечно-винтовой прокатки, сопротивляемость образованию трещин наплавленного металла 3Х2В8 более высокая, чем стали 45. Это указывает на существенное изменение сопротивления наплавленного металла термической усталости в зависимости от условий эксплуатации.

Износ при трении металла о металл при нормальных температурах происходит в подшипниках скольжения, коленчатых валах, осях, пальцах ковшовых цепей, а также при трении качения (крановые колеса, детали ходовой части гусеничных машин, скаты вагонеток и т.п.).

В узле трения обычно присутствуют абразивные частицы: окалина, песок, руда, частицы наклёпанного металла и др. На износостойкость трущейся пары влияет много факторов: соотношение твёрдости трущихся поверхностей, удельная нагрузка, концентрация и твёрдость абразива, микроструктура наплавленного слоя. Для наплавки деталей, работающих в этих условиях, чаще всего используют низколегированные стали типов А и В по классификации МИС (15Г2Х, 30ХГСА, 20Х2Г2М, 50Х5ФТ, 3Х5Г2М), а в тех случаях, где рабочие поверхности подвержены большим контактным нагрузкам, – самоупрочняющиеся стали с нестабильным аустенитом и др.

2015-06-24

2015-06-24 631

631