Цепные пилы. Для раскряжевки хлыстов большого диаметра в качестве режущего инструмента могут быть использованы пильные цепи, широко применяемые на переносных бензиномоторных и электромоторных пилах; здесь они работают со скоростью резания 7,5—11,5 м/с, приводятся в действие от двигателя мощностью 2—4 кВт и дают производительность чистого пиления 40—100 см2/с. Такая производительность пиления для стационарных установок недостаточна. Для доведения производительности чистого пиления до 200—250 см2/с мощность двигателя должна быть увеличена до 7—10 кВт (что на стационарных установках вполне допустимо). При этом скорость резания должна быть доведена до 10—15 м/с, так как сохранение при повышенной мощности двигателя прежней скорости резания повело бы к возрастанию натяжения пильной цепи, следовательно, к быстрому ее износу или даже разрыву. Увеличение скорости резания обязательно должно сопровождаться принудительной смазкой пильной цепи, для чего на стационарных цепных пилах устанавливают масляные насосы.

|

|

|

Пильная шина стационарной цепной пилы имеет полезную длину 1 —1,2 м, что дает возможность распиливать хлысты примерно такого же диаметра. В качестве режущего инструмента стационарных цепных пил применяют пильные цепи, используемые на переносных цепных пилах (ПЦУ-15, ПЦУ-12,7,

ПЦУ-10,26; ПЦП-15), или на валочных машинах (например, ПЦУ-20 или ПЦУ-30), дающие более широкий пропил. Последние на стационарных установках предпочтительнее, так как дают возможность иметь толстую, а следовательно, и более жесткую пильную шину.

Для увеличения производительности цепной пилы можно использовать для пиления как опускание, так и подъем, при этом необходимо обеспечить надежный зажим распиливаемого хлыста. Увеличение производительности достигается также применением цепной пилы с круговым движением. В этом случае продольное перемещение распиливаемого хлыста может начаться сразу же после окончания пропила, не ожидая возвращения пилы в исходное положение.

Цепные пилы значительно легче двухдисковых пильных механизмов; их недостатком является малый срок службы пильных цепей.

Комбинированные пилы. Комбинированные пильные механизмы состоят из двух пил: круглой и цепной, расположенных в одной плоскости. В основном пиление производится круглой пилой; хлысты большого диаметра распиливаются цепной пилой, а круглая пила находится в это время в исходном положении. Таким образом, пильные механизмы этого типа сохраняют все преимущества распиловки круглыми пилами (простоту устройства, безотказность работы, большую производительность чистого пиления и пр.) и в то же время могут распиливать крупномерные хлысты.

|

|

|

В зарубежной практике применяют комбинированные пильные механизмы, имеющие круглую и цепную пилы, находящиеся в разных плоскостях и расположенные на общей раме, которая может перемещаться вдоль распиливаемого хлыста на величину, равную расстоянию между пилами (рис. 4.4, з). Пропилы малого диаметра производят круглой пилой, а большого — цепной; для этого перед пилением рама при необходимости перемещается в осевом направлении, устанавливая в плоскости пропила ту пилу, которой будет произведен рез.

Механизмы подачи пилы на хлыст. Подача пилы во время пиления, а также возвращение ее в исходное положение осуществляется подающим механизмом. Усилием подачи называют силу, которая действует в направлении скорости подачи и, приложена к пильному диску (или пильной шине) в точке его соприкосновения с серединой дна пропила и достаточна для того, чтобы пила надвигалась на распиливаемый хлыст.

Подача может осуществляться собственным весом пилы или противовеса, механическим приводом, гидро- или пневмоприводом. При подаче пилы под действием собственного веса или веса противовеса рама пилы должна быть сбалансирована так, чтобы усилие подачи Ри соответствовало установленной мощности двигателя. В этом случае скорость подачи автоматически изменяется в зависимости от высоты пропила и твердости древесины, а мощность, потребная на пиление, при любых условиях остается примерно постоянной.

При подаче пилы сверху расстояние, проходимое пилой до начала пиления, тем больше, чем тоньше распиливаемый хлыст. При свободном опускании пилы под действием собственного веса в момент соприкосновения зубьев с поверхностью хлыста могут произойти сильные удары, что недопустимо. Избежать этих ударов можно либо подведением пилы к поверхности хлыста на принудительно замедленной скорости, либо обеспечением постоянного минимального расстояния зубьев пилы, находящейся в исходном положении, до поверхности хлыста любого диаметра. Первое осуществляется специальным механизмом, второе — введением устройств, изменяющих исходное положение пилы в зависимости от диаметра распиливаемого хлыста.

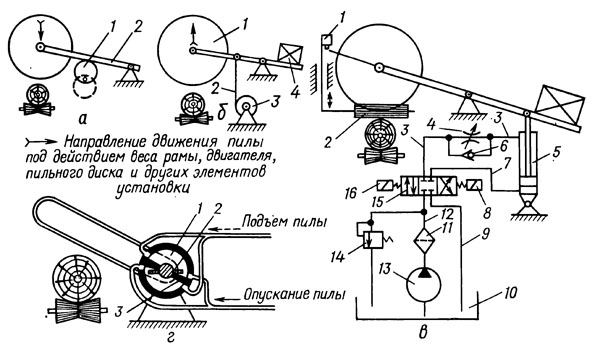

Один из примеров подачи пилы под действием собственного веса (Рu = const) приведен на рис. 4.6, а. Эксцентрик 1 удержи-вает раму 2 пилы в исходном верхнем положении. При получении команды на пиление эксцентрик поворачивается вокруг своей оси на 180° и автоматически останавливается в положении, изображенном на рисунке пунктиром. Вместе с эксцентриком под действием собственного веса опускается и пила, которая до момента соприкосновения с поверхностью хлыста опирается на эксцентрик (этим обеспечивается плавный подход пилы). В момент начала пиления пила отстает от эксцентрика, который после окончания пропила вновь включается, поворачивается на 180° и возвращает пилу в исходное положение.

Рис. 4.6. Механизмы подачи:

а — подача под действием собственного веса пилы; б — механический привод; в — гидропривод подачи круглой пилы; г — гидропривод подачи цепной пилы

Пример подачи под действием механического привода приведен на рис. 4.6,6. Пила 1 опускается канатом 2> навиваемым на барабан 3. Возвращение пилы в исходное верхнее положение— под действием противовеса 4. Подача во время пиления осуществляется с и = const либо с u = f(d). В последнем случае вращение барабану передается от двигателя через вариатор, передаточное число которого изменяется при помощи системы рычагов, связанных с устройством, замеряющим диаметр распиливаемого хлыста.

Широкое распространение получили подающие механизмы с гидроприводом (рис. 4.6, в). Рабочая жидкость из бака 10 гидронасосом 13 подается под давлением через фильтр 11 в напорную магистраль 12. При включении толкающего электромагнита 8 жидкость под давлением поступает (через распределитель 15 и трубопровод 7) в нижнюю полость гидроцилиндра 5. Поршень гидроцилипдра поднимается вверх, вслед-ствие чего пила опускается, производя пиление. Одновременно с этим рабочая жидкость, находящаяся в верхней полости гидроцилиндра, через трубопроводы <?, дроссель 4, распределитель

|

|

|

15 и сливной трубопровод 9 поступает в бак 10. При этом вся жидкость проходит через дроссель 4> так как включенный параллельно с ним обратный клапан 6 не пропускает жидкость в данном направлении.

При окончании пропила и приходе пилы в нижнее положение электромагнит 8 обесточивается и включается электромагнит 16\ рабочая жидкость из напорной магистрали 12 через распределитель 15, трубопроводы <?, обратный клапан 6 и частично через включенный параллельно с ним дроссель 4 поступает в верхнюю полость гидроцилиндра 5. В результате этого поршень гидроцилиндра движется вниз, а пила, поднимаясь, возвращается в исходное положение.

В момент прихода пилы в верхнее положение электромагнит

16 обесточивается, распределитель 15 устанавливается в среднее (нейтральное) положение и вся рабочая жидкость из напорной магистрали 12 перекачивается через предохранительный клапан 14 обратно в бак 10. Через этот же клапан при работе гидроцилиндра сливаются обратно в бак излишки рабочей жидкости, подаваемые гидронасосом в напорную магистраль. Подача пилы во время пиления происходит замедленно, так как жидкость при этом преодолевает сопротивление дросселя; возвращается пила в исходное положение значительно быстрее, потому что в данном случае жидкость проходит не только через дроссель, но и через обратный клапан, сечение которого значительно больше, чем сечение дросселя. Дроссель может быть установлен на трубопроводе 3 или 7. Первый способ требует большего давления насоса, чем второй, но обеспечивает надежную работу гидросистемы и потому применяется чаще.

Дросселем можно регулировать скорость подачи пилы. При сохранении постоянного сечения дросселя и обеспечении постоянного давления в напорной магистрали характер подачи приблизительно соответствует условию Рu = const. Изменяя сечение дросселя, можно менять сопротивление, испытываемое жидкостью, следовательно, и расход жидкости. С изменением расхода изменяется и скорость подачи. Оборудовав раскряжевочную установку устройством, автоматически изменяющим сечение дросселя в зависимости от диаметра распиливаемого хлыста, можно осуществлять подачу по закону u = f(d). Связав дроссель со специальным устройством, контролирующим загрузку двигателя пильного механизма, можно добиться работы раскряжевочной установки с Np = const.

|

|

|

Для регулирования верхнего положения пилы в зависимости от диаметра распиливаемого хлыста служит ролик 2, прижимаемый сверху к поверхности хлыста и устанавливающий выключатель 1 на высоту, соответствующую диаметру хлыста. Когда пила, двигаясь вверх, выходит из пропила и поднимается над поверхностью хлыста на минимально необходимую высоту, рама пилы воздействует на выключатель, в результате чего электромагнит 16 обесточивается и подъем пилы прекращается.

Для привода подающего механизма цепных пил целесообразно применять лопастные гидроцилиндры (рис. 4.6,г). Короткий цилиндр 1 имеет две радиально расположенные продольные неподвижные стенки 3. Радиальная сдвоенная лопасть 2, закрепленная на валу, разделяет цилиндр на четыре полости, ко-торые попарно соединяются то с подводящим, то с выпускным маслопроводом. При этом лопасть получает качательное движение, передаваемое пильной шине. Угол поворота лопасти составляет 90—100°. Такая конструкция гидропривода очень компактна, но она значительно сложнее в изготовлении, чем система с поршневым цилиндром, так как в ней труднее получить надежное уплотнение.

Пневмопривод для подачи пилы применяют сравнительно редко, так как воздух благодаря легкой сжимаемости не обеспечивает подачу по строго определенному закону.

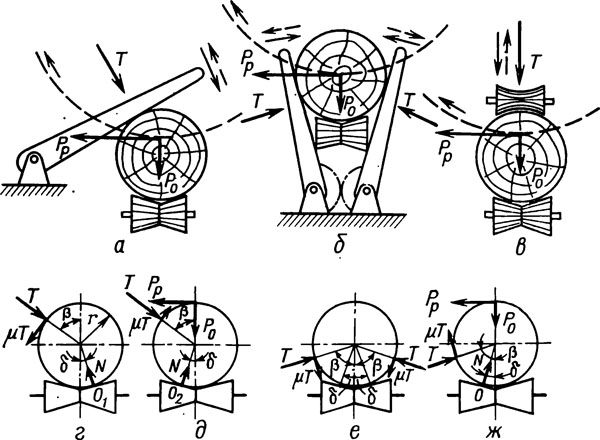

Рис. 4.7. Прижимные механизмы:

а — рычаг, прижимающий хлыст сверху; б — парные рычаги, зажимающие хлыст с боков; в — прижимной ролик; г, д — схемы для расчета механизмов с рычагом, прижимающим хлыст сверху; е, ж — то же с парными рычагами, зажимающими хлыст с боков

Механизмы прижима хлыста. Во время поперечной распиловки равнодействующая сил резания Pр и отжима Рo стремится вытолкнуть или выкатить в сторону распиливаемый хлыст. Возможно также вращение хлыста вокруг его продольной оси. Для удержания хлыста во время пиления в неподвижном состоянии служит прижимной механизм.

При подаче пилы сверху в некоторых случаях можно обойтись без прижимов. Для этого транспортеры оборудуют бортами, о которые опирается распиливаемый хлыст. Чаще всего раскряжевочные установки имеют прижимные механизмы в виде рычага, прижимающего хлыст сверху (рис. 4.7,а); парных рычагов, зажимающих хлыст с боков (рис. 4.7,6), или прижимного ролика (рис. 4.7, в). Парные рычаги, кроме зажима хлыста, осуществляют также его центрирование.

Расположение прижимных рычагов по отношению к распиливаемому хлысту должно быть таким, чтобы хлыст оставался неподвижным не только во время пиления, но и до начала подачи пилы, а усилие на прижимном рычаге Т должно обеспечивать неподвижность хлыста во время пиления. В расчетах прижимных механизмов можно не учитывать трение качения хлыста по поддерживающим роликам и принимать вес хлыста Q=0, так как это идет в запас устойчивости хлыста.

Установки, предназначенные для разделки долготья, снабжены обычно двумя прижимами, расположенными перед пилой и за ней. Эти прижимы во время пиления удерживают остаток долготья и отпиливаемый отрезок, что важно при задней отор-цовке, так как при отсутствии прижима, расположенного за пилой, отпиливаемый отрезок может быть выброшен в сторону. Установки, предназначенные для раскряжевки хлыстов, задней оторцовки обычно не производят, поэтому они снабжаются только одним прижимным механизмом, расположенным перед пилой и удерживающим во время пиления только остаток хлыста.

Прижимные механизмы иногда кроме своего основного назначения служат для измерения диаметра в месте пропила; результаты этих замеров механическими или электрическими устройствами передаются к регулятору скорости подачи, например к дросселю или к вариатору. Парные прижимные рычаги, зажимающие хлыст с боков (рис. 4.7,6), при р<90° не допускают проседания хлыста, чем обеспечивают беззажимное пиление хлыстов, имеющих значительную кривизну. Роликовый прижимной механизм содействует перемещению вершин хлыстов на приемный лоток.

Механизмы резания ножами. Бесстружечное резание ножами широко используют при очистке деревьев от сучьев, а также на некоторых зарубежных валочных, валочно-пакети-рующих и валочно-трелевочных машинах. Преимуществом является простота конструкции ножа, надежность в работе, отсутствие отходов (опилок). Ограниченное применение бесстру-жечного резания для раскряжевки хлыстов и разделки долготья объясняется тем, что при перерезании ножами лесоматериалов большого диаметра на торцах последних появляются продольные трещины, снижающие качество продукции. Режущий нож, применяемый на раскряжевочных и разделочных установках, представляет собой стальную пластинку толщиной 5 = 6-15 мм, имеющую симметричный угол заострения р = 20-40°, закрепленную в ножедержателе, совершающую возвратно-поступательное (см. рис. 2.2,з) или вращательное движение. Нож врезается в древесину со скоростью v (которая в данном случае явля-ется одновременно и скоростью подачи). Движение ножа осуществляется при помощи гидравлического или электрического привода.

Устройства для продольного перемещения хлыста. Продольное перемещение хлыста в процессе раскряжевки чаще всего осуществляется подающим цепным или роликовым транспортером, расположенным перед пилой. Цепные транспортеры имеют одну или две пластинчатые цепи с траверсами. Роликовые транспортеры состоят из параллельно расположенных цилиндрических или конических рифленых роликов. Конструкции и методы расчетов цепных и роликовых транспортеров см. в гл. 10.

Длина подающего транспортера обычно в 1,3—1,5 раза превышает наибольшую длину распиливаемых хлыстов. Подающие транспортеры раскряжевочных установок с прерывистым продольным перемещением хлыста должны останавливаться при каждом пропиле. Чаще всего остановка осуществляется выключением электродвигателя привода транспортера с одновременным включением тормоза. Иногда выключение производится электромагнитной муфтой, соединяющей электродвигатель с редуктором. Скорость подающего транспортера достигает 2 м/с; при такой большой скорости необходимо вводить дополнительные устройства (например, демпфер), гасящие инерционные усилия, возникающие гтри остановках транспортера. Эти инерционные усилия могут быть существенно снижены переключением привода транспортера незадолго до остановки на замедленную скорость. Для этой цели применяют двухскоростной двигатель или между двигателем и редуктором привода транспортера устанавливают двухскоростную автоматическую коробку. При такой системе основная скорость транспортера может быть доведена до 1,5—2 м/с и без установки демпфера.

Вместо подающего транспортера для продольного перемещения хлыста может использоваться челночное устройство, совершающее возвратно-поступательное движение (см. рис. 3.4, в).

Отпиливаемые отрезки размещаются на приемном устройстве, расположенном за пилой и представляющем роликовый (цепной) транспортер или гладкий лоток. Длину этот транспортер или лоток имеет такую, чтобы на нем мог разместиться самый длинный отапливаемый отрезок. Цепной или роликовый, приемный транспортер делают приводным; у него обычно такая же скорость, как и у подающего транспортера, и он одновременно с ним останавливается и включается, помогая подающему транспортеру осуществлять продольное перемещение хлыста. Иногда приемный транспортер во время пиления не выключается, а работает непрерывно. В этом случае он снабжается гладкими траверсами или роликами, трущимися по хлысту. При использовании в качестве приемного устройства гладкого лотка выдвижение на него отпиливаемой части хлыста производится подающим транспортером и прижимным механизмом, имеющим приводные нижние (а иногда и верхние) вальцы (см. рис. 4.7, в).

2015-06-24

2015-06-24 1559

1559