Смазка смачиванием применяется для зубчатых передач, работающих при малых окружных скоростях. При этом способе не следует погружать колеса в масло более чем на высоту зуба, а при малых модулях — на глубину 2—3 высоты зуба. Большее погружение вызывает чрезмерное перемешивание масла, в результате чего увеличиваются потери энергии, повышается температура масла и снижаются его смазывающие свойства.

Смазка разбрызгиванием применяется для зубчатых передач, работающих с окружными скоростями в пределах 1—6 м/с. При меньших скоростях не будет достаточного разбрызгивания, при больших — происходит повышенный нагрев масла и его вспенивание, что влияет на его смазывающие свойства. Разбрызгивающее колесо должно быть погружено в масло на 2—3 высоты зуба. Для этой цели можно применять специальное зубчатое колесо или крыльчатку. Достоинства этого способа: простота; надежность и экономный расход масла. Недостатки: нельзя регулировать подачу масла; все узлы смазываются одним сортом масла, что не всегда целесообразно; нагрев и потери от внутреннего трения в масле; требуется герметичное уплотнение корпуса.

Смазка поливанием применяется для зубчатых передач, работающих с любыми окружными скоростями. Смазка может быть осуществлена без и под давлением. В первом случае масло растекается к местам смазки под действием собственной массы из резервуара. Резервуар наполняется периодически вручную или постоянно от насоса.

Смазку червячных передач осуществляют погружением в масляную ванну или поливанием. Первый способ применяется при окружных скоростях до 10 м/с, второй — свыше 10 м/с.

Смазка направляющих скольжения осуществляется следующими способами:

а) ручная смазка с периодическим поливанием направляющих;

б) смазка от индивидуальных масленок, не обеспечивающая непрерывной равномерной подачи масла, ее можно применять только для смазки малоответственных направляющих;

в) смазка в масляной ванне — для замкнутых круговых направляющих, работающих со скоростями до 4 м/с;

г) фитильная смазка, которая применяется для направляющих, работающих с малыми удельными давлениями, средними скоростями и малыми перемещениями;

д) смазка при помощи роликов, применяемая для горизонтальных прямоугольных и треугольных направляющих столов и салазок;

е) смазка при помощи ручного насоса — для малонагружен-ных вертикальных и горизонтальных направляющих, работающих с небольшими или средними скоростями и малыми перемещениями;

ж) смазка от насоса под давлением — для всех видов направляющих, работающих при высоких скоростях перемещения и с большими удельными давлениями.

Направляющие качения используют в основном в узлах, работающих со скоростями подач. Поэтому в большинстве случаев применяют периодическую смазку от масленки.

Смазка ходовых винтов осуществляется следующими способами:

а) ручная поливка — для открытых и легкодоступных винтов, она неэкономична и ненадежна;

б) смазка от индивидуальных масленок — для малоответственных легкодоступных винтов;

в) фитильная смазка — для горизонтальных и вертикальных винтов;

г) роликовая смазка — для горизонтальных винтов;

д) смазка при помощи ручного насоса — в основном для периодически работающих вертикальных и горизонтальных винтов, расположенных в труднодоступных местах;

е) смазка при помощи насоса с механическим приводом — для особо ответственных ходовых винтов.

Выбирая способ смазки для подачи смазочного материала к трущимся парам, нужно учитывать режим смазки, надежность смазки, трудоемкость обслуживания системы смазки и расход смазочных материалов. Способ смазки отдельных узлов необходимо намечать на стадии разработки технического предложения (проекта). При разработке конструкции узлов нужно иметь в виду принятый способ смазки и заранее обеспечить целесообразное размещение элементов смазочной системы. Желательно придерживаться следующего порядка выбора смазочной системы.

1. Определить места смазки и группировать по конструктивно обособленным узлам станка.

2. Установить требуемые режимы смазки, сорт и количество подводимого масла, необходимость подачи масла под давлением и т. п.

3. Унифицировать сорта смазочных материалов и определить целесообразную степень централизации и автоматизации системы смазки.

4. Выбрать способы подвода масла.

5. Определить необходимые контрольные средства для обеспечения нужного режима смазки.

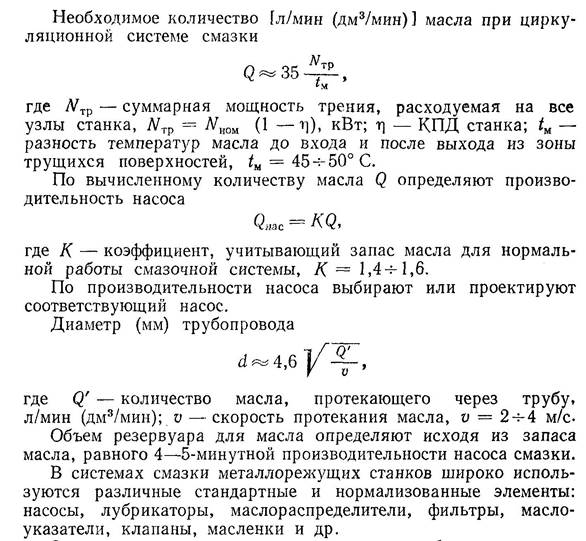

Необходимое количество масла для смазки станка определяют из уравнения теплового баланса, предусматривающего нормальный отвод тепла и обеспечение надлежащей смазки всех трущихся поверхностей.

2015-06-26

2015-06-26 1070

1070