Цель работы: создать новые способы художественной обработки металлов химическими реактивами или с помощью применения других материалов.

Задачи:

· Выбрать материал для исследования.

· Изучить физические и химические свойства данного материала.

· Изучить историческую и современную металлургическую литературу.

· Пообщаться с местными и зарубежными кузнецами с целью познания секретов и тонкостей производства исследуемого материала.

· Научиться на практике изготавливать исследуемый материал.

· Исследовать способы художественной обработки дамасской стали.

· Исследовать различные способы проявления узора дамаска.

· Создать собственный метод проявления узора на дамасской стали, пользуясь знаниями, полученными в ходе проведённых исследований.

Ход работы. Определение металлов для исследований. Металлы можно разбить на две категории: цветные и чёрные. В таблице 1 указаны критерии цветных металлов и их сплавов, необходимых для исследования.

Таблица 1 – Химические свойства и удельный вес цветных металлов и сплавов

| Наименование цветного металла | Химическое обозначение | Атомный вес | Температура плавления, °C | Удельный вес, г/см3 |

| Цинк (Zinc) | Zn | 65,37 | 419,5 | 7,13 |

| Алюминий (Aluminium) | Al | 26,98 | 659,0 | 2,10 |

| Свинец (Lead) | Pb | 207,19 | 327,4 | 11,34 |

| Олово (Tin) | Sn | 118,69 | 231,9 | 7,29 |

| Медь (Сopper) | Cu | 63,54 | 1083,0 | 8,96 |

| Никель (Nickel) | Ni | 58,71 | 1455,0 | 8,91 |

| Магний (Magnesium) | Mg | 24,00 | 650,0 | 1,74 |

| Ванадий (Vanadium) | V | 6,00 | 1900,0 | 6,11 |

| Вольфрам (Wolframium) | W | 184,00 | 3422,0 | 19,30 |

| Хром (Chromium) | Cr | 52,00 | 1765,0 | 7,19 |

| Молибден (Molybdaenum) | Mo | 92,00 | 2622,0 | 10,22 |

| Серебро (Argentum) | Ag | 107,90 | 1000,0 | 10,50 |

Чёрные металлы – это техническое называние железа и всех его сплавов. Такими сплавами являются сталь, чугун, булат, дамаск и другие.

Сталь – сплав железа с углеродом (и другими элементами). Содержание углерода в стали не более 2,14 %. Углерод придаёт сплавам железа прочность и твёрдость, снижая пластичность и вязкость. Сталью является содержащий не менее 45% железа сплав железа с углеродом и легирующими элементами.

Чугун – сплав железа с углеродом с содержанием более 2,14 %. Углерод в чугуне может содержаться в виде цементита и графита. В зависимости от формы графита и количества цементита выделяют: белый, серый, ковкий и высокопрочные чугуны.

Булат – сталь, благодаря особой технологии изготовления отличающаяся своеобразной внутренней структурой и видом («узором») поверхности, высокой твёрдостью и упругостью.

Дама́ск (дама́сская сталь) – вид стали с видимыми неоднородностями на стальной поверхности, получаемых различными способами. Различается два рода стали, которые именуются общим термином «дамаск»: сварочный дамаск (получают при многократной перековке стального пакета, состоящего из сталей с различным содержанием углерода) и рафинированные стали.

Методы исследования дамасской стали. Для получения теоретических знаний о создании дамасской стали и практических навыков была проведена работа у опытного кузнеца Злотника Виктора Ивановича, работающего долгие годы в городской кузнице города Шарыпово. Дополнительными источниками теоретической информации послужили статьи известных кузнецов, таких как Архангельский Леонид Борисович и Виктор Кузнецов.

В результате исследований получена информация о том, что дамасская сталь по своей сути, является набором сталей, отличных по составу. На примере пластилина можно объяснить принцип создания дамасской стали. Если взять две или больше пластинок разного цвета, и слепить их вместе – получится монолит из разных цветов. Этот монолит можно сложить пополам, и повторять эту операцию необходимое нам количество раз. Чтобы слои были видны невооружённым глазом, лучше не превышать 300 слоёв. Далее этот кусочек пластилина можно перекрутить, или же сразу слепить из него нужное нам изделие. С металлами всё происходит в точности так же, за исключением нескольких деталей, одна из которых – очень высокая температура.

Всё кузнечное дело основывается именно на том, что при нагревании до высоких температур (700°-900°С) металл становится пластичным и мягким. Практически как холодный пластилин. И под ударами молота деформируется так, как это нужно кузнецу.

Чтобы сковать вместе несколько пластин разных сталей, для начала их поверхность следует очистить от железной окалины и ржавчины, которые помешают свариванию этих пластин. Затем их нужно прихватить электродуговой сваркой или связать проволокой, чтобы дальше пакет, собранный из пластин разных сталей, не развалился. После этого пакет разогревают в кузнечном горне до температуры чуть ниже температуры плавления стали. В этом заключается одна из сложностей изготовления дамасской стали. От содержания углерода и других примесей в стали зависит и температура её плавления, и, соответственно, температура, необходимая для кузнечной сварки. Согласно статье Виктора Кузнецова, «О дамаске без прикрас»: «Если различие между сталями по углероду более, чем 0,5%, сваривать их можно только одноразово. Высокоуглеродистую сталь греют до 800°÷850°, отдельно греют низкоуглеродистую до 1200°-1300° и сваривают, больше никаких сварок быть не может: при низкой температуре низкоуглеродистая сталь не сваривается, а при высокой температуре высокоуглеродистая сталь - разрушается». Также следует учитывать такие примеси как вольфрам, кремний, хром и т.п.

Анализ научно-технической литературы показывает, что сталям с содержанием углерода больше 1% необходимы температуры до 1400°C для кузнечной сварки, а для сталей с меньшим содержанием углерода и большим содержанием таких тугоплавких металлов как хром или никель необходимы температуры выше 1500°C. В этом заключается одна из сложностей изготовления дамасской стали.

Второй сложностью является появление железной окалины при окислении железа на воздухе, представляющая собой смесь оксидов FeO и Fe2O3, и состоящая из двух слоев, легко отделяемых друг от друга.

Железная окалина не куётся. Но помимо этого, образуясь на поверхности пластин стали, она не даёт им сковаться друг с другом. А окалина образуется в любом случае, потому что кузнечная сварка происходит при температурах гораздо выше, чем 600 °C. Для решения этой проблемы нужно посмотреть на неё с химической стороны.

В далёком прошлом для скрепления двух стальных деталей какого-либо изделия в качестве защитной среды кузнецы использовали песок, но для данной работы необходим дамаск самой высокой пробы, поэтому вместо песка будем использовать более современные составы защитных флюсов.

Идеальной в качестве флюса будет смесь тетрабората натрия (бура) с медным порошком. Бура переходит в жидкое состояние гораздо быстрее песка, и процесс расплавления железной окалины занимает гораздо меньше времени. Да и эффективность повышается благодаря чистоте вещества. Медь играет роль припоя. Её нужно немного, но она помогает «слипнуться» слоям между собой.

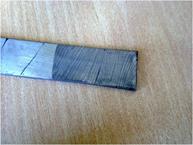

В результате проведенной работы была получена небольшая пластинка дамаска из сталей: Ст. 3 и У9. После изготовления пластины из 36 слоёв чередующихся сталей полученная заготовка была перекручена для получения так называемого «Турецкого дамаска».

Исследование травления металлов. После изготовления дамасской стали узора на ней не видно, так как при обычных условиях, после грубой обработки, сталь с высоким содержанием углерода и сталь с низким содержанием углерода выглядят абсолютно одинаково. Даже хорошо заполированный кусок дамасской стали с виду ничем не отличается от кусочка обычного железа или стали. Что бы проявить фактуру металла, металл нужно протравить.

Травление - группа технологических приёмов для управляемого удаления поверхностного слоя материала с заготовки под действием специально подбираемых химических реактивов. Ряд способов травления предусматривает активацию травящих реагентов посредством других физических явлений, например, наложением внешнего электрического поля при электрохимическом травлении, ионизацией атомов и молекул реагентов при ионно-плазменном травлении и т.п.

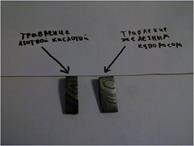

По ходу эксперимента дамаск протравливали в разных составах. Первый образец - в растворе азотной кислоты с 10% концентрацией. Второй - в растворе азотной кислоты с концентрацией 3%. Третий – в растворе железного купороса. Четвертый – в ржавчине, образованной на поверхности куска дамаска, помещенного в воду на сутки. Полученные результаты представлены в таблице 2 и рисунках 19, 20.

Таблица 2 – Состав растворов и результаты травления

| Состав для травления | Время проявления рисунка (в секундах) | Стойкость рисунка к внешним воздействиям | Цвет рисунка |

| Травление в 10% растворе азотной кислоты (HNO3) | На рисунке появляются царапины от твёрдых предметов | Цвет яркий, с зелёными переливами. | |

| Травление в 3% растворе азотной кислоты (HNO3) | Рисунок сильно тускнеет от протирания его пальцем | Чёрно-белый цвет, немного тусклый | |

| Травление в насыщенном растворе железного купороса (FeSO4) | Рисунок очень стойкий. С трудом оттирается наждачной бумагой. | Чёрно-белый рисунок. Очень яркий. | |

| Травление в гидроокиси железа | - | Рисунок очень стойкий. С трудом оттирается наждачной бумагой | Чёрно-белый рисунок. Очень яркий. |

Рисунок 19 – После травления Рисунок 20 – Сравнение протравленного дамаска с непротравленной сталью

2015-06-26

2015-06-26 491

491