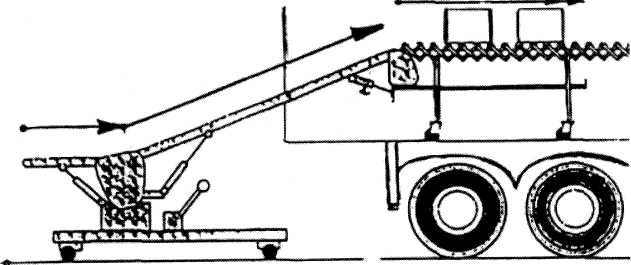

Рис. 11.13. Двухстреловой ленточный конвейер с шарнирно-сочле-ненным растяжным рольгангом

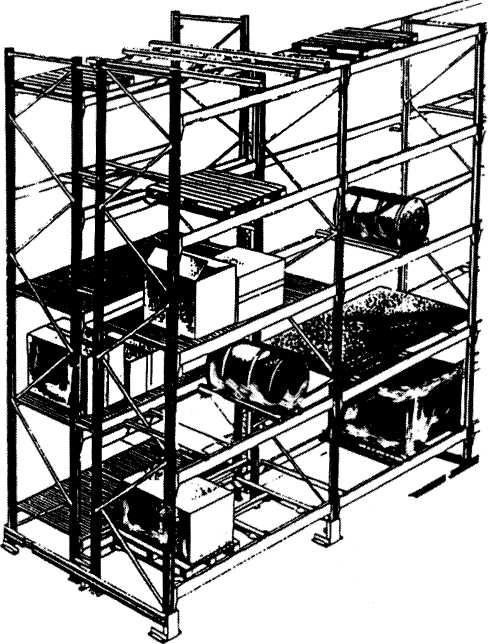

Рис. 11.14. Использование универсальных стеллажей для хранения поддонов, контейнеров, бочек, коробок, габаритных грузов

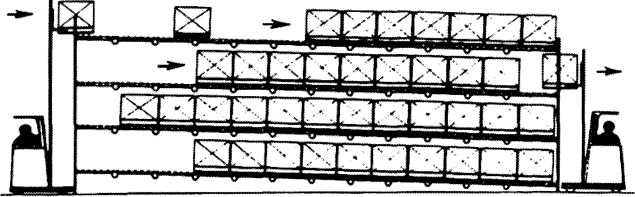

Рис. 11.15. Схема загрузки и выгрузки поддонов при работе с гравитационнымн стеллажами

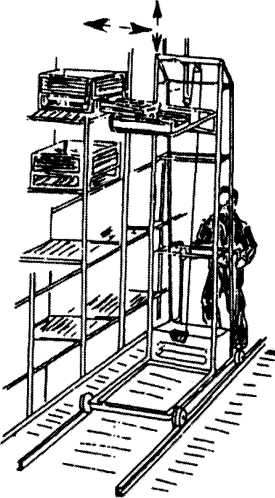

Рис. 11.16. Кран-штабелер с ручным управлением с пола

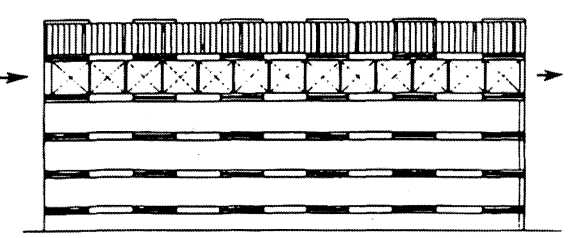

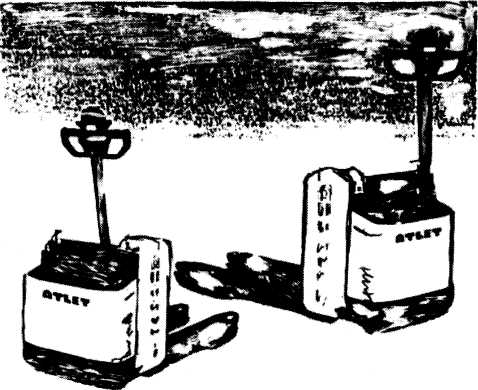

Рис. 11.17. Погрузочно-разгрузочные транспортеры

|

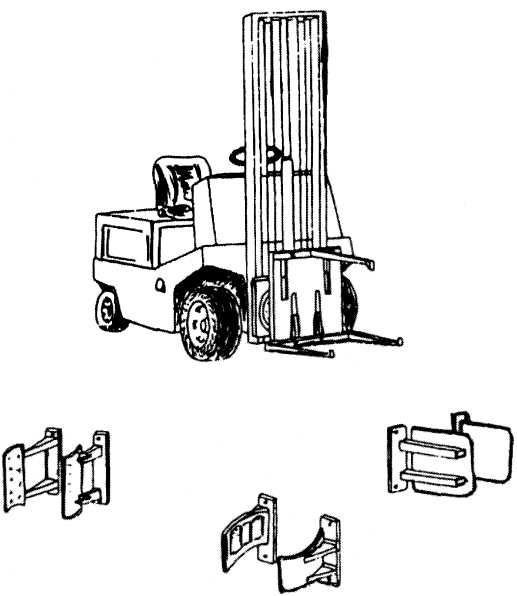

Рис. 11.18. Автопогрузчик вилочный с комплектом съемных захватов

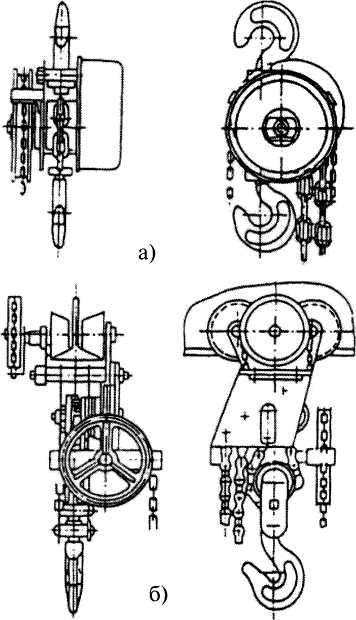

Рис. 11.19. Ручная таль: а - шестеренная подвесная; б – червячная передвижная

Рис. 11.20. Европаллеты 509

Номенклатура запасных частей, поставляемых предприятиями снабжения сельскохозяйственным предприятиям страны, составляет более 100 тыс. наименований, входящих в десять товарных групп, три из которых являются основными: к тракторам, автомобилям и сельскохозяйственным машинам.

Запасные части к тракторам поступают на базы снабжения более чем от 300 заводов. Общий объем перевозок составляет около 3 млн. т в год. Из них железнодорожным транспортом перевозится 88 %, автомобильным — 12 % всех грузов. Близкой к данной является структура перевозок и других запасных частей. Распределение запасных частей по массе и виду упаковки приведено в табл. 11.4.

|

|

|

Данные таблицы специфичны для каждого региона страны, имеют тенденцию к корректировке в зависимости от многих факторов технического характера, но позволяют сделать важный вывод о том, что 40 % запасных частей имеют массу свыше 20 кг.

Таблица 11.4

Распределение запасных частей по массе и виду упаковки

| Запасные части | Масса узлов и деталей | Упаковка | |||||

| мелкие до10кг | средние (до20 кг) | крупныедо500кг | тяжеловесные 500 кг | ящики деревянные | связки и поштучно | пакеты | |

| Для тракторов | 46,7 | 17,0 | 35,2 | 1,1 | |||

| Для сельскохозяйственных машин | 31,2 | 18,6 | 50,2 | ||||

| Для автомобилей | 51,6 | 16,9 | 29,9 | 1,6 |

Обследование предприятий снабжения Краснодарского края и Рязанской области, выполненное специалистами ВНПО «Агропромснаб», показало, что обычно комплектация запасных частей выполняется вручную. При этом на перемещение крупных изделий работают одновременно 2—3 грузчика, чаще всего женщины. Для них согласно постановлению Государственного комитета СССР по труду и социальным вопросам и президиума ВЦСПС от 21.01.82 № 22/11-1 установлены следующие нормы предельно допустимых нагрузок при подъеме и перемещении тяжестей вручную: подъем и перемещение тяжестей при чередовании с другой работой — 15 кг, подъем тяжестей на высоту более 1,5 м — 10 кг, подъем и перемещение тяжестей постоянно в течение рабочей смены — 10 кг.

|

|

|

В связи с этим для обеспечения роста производительности труда на предприятиях снабжения и сокращения численности рабочих, занятых на погрузочно-разгрузочных и транспортно-складских работах, необходимо использовать современное складское технологическое оборудование, в частности, манипуляторы, средства автоматизации грузогореработки (конвейеры, элеваторные и карусельные стеллажи и др.), средства малой механизации (тележки, подъемники и др).

Манипулятор с ручным управлением является грузоподъемной машиной, предназначенной для копирования некоторых двигательных функций человека с облегчением физических усилий при выполнении различных операций грузообработки. В современных конструкциях манипуляторов применяются электрические, пневматические и гидравлические приводы, из которых наибольшее распространение получили электро- и пневмоприводы. При этом манипуляторы с пневмоприводом более просты конструктивно и в системе управления, их стоимость в несколько раз ниже, чем манипуляторов с электроприводом.

Расчет технико-экономических показателей использования манипуляторов на операциях комплектации выполнен для следующих вариантов:

1. Комплектация заказов при помощи консольного крана грузоподъемностью 250 кг;

2. Комплектация заказов при помощи электрических манипуляторов ШБМ-150 грузоподъемностью 160 кг и МПЭ-250 грузоподъемностью 250 кг;

3. Комплектация заказов при помощи пневматических манипуляторов ОПТ-11425 грузоподъемностью 125 кг и МСП-250 грузоподъемностью 250 кг.

4. Ручная комплектация заказов.

Сравнение указанных средств механизации ручного отбора на операциях комплектации произведено применительно к комплектации для склада запасных частей, построенному по ТП-709-9-20.83.

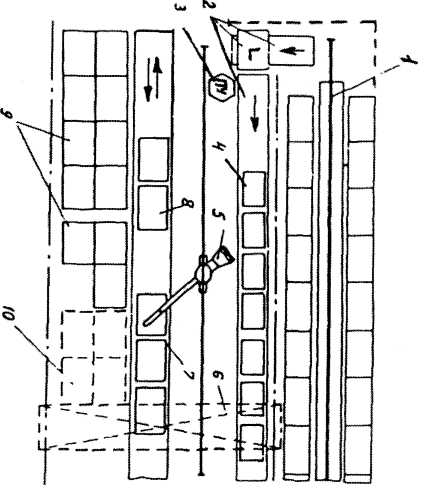

Технические характеристики средств механизации приведены, а один из вариантов перспективной технологической схемы грузообработки с использовании подвесного подвижного манипулятора МПЭ-250 — на рис. 11.21.

Рис. 11.21.Технология грузообрабопси на участке комплектации с применением манипулятора: 1 - модуль складской автоматизированный; 2 — ТРС (транспортно-распределительная конвейерная система; 3 - ПУ (пункт управления); 4 — тара складская; 5 — манипулятор подвесной; 6 — кран мостовой; 7 - конвейер реверсивный; 8 — тара комплектовочная; 9 - штабель скомплектованных партий груза; 10 — штабель порожних поддонов

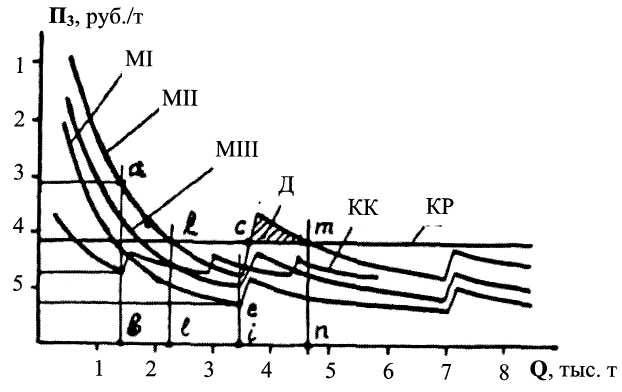

На рис. 11.22 представлена зависимость удельных приведенных затрат от годового грузопотока с применением различных средств механизации: консольных кранов, манипуляторов электрического и пневматического типа и ручного труда на операциях комплектации грузов с массой одной грузоединицы от 30 до 80 кг и выше.

Рис. 11.22.Зависимость удельных приведенных затрат от годового объема грузообработки: М1 — манипулятор ШБМ-150; МП - манипулятор МПЭ-250; МШ - манипулятор МСП-250; КК - кран консольный; КР - комплектация ручная выше, чем при ручной комплектации.

Анализ полученных зависимостей позволяет сделать следующие выводы:

1. Использование консольных кранов на объемах работ до 500 т в год экономически нецелесообразно, так как затраты

При объемах от 500 до 1400 т обеспечивается снижение затрат по сравнению с ручным трудом. Наличие ступенек на кривой затрат консольного крана (КК) показывает, что для выполнения объема работ (за ступенькой) требуется применение большего числа кранов. Ордината аЬ, пересекающая кривые затрат, показывает, что при объемах грузопереработки до 1400 т консольный кран эффективней манипуляторов.

2. Наиболее предпочтительную кривую затрат имеет электрический манипулятор ШБМ-150, что объясняется коротким временем цикла, экономичным приводом при сравнительно невысоких капитальных затратах (5820 руб.). Этот манипулятор целесообразно использовать при объемах грузопереработки в пределах 1250—3500 т в год. Минимальные приведенные затраты (П) достигаются при грузообороте 3500 т и составляют 0,75 руб./т, то есть более чем в 2 раза снижаются по сравнению с ручной комплектацией.

|

|

|

3. Манипулятор МСП-250 (кривая МШ) имеет несколько более высокие приведенные затраты по сравнению с ШБМ-150. Это объясняется увеличенной длительностью цикла и необходимостью дополнительных капитальных затрат на компрессорную установку. Однако применение пневматических манипуляторов имеет меньшую перспективу по сравнению с электрическими на перегрузке запасных частей из-за исключения возможности использования магнитных захватов.

4. Электрические манипуляторы МПЭ-250 (кривая МП) могут обеспечить положительный эффект при эксплуатации на участках комплектации прежде всего в случаях группового применения партиями до 3 и более единиц оборудования. Применение единичных манипуляторов эффективно в диапазоне 2300—3500 т грузооборота.

Зона «Д» на кривой МП показывает, что в случае использования двух манипуляторов МПЭ-250 экономический эффект по сравнению с ручной комплектацией будет положительным при грузоподъемности свыше 4500 т. В этом случае положительный эффект от использования 1-го манипулятора (в диапазоне грузооборота кс) будет нейтрализован отрицательным эффектом в диапазоне ст.

5. Ордината Q позволяет установить, что в точке «к» (2300 т грузооборота) затраты при применении МПЭ-250 сопоставимы с ручной комплектацией; применение консольных кранов более эффективно, но требует использования двух кранов и двух операторов; ШБМ-150 обеспечивает минимальные затраты при использовании одного оператора.

2015-07-04

2015-07-04 968

968