Шиноремонтный участок предназначен для демонтажа и монтажа колес и шин, замены покрышек, ТР камер и дисков колес, а также балансировки колес в сборе. При этом мойку и сушку колес перед их демонтажем при необходимости выполняют здесь же или в зоне УМР, где имеется шланговая моечная установка.

Технологический процесс на шиномонтажном участке выполняют в порядке.

Схема технологического процесса на шиномонтажном участке

Колеса, снятые с автомобиля на посту, транспортируют на шиномонтажный участок с помощью специальной тележки. До начала ремонтных работ колеса временно хранят на стеллаже. Демонтаж шин выполняют на спе‑

циальном демонтажно-монтажном стенде в последовательности, предусмотренной технологической картой. После демонтажа покрышку и диск колеса хранят на стеллаже, а камеру на вешалке.

Техническое состояние покрышек контролируют путем тщательного осмотра с наружной и внутренней стороны с применением ручного пневматического бортрасширителя (спредера).

|

|

|

Посторонние предметы, застрявшие в протекторе и боковинах шин, удаляют с помощью плоскогубцев и тупого шила. Посторонние металлические предметы в покрышке могут быть обнаружены в процессе диагностирования с помощью специального прибора. При проверке технического состояния камер выявляют проколы, пробои, разрывы, вмятины и другие дефекты. Герметичность камер проверяют в ванне, наполненной водой и оборудованной системой подвода сжатого воздуха.

Контрольный осмотр дисков выполняют для выявления трещин, деформаций коррозии и других дефектов. В обязательном порядке проверяют состояние отверстий под шпильки крепления колес. Ободья от ржавчины очищают на специальном станке с электроприводом. Мелкие дефекты ободьев, такие как погнутость, заусенцы, устраняют на специальном стенде и с применением слесарного инструмента.

Ошиповку производят на специальном стенде, в случае если шина не имеет, сформированных отверстий под шипы они сверлятся на пневматическом сверлильном станке, который обеспечивает необходимую, высокую частоту вращения сверла.

Технический исправные покрышки, камеры и диски монтируют, и демонтирую на одном и том же стенде. Давление воздуха в шинах должно соответствовать нормам, рекомендованным заводом-изготовителем. Шиномонтажный участок оборудуют эталонным манометром, по которому периодический проверяют рабочие манометры. После монтажа шин обязательно осуществляют балансировку колес в сборе на специальном стенде.

Шиномонтажное отделение обеспечивают необходимой технической документацией, в том числе технологическими картами на выполнение основных видов работ, и соответствующим технологическим оборудованием.

‑

|

|

|

\

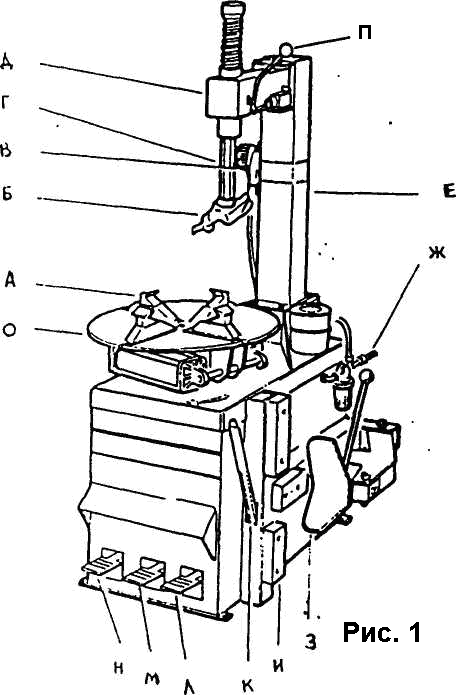

| А) | Блокировочные зажимы |

| Б) | Цельная револьвернаяu головка |

| В) | Пистолет подкачки |

| Г) | Рабочая рука |

| Д) | Горизонтальная стойка |

| Е) | Вертикальная стойка |

| Ж) | Подача воздуха |

| 3) | Отделитель |

| И) | Опоры колеса |

| К) | Рычаг подъема пятки |

| Л) | Педаль управления отделителем |

| М) | Педаль управления зажимами |

| Н) | Педаль управления реверсом |

О) Самоцентрующаяся платформа

П) Рычаг блокировки

3.2.2 Регулировка развала и схождения передних колёс

Для обеспечения устойчивости, управляемости автомобиля, минимального

расхода топлива и нормального износа шин передние колёса устанавливаются с

некоторыми отклонениями от плоскости движения автомобиля – углы установки

управляемых колёс:

> продольного наклона шкворня.

> развала колёс.

> поперечного наклона шкворня.

> схождения.

6.1 Регулировка углов установки колёс

Регулировку углов установки колёс рекомендуется проводить на стендах

таких моделей, как 1119М, К-111, К-610, ПКО-1, ПКО-4, РК-1 и др.

Регулировку следует производить в следующей последовательности:

. регулировка развала колёс;

. регулировка продольного наклона шкворня;

. регулировка схождения

Регулировка производится при надёжно закреплённых маятниковом рычаге,

механизме рулевого управления, рулевой трапеции, верхних и нижних рычагов

передней подвески, отрегулированных подшипниках ступиц передних колёс,

исправной передней подвеске и рулевой трапеции, нормальном давлении в

шинах. При проверке углов колёса автомобиля должны стоять в положении

прямолинейного движения. Регулировка развала и продольного наклона шкворня

производиться изменением количества регулировочных прокладок 3. Изменение

равного количества прокладок в переднем и заднем креплении оси верхнего

рычага изменяет развал колеса. Одна прокладка толщиной 1,0 мм изменяет

развал колеса примерно на 12'.

Регулировка продольного наклона шкворня производится изменением

количества прокладок 3 только в переднем или заднем креплении оси верхнего

рычага. Одна прокладка изменяет наклон шкворня примерно на 25'.

6.2 Регулировка схождения колёс

Регулировка схождения передних колёс производится поворотом

регулировочных трубок боковых рулевых тяг. Регулировка по наружным боковым

поверхностям шин производится на стенде. Перед регулировкой нужно найти

точки равного бокового биения шин и повернуть колёса так, чтобы они

расположились в горизонтальной плоскости. Если при прямолинейном движении

занимало правильное положение (верхние спицы рулевого колеса располагались

горизонтально), а величина схождения отличалась от номинальной не более 3-4

мм, то регулировку схождения можно производить изменением длины боковой

тяги. Для этого нужно ослабить затяжку болтов 3 хомутов 4. Затем

поворачивать с помощью бородка 1 регулировочную трубку 2 до тех пор, пока

величина схождения не будет соответствовать номинальной. Повернуть хомуты

так, чтобы ушки хомутов были направлены в одну сторону и лежали в одной

плоскости. Затянуть болты 3 моментом 15-18 Н(м (1,5-1,8 кгс(м).

Если перед регулировкой разбирались рулевые тяги с изменением их длины,

регулировку схождения проводить в следующем порядке:

V установить рулевое колесо в положение движения по прямой (верхние

спицы рулевого колеса расположены горизонтально);

V установить левое колесо в положение движения по прямой, поворачивая

левую регулировочную трубку;

V поворачивая правую регулировочную трубку, отрегулировать схождение;

V повернуть хомуты так, чтобы ушки хомутов были направлены в одну

сторону и лежали в одной плоскости, затянуть болты 3 моментом 15-18

|

|

|

Н(м (1,5-1,8 кгс(м).

3.2.3

3.3 Технологические карты (согласно задания)

2015-07-14

2015-07-14 2384

2384