| Основная причина разрушения элемента изделия | Величина масштаба (М) определяется |

| Разрушение сварных швов и других неразъёмных соединений поверхностей | Отношением длин швов соединений |

| Коррозионное разрушение поверхностей, гидро- и газоабразивное разрушение поверхностей | Отношением площадей изнашиваемых поверхностей |

| Истирание рабочих поверхностей (в т. ч. торцевых и сальниковых уплотнений, подшипников скольжения) | |

| Усталостное и хрупкое разрушение, пластическое деформирование, деструкция или разупрочнение. | Отношением объёмов нагруженных участков элементов. |

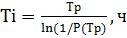

При отсутствии данных об отказах элемента, но известном распределении ресурса для таких элементов (это возможно при известных закономерностях изнашивания элементов), среднюю наработку до отказа элемента (Тi) за период эксплуатации изделия между ремонтами, Тp, во время которых производится его замена или восстановление, следует определять по формуле:

(2)

(2)

где Р(Тр) - вероятность безотказной работы элемента за наработку Тр (формулы 4,6).

Формула (2) даёт нижнюю оценку Тi, т. е. с некоторым запасом.

Таблица 3

Значения параметров b и Кв в зависимости от коэффициента вариации υ

| в | Kв | υ | в | Kв | υ |

| 0,8 | 1,130 | 1,260 | 3,1 | 0,895 | 0,354 |

| 0,9 | 1,050 | 1,110 | 3,2 | 0,896 | 0,343 |

| 1,0 | 1,000 | 1,000 | 3,3 | 0,897 | 0,335 |

| 1,1 | 0,965 | 0,910 | 3,4 | 0,898 | 0,326 |

| 1,2 | 0,941 | 0,837 | 3,5 | 0,900 | 0,316 |

| 1,3 | 0,924 | 0,775 | 3,6 | 0,901 | 0,310 |

| 1,4 | 0,911 | 0,723 | 3,7 | 0,902 | 0,302 |

| 1,5 | 0,903 | 0,678 | 3,8 | 0,903 | 0,297 |

| 1,6 | 0,897 | 0,640 | 3,9 | 0,905 | 0,288 |

| 1,7 | 0,892 | 0,605 | 4,0 | 0,906 | 0,281 |

| 1,8 | 0,889 | 0,575 | 4,5 | 0,913 | 0,253 |

| 1,9 | 0,887 | 0,547 | 5,0 | 0,918 | 0,230 |

| 2,0 | 0,836 | 0,523 | 6,0 | 0,928 | 0,194 |

| 2,1 | 0,886 | 0,498 | 7,0 | 0,935 | 0,168 |

| 2,2 | 0,886 | 0,480 | 8,0 | 0,942 | 0,148 |

| 2,3 | 0,886 | 0,471 | 9,0 | 0,947 | 0,132 |

| 2,4 | 0,887 | 0,444 | 10,0 | 0,951 | 0,120 |

| 2,5 | 0,387 | 0,428 | 12,0 | 0,960 | 0,102 |

| 2,6 | 0,888 | 0,413 | 14,0 | 0,964 | 0,088 |

| 2,7 | 0,889 | 0,398 | 16,0 | 0,969 | 0,077 |

| 2,8 | 0,890 | 0,386 | 18,0 | 0,971 | 0,069 |

| 2,9 | 0,8915 | 0,375 | 20,0 | 0,974 | 0,0625 |

| 3,0 | 0,893 | 0,365 | 25,0 | 0,978 | 0,0510 |

При отсутствии сведений об элементах их средняя наработка до отказа может быть определена ориентировочно по справочным данным с использованием зависимости Тi = 1/ li, ч.

Для учёта рассеяния значений показателей надёжности результаты расчёта могут быть представлены в виде доверительных интервалов (в соответствии с ГОСТ 27503-81). В этом случае рекомендуется значение доверительной вероятности принимать равным 0,8 для всех рассматриваемых вариантов разрабатываемого изделия.

При наличии информации о законах распределения ресурсов элементов расчёт безотказности и долговечности можно выполнить более точно, используя известные методы, например.

2. Определение показателей долговечности.

Оценка долговечности изделия должна включать в себя определение ресурса до текущего, среднего и капитального ремонта, срока службы до списания и составление структуры ремонтного цикла.

За ремонтный цикл рекомендуется принимать ресурс до капитального ремонта, в течение которого планировать проведение текущих (средних) ремонтов. Численные значения ресурсов до плановых ремонтов следует определять на основании анализа структур ППР.

Значение ресурса между текущими ремонтами следует определять по гамма-процентному ресурсу (формулы 5, 7) наименее долговечного быстроизнашиваемого элемента. Периодичность текущих ремонтов следует назначать кратной месячной наработке (при непрерывной эксплуатации 720 ч) или (для малонадёжных элементов) суточной наработке (24 ч).

Значение ресурса до капитального ремонта изделия следует определять по гамма-процентному ресурсу наименее долговечного базового элемента.

К базовым элементам относят основные части изделия, предназначенные для его компоновки и установки других составных частей.

При наличии в изделии элементов с ресурсом значительно большим, чем ресурс быстроизнашиваемых элементов, но меньшим гамма-процентного ресурса базовых элементов, в ремонтный цикл следует включать средние ремонты с периодичностью, равной гамма-процентному ресурсу указанных элементов.

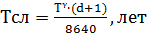

Срок службы до списания непрерывно работающих изделий следует определять по формуле:

(3)

(3)

где d - целесообразное число капитальных ремонтов; для химического оборудования обычно равно 1 - 5; количество капитальных ремонтов должно быть обосновано и назначено с учётом условий эксплуатации и системы предупредительно-планового ремонта.

Для периодически работающих изделий в формулу (3) необходимо вводить коэффициент, учитывающий планируемые простои изделия.

3. Определение показателей ремонтопригодности.

Определение среднего времени восстановления после отказа Тв должно осуществляться по формуле таблицы 5, где Твi - среднее время восстановления элемента.

Продолжительность простоя в каждом из плановых ремонтов следует принимать по данным эксплуатации аналога или дополнительным расчетом, исходя из допущения, что ремонты выполняются одной бригадой последовательным методом по группам сборочных единиц.

Продолжительность текущего ремонта должна определяться по времени, необходимому для замены (ремонта) элементов, лимитирующих безотказность изделия.

Продолжительность среднего ремонта должна определяться по времени, необходимому для замены (ремонта) элементов, имеющих ресурс, равный периодичности средних ремонтов.

Продолжительность капитального ремонта должна определяться временем, необходимым на восстановление базовых элементов.

В дополнение к основному должно учитываться время, затрачиваемое на удаление продуктов переработки, подготовительные операции, разборку изделия и последующую после ремонта сборку, регулировку и испытание.

Техническое обслуживание изделия, осуществляемое без остановки изделия, в расчете надежности не учитывается. При необходимости остановки продолжительность простоя должна определяться аналогично продолжительности простоя в плановом ремонте.

Определение количества плановых ремонтов, общей продолжительности плановых ремонтов, числа отказов и продолжительности простоя в неплановых ремонтах должно осуществляться по формулам таблицы 4.

Данные о структуре ремонтных циклов и продолжительности простоя в плановых ремонтах следует представлять в форме таблицы 4.

3 Определение комплексных показателей надежности и эффективности функционирования.

Комплексными показателями надежности являются коэффициент готовности и коэффициент технического использования, который вместе с тем является показателем эффективности функционирования, т. к. определяет годовой ресурс изделия.

Вторым показателем эффективности функционирования изделия является годовой объем выпускаемой продукции, значение которого зависит от показателей надежности и часовой производительности изделия.

Формулы для определения указанных показателей приведены в таблице 5. Данные формулы справедливы для изделий, предназначенных для непрерывной работы - в таких случаях ресурс между плановыми ремонтами принимают равным их периодичности. Для изделий, работающих периодически, необходимо учитывать перерывы в использовании изделия.

Таблица 4

Показатели системы планово-предупредительных ремонтов изделия

| Наименование показателя | Обозначение | Числовое значение |

| Ресурс между плановыми ремонтами | ||

| текущими, ч | Трт | |

| средними, ч | Трс | |

| капитальными, ч | Трк | |

| Продолжительность ремонтов | ||

| текущего, ч | Тпт | |

| среднего, ч | Тпс | |

| капитального, ч | Тпк |

Таблица 5

2015-07-14

2015-07-14 919

919