Детали машин. Соединения

Учебные материалы

ОГЛАВЛЕНИЕ ч. 2

ДЕТАЛИ МАШИН. ВВЕДЕНИЕ

МАШИНОСТРОИТЕЛЬНЫЕ МАТЕРИАЛЫ

СВАРНЫЕ СОЕДИНЕНИЯ

Введение

Стыковое соединение

Нахлёсточное соединение

Тавровые соединения

Классификация резьб

Геометрические параметры резьбы

Напряжённое состояние в резьбе

Виды разрушения резьбовых деталей

Расчёт незатянутого болтового соединения

Расчёт винтовой стяжки

ДЕТАЛИ МАШИН. ВВЕДЕНИЕ

Понятие «машина» широко вошло в нашу жизнь. Машиностроение – ведущая отрасль хозяйства страны. Её значение определяется тем, что основные производственные процессы во всех отраслях промышленности, транспорта, строительства и сельского хозяйства производятся машинами.

Ярким примером использования комплекса машин является строительство железных дорог:

– необходимые грузы доставляются локомотивами, тракторами, автомобилями, в отдельных случаях – судами, вертолётами, иногда самолётами;

– для подготовки земляного полотна используются экскаваторы, скреперы, бульдозеры, грейдеры;

– укладка путевой решётки производится специальными укладочными кранами, а её погрузка в подвижной состав – козловыми кранами;

– балластировка пути выполняется дозаторами и балластерами;

– уплотнение балласта осуществляется выправочно-подбивочными и шпало-подбивочными машинами;

– планировка балластной призмы выполняется путевыми стругами;

– в процессе эксплуатации железнодорожного пути используются снегоочистители, дрезины, щебнеочистительные машины;

– в промышленном и гражданском строительстве используются башенные, автомобильные и другие краны.

Приведенный перечень можно продолжить. Введение машин на заре развития машиностроения определялось маломощностью человеческого организма: длительно развиваемая мощность – 0,1 кВт. Машины же, созданные интеллектом человека, развивают несравненно более высокую мощность: локомотивы до 8000 кВт; прокатные станы – 75 000 кВт; турбины и электрогенераторы до 2 млн. кВт; космические ракеты – 15 млн. кВт.

Эффективность транспортных машин характеризуется грузоподъ-ёмностью и скоростью перемещения. В настоящее время строятся автомобили грузоподъемностью до 380 т., подъёмные краны – 3000 т и более. Эксплуатационная скорость поездов достигает 400 км/ч, воздушного транспорта – 2000 км/ч. Человек же может нормально нести не более 50 кг, передвигаясь со скоростью до 5 км/ч.

Каждая машина состоит из деталей. Например, самолет содержит несколько миллионов деталей, бульдозер - 22 000 и т.д. Согласно ГОСТ 2.101 «Деталь – изделие, изготовленное из однородного по наименованию и марке материала без применения сборочных операций». Примеры: болт, вал, колесо, шкив, шпонка и т.д. Так, на рис. 2.1 представлены крепёжные детали. Детали более сложной формы – корпус редуктора, станина станка, коленчатый вал ДВС и др.

Рис. 7.1. Крепёжные детали

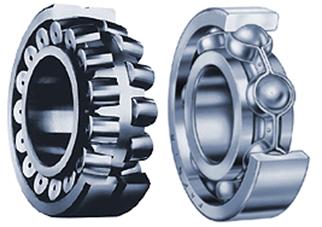

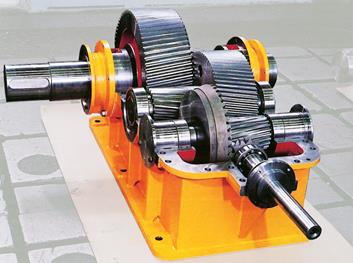

Детали объединяют в сборочные единицы (узлы). «Сборочная единица - изделие, составные части которого подлежат соединению между собой на предприятии-изготовителе сборочными операциями». Соединение можно осуществлять: свинчиванием, склепыванием, сваркой, напрессовкой и тому подобными операциями. Простые сборочные единицы (подшипники, рис. 7.2) могут входить в более сложные, например, в редуктор (рис. 7.3), которые в свою очередь являются узлами изделия (подъёмного крана, например).

Рис. 7.2. Подшипники качения Рис. 7.3. Редуктор

Среди большого разнообразия деталей и узлов машин выделяют такие детали, которые применяются почти во всех машинах, выполняя одинаковые функции (в локомотивах, часах, прокатных станах). Такие изделия называют для краткости деталями машин. Они относятся к деталям машин общего назначения. Основные разделы курса:

– соединения, разъёмные и неразъёмные;

– передачи трением и зацеплением;

– валы, оси, подшипники, муфты – детали, обеспечивающие вращательное движение.

Все другие детали применяются в одном или нескольких типах машин. Они относятся к деталям специального назначения и изучаются в специальных курсах. Такими деталями являются, например, поршни компрессоров и двигателей внутреннего сгорания, барабаны лебёдок и тормозов, шпиндели металлорежущих станков и т.п.

Прочностную и триботехническую (износовую) надёжность деталей машин характеризуют рядом показателей – критериев, важнейшими из которых являются: прочность, жёсткость, износостойкость, виброустойчивость, теплостойкость, жаропрочность и др.

Из раздела «Сопротивление материалов» известны несколько видов прочности: на растяжение-сжатие, изгиб, кручение, срез, смятие, и жёсткости: продольной, изгибной, крутильной.

Основные критерии работоспособности деталей машин – те требования, без удовлетворения которых деталь не сможет быть надёжной и долговечной.

Основные критерии работоспособности и расчёта деталей машин – прочность, жёсткость, износостойкость и др.

Обеспечение прочностной и триботехнической надёжности, т.е. предотвращение преждевременных разрушений деталей и их рабочих поверхностей, является основной задачей проектирования.

Для того, чтобы составить математическое описание объекта расчёта (мА-тематическую модель) и по возможности просто решить задачу, в инженер-ных расчётах реальные конструкции заменяют идеализированными моде-лями, или расчётными схемами, а нагрузки и точки их приложения – услов-ными. Проектирование предполагает два процесса – расчёт и конструирова-ние, которые на определённых этапах ведут параллельно. Основные этапы проектирования:

1) Составление расчётной схемы.

2) Определение нагрузок.

3) Выбор материала.

4) Выполнение проектного расчёта.

5) Вычерчивание деталей и сборочных единиц.

6) Выполнение проверочных расчётов.

Материалы деталей должны соответствовать основным критериям работоспособности и расчёта и требованиям технологичности и экономии.Машиностроительные материалы должны обладать достаточной прочно-стью и жёсткостью и высокой ударной вязкостью для восприятия динами-ческих нагрузок. Этим требованиям отвечают конструкционныестали – сплавы железа с углеродом (обычно до 0,65%) и другими элементами.

Конструкционные стали обладают высокой прочностью, способностью к легированию, термической и химико-термической обработке. Стальные де-тали изготовляют давлением (прокаткой, ковкой, штамповкой), резанием, шлифованием, сваркой. Их литейные свойства низкие. В технике применяют:

а) стали углеродистые обыкновенного качества, регламентируемые по механическим свойствам; используются без термообработки; обозначаются по типу «сталь Ст3 ГОСТ 380-88», где 3 – номер в порядке повышения проч-ности (сталь Ст3используется для валов, в сварных металлоконструкциях кранов и др).

б) стали углеродистые качественные, маркируемые по химическому со-ставу; обозначаются по типу «сталь 45 ГОСТ 1050-88», где 45 – содержание углерода в сотых долях процента (0,45% углерода);); сталь 45 используется для вагонных и локомотивных осей колёсных пар, сталь 55 – для вагонных колёс, локомотивных бандажей, тросов и др.

в) стали легированные содержат кроме железа и углерода другие специ-ально вводимые (легирующие) добавки, наличие которых дополнительно обозначают буквами названия легирующего элемента, например, В – вольф-рам, Г – марганец, М – молибден, Н – никель, С – кремний, Т – титан, Ф – ва-надий, Ю - алюминий; пример обозначения: сталь 30ХГСА ГОСТ 4543-71, где 30 – 0,3% углерода, а также до 1% хрома, марганца и кремния; буква А в конце обозначения свидетельствует о высоком качестве стали (с понижен-ным содержанием серы и фосфора). Другие примеры: сталь 65Г (0,65% С и до 1% Mn), используемая в рессорах и пружинах подвижного состава; сталь 110Г13Л (сталь Гатфильда, 1,1% С, 13% Mn), из которой отливаются стрелоч-ные крестовины, отличающаяся исключительными свойствами – способно-стью упрочняться под действием ударных нагрузок.

Стали качественные и легированные подвергают термической и химико-термической обработке для повышения характеристик прочности и износо-стойкости. Термическую обработку применяют для повышения механиче-ских характеристик без изменения химического состава сталей. Для сталей применяют следующие виды термической обработки: отжиг, нормализацию, закалку с отпуском, улучшение (закалку с высокотемпературным отпуском) и др.

Химико-термическая обработка заключается в насыщении поверхности детали элементами, повышающими твёрдость и износостойкость при сохра-нении высокой ударной вязкости сердцевины. Насыщение азотом называ-ется азотированием, насыщение углеродом – цементацией.

Чугуны – сплавы железа и углерода с содержанием последнего 2,2…4,3%. Если углерод в структуре чугуна представлен виде химического соединения Fe3C (цементита), то такие чугуны называют белыми. Они плохо обрабатыва-ются и применяются для литых изделий в деталях с отбеленной поверхно-стью, например, для шкивов плоскоремённых передач с целью повышения твёрдости, износостойкости и коррозионной стойкости рабочей поверхности.

Серые чугуны содержат углерод в виде графита, их пластичность практи-чески равна нулю. Выплавляют серые чугуны СЧ 15, 20, 25, 30, 35 по ГОСТ 1412-85 и чугуны повышенной прочности с шаровидным графитом ВЧ 35, 40, 45, 50, 60, 70 по ГОСТ 7293-85. Из серых чугунов отливают корпусные детали редукторов, крышки подшипников, станины, стойки, плиты и др.

Высокопрочные чугуны (ВЧ35, ВЧ40 и т.д.) используются для отливок зубчатых колёс, барабанов механизмов подъёма, коленчатых валов ДВС и др.

Сплавы цветных металлов выполняют на основе алюминия, меди, олова и других металлов. Сплавы на основе алюминия и магния имеют высокую удельную прочность. Алюминиевые сплавы подразделяют на деформируемые (дюралюмины) и литейные (силумины). Применяют для корпусных деталей и в авиационной технике.

Многие цветные металлы используют как антифрикционные материалы, применяемые в узлах трения.

Латунь – сплав меди с цинком. Однофазная латунь – деформируемая (например, патронная латунь), двухфазная – литейная, используемая как антифрикционный материал.

Бронза – сплав меди со всеми элементами, кроме цинка. Обладает высо-кими антифрикционными свойствами, сопротивлением коррозии и техноло-гичностью. Наилучшие антифрикционные свойства у оловянистых бронз, на-пример, БрО10Ф1 ГОСТ 613-79, которая используется в опорно-осевых подшипниках тяговых электродвигателей локомотивов. Безоловянистые бронзы, например, БрА10Ж4Л ГОСТ 493-79, обладают высокими механиче-скими характеристиками, но их антифрикционные свойства хуже, чем оловянистых.

Пластические массы – материалы на основе высокомолекулярных ор-ганических соединений. По природе смол пластмассы подразделяют на тер-мореактивные и термопластичные. Термореактивные смолы в процессе из-готовления под действием высокой температуры становятся неплавкими (текстолит, гетинакс, стеклопласты и др.). Термопластичные пластмассы, размягчающиеся при высокой температуры, пригодны для повторного ис-пользования (полиэтилен, фторопласты, полиамиды, полиуретаны и др.).

Из рассмотренных в данном разделе шести этапов проектирование конкретной детали имеет свою специфику. В то же время при проектировании деталей присутствует много общих положений. Основным критерием работоспособности большинства деталейявляется прочность. Непрочные детали не могут работать. Прочность оценивают несколькими способами:

– с помощью допускаемых напряжений;

– запасами прочности;

– по вероятности неразрушения и др.

Для того, чтобы реализовать эти способы, надо знать максимальные на-пряжения в опасных (расчётных) точках детали. А для этого надо знать на-грузку.

По характеру изменения нагрузок (напряжений) их подразделяют на ста-тические и циклические. Статическими называют нагрузки, медленно из-меняющиеся во времени. Обычно они нарастают постепенно от нуля до сво-его максимального значения и остаются практически неизменными в течение длительного времени. Такими нагрузками являются, например, вес деталей, силы предварительной затяжки болтов и др. В большинстве случаев характер изменения нагрузок и напряжений совпадает (рис. 8.1).

Циклическое напряжение характеризуется параметрами цикла: амплитудными  или

или  и средними

и средними  или

или  напряжениями цикла и коэффициентом асимметрии цикла R.

напряжениями цикла и коэффициентом асимметрии цикла R.

. (8.1)

. (8.1)

| |||

|

Рис. 8.1. Статическая нагрузка Рис. 8.2. Асимметричный цикл

Частный случай асимметричного нагружения - пульсирующий (отнуле-вой) цикл (рис. 8.3).

Цикл нагружения, в котором максимальное и минимальное напряжения равны по модулю, но противоположны по знаку, называют симметричным (знакопеременным, рис. 8.4).

| |||

| |||

Рис. 8.3. Пульсирующий цикл Рис. 8.4. Симметричный цикл

При статическом нагружении допускаемое напряжение определяют по формуле:

, (8.2)

, (8.2)

где  – предельное напряжение, МПа; для пластичных материалов

– предельное напряжение, МПа; для пластичных материалов  , для хрупких материалов

, для хрупких материалов  ,

,  – предел текучести;

– предел текучести;  – предел прочности; предельные напряжения принимают по справочным данным, опредённым по диаграммам растяжения (рис. 8.5); s – коэффициент запаса прочности для рассчитываемой детали.

– предел прочности; предельные напряжения принимают по справочным данным, опредённым по диаграммам растяжения (рис. 8.5); s – коэффициент запаса прочности для рассчитываемой детали.

При циклическом нагружении для симметричного цикла  . Предел выносливости

. Предел выносливости  определяют по кривой усталости (рис. 8.6).

определяют по кривой усталости (рис. 8.6).

| |||

|

Рис. 8.5. Диаграммы растяжения Рис. 8.6. Кривая выносливости

Пример 11. Рассчитать допускаемое нормальное напряжение полосы из стали 40ХН с пределом текучести  = 320 МПа, коэффициент запаса по текучести s = 1,7.

= 320 МПа, коэффициент запаса по текучести s = 1,7.

Решение:

Допускаемое напряжение – формула (8.2):

МПа.

МПа.

2015-07-14

2015-07-14 2194

2194