6.1. Введення в експлуатацію та обслуговування офсетних друкарських машин

Метою проведення пусконалагоджувальних робіт є доведення обладнання до стану, що забезпечує виконання усіх видів робіт з досягненням кількісних та якісних показників, що передбачені технічними умовами, паспортом та інструкцією по експлуатації даного устаткування.

Періодом освоєння обладнання називають час, що необхідний робітникам, які обслуговують нове устаткування, для набуття практичних навичок у роботі, регулюванні та налагодженні. Освоєння обладнання проходить у процесі випуску тиражної продукції. Для офсетних аркушевих друкарських машин (в залежності від їх технологічних особливостей) час освоєння може тривати від 15 до 24 змін. У період обкатки обладнання працює на знижених швидкостях. Орієнтовна тривалість періоду обкатки складає 50 змін. Після закінчення періоду обкатки проводиться повторна перевірка обладнання на технологічну точність (перша перевірка обладнання на технологічну точність проводилася під час приймання машини в експлуатацію). Надалі ці перевірки рекомендується проводити не рідше одного разу на рік (доцільно — після чергового планового ремонту).

|

|

|

Періодичне технічне обслуговування — це обслуговування, що виконується через певні, встановлені в експлуатаційній документації значення виробітку чи інтервали часу. Періодичність технічного обслуговування — інтервал часу чи виробітку між даним видом технічного обслуговування (ремонту) та наступним таким самим чи іншим видом більшої складності. Періодичне технічне обслуговування включає в себе кожнозмінне та періодичне (огляд) обслуговування машини. Раніше рекомендувалося проводити кожнозмінне, щомісячне та щоквартальне обслуговування устаткування.

РОЗДІЛ 6

344___________________________________;_____________________ Розділ 6

Кожнозмінне обслуговування включає: зовнішній огляд, змазування та чищення машини; виправлення дрібних несправностей; регулювання окремих механізмів; контроль за правильністю технічної експлуатації машини. Кожно-змінний огляд здійснюють робітники, що обслуговують машину та робітники ремонтної служби. Доцільно вести журнал обліку технічного стану, техобслуговування та ремонтів кожної одиниці устаткування. Усі операції щоденного огляду виконуються, як правило, без порушення технологічного процесу (під час перерв у роботі машини).

При двозмінній роботі друкарського устаткування рекомендується проводити приблизно 10—11 оглядів на рік. Огляди проводять робітники технічної служби та штат робітників, що обслуговують дану машину.

Експлуатаційна документація на обладнання встановлює терміни, види та перелік робіт, що виконуються під час огляду устаткування, зокрема, обов'язково виконується генеральне чищення машини. її виконує обслуговуючий персонал машини не рідше одного разу на місяць. Дотримання термінів та виконання повного обсягу робіт встановлених експлуатаційною документацією продовжує термін експлуатації обладнання.

|

|

|

Ремонтні роботи поділяються на планові та непланові (аварійні). Плановий ремонт — це ремонт, який здійснюється у відповідності до вимог нормативно-технічної документації. Плановий ремонт поділяється на поточний (малий), середній та капітальний.

Поточний (малий) ремонт — мінімальний за обсягом плановий ремонт машини, під час якого шляхом заміни чи відновлення невеликої кількості запчастин, що швидко зношуються та регулюванням механізмів забезпечується нормальна експлуатація обладнання до чергового планового ремонту. Середній ремонт — ремонт, під час якого відбувається часткове розбирання машини з метою заміни чи відновлення зношених запчастин на термін до чергового планового середнього чи капітального ремонту. Капітальний ремонт — найбільший за обсягом вид планового ремонту, під час якого відбувається повне розбирання машини, заміна усіх зношених деталей та вузлів новими чи відремонтованими, ремонт базових деталей. Після капітального ремонту машина повинна бути повністю відновлена та відповідати усім вимогам, що висувають до нового обладнання як стосовно точності, так і стосовно продуктивності. На сьогоднішній день ситуація складається таким чином, що обладнання вигідніше обновити, ніж капітально

КОНТРОЛЬ ЯКОСТІ_________________________________________________ 345

КОНТРОЛЬ ЯКОСТІ_________________________________________________ 345

ремонтувати. Адже капітальний ремонт морально застарілого обладнання фактично означає відсутність технічного прогресу, тобто робить неможливим обладнання виробництва новішим та продуктивнішими устаткуванням. Капітальний ремонт — неефективна операція, але деколи вимушена.

Неплановим (аварійним) ремонтом називають ремонт» що непередбачений планом ремонту обладнання. Частіше причиною ремонту стає поломка чи аварія. Поломка — примусовий вихід з ладу машини у зв'язку з пошкодженням вузлів, механізмів та окремих частин. Збитки рід поломки обмежуються вартістю робіт по відновленню машини: оплата праці по ремонту машини, відновлення деталей та вартість замінених деталей та вузлів. Аварія — це примусовий вихід машини з ладу в зв'язку з поломкою чи пошкодженням важливих вузлів, механізмів чи окремих деталей машини, що призвело до руйнування машини чи зупинки виробництва. Збитки від руйнування — це пошкодження будівлі, енергосистеми чи створення загрози для безпеки людей. Збитки від зупинки виробництва — це штрафні санкції за невиконання взятих на себе зобов'язань.

Як переконливо доводить статистика, основними причинами аварій є порушення правил технічної експлуатації (відсутність змазки, підвищена товщина декеля, невиконання вимог виробника до приміщень, електроживлення, режимів роботи, незадовільне позмінне обслуговування тощо); низька якість монтажних та пусконалагоджувальних робіт, прихований брак у деталях машини, недостатня кваліфікація робітника, незадовільне утримання робочого місця, недотримання графіків планово-попереджувальних ремонтів тощо. З метою вивчення та запобігання виникненню аварійних ситуацій у роботі устаткування, бажано вести облік аварій у роботі кожної машини.

6.2. Класифікація видів контролю якості процесів і продукції

Усі властивості продукції можуть бути визначені якісно-об'єктивними методами, які дають кількісну оцінку, або органолептичними, коли параметри не піддаються вимірюванню, наприклад, суб'єктивна оцінка важливості того чи іншого параметра. Контроль якості спрямований на перевірку відповідності властивостей об'єкта встановленим вимогам і грунтується на вимірюванні досліджуваного

|

|

|

346__________________________________________________________ Розділ б

параметра та прийнятті рішення про відповідність його значень вимогам. У випадку допускового контролю достатньо переконатися — знаходиться чи ні значення параметра в межах допуску.

Технічний контроль — це перевірка відповідності продукції до технічних вимог, встановлених технічною документацією. В процесі контролю проводиться збір первинної інформації про стан об'єкта, що вивчається та оцінюється відповідністю показників його властивостей до встановлених норм, критерій, вимог. Контроль проводиться на стадіях розроблення, виготовлення та експлуатації продукції.

Розрізняють наступні види контролю: контроль якості технологічного процесу та продукції і їх проектування, виробничий та експлуатаційний, неперервний і періодичний, інспекційний та відомчий контроль, а також технічний огляд та державний нагляд. Приклад контролю якості процесу роботи офсетної аркушевої друкарської машини за технологічними показниками показаний на рис. 6.1. Контроль якості продукції здійснюється через перевірку характеристик властивостей продукції. Контроль проектування продукції здійснюється на стадії розмітки оригіналу, розробки макету верстки і полягає у перевірці відповідності їх до технологічної карти-наряду, технологічної документації та видавничої специфікації, встановлених технічних вимог, норм. Виробничий контроль відноситься до стадії виготовлення продукції і полягає в оцінці відповідності результатів виробничого процесу вимог стандартів, технічних умов. Неперервний та періодичний контроль продукції характеризується тим, що надходження інформації, аналіз та її оцінювання відбуваються постійно або через встановлені інтервали часу.

Схема видів контролю, які використовуються на практиці і класифікуються за певними ознаками показана на рис. 6.2.

|

|

|

У системі якості доцільно проводити такі основні види контролю, випробувань та обстежень: вхідний контроль та контроль якості сировини, поліграфічних матеріалів, напівфабрикатів, комплектувальних виробів, деталей, складальних одиниць у процесах їх зберігання, транспортування; контроль готової продукції та її випробування; контроль параметрів обладнання, оснащення, інструментів, систем енергозабезпечення та виробничого середовища, систем транспортування; контроль дотримання технологічної дисципліни, конструкторський контроль і нагляд за виробництвом; метрологічний контроль та нагляд; аналіз рекламацій

КОНТРОЛЬ ЯКОСТІ

| Якість роботи аркушевих офсетних машин | |||||||||||||||||||||||||||

| фарбовий та зволожу- | аркушепровідна система | ||||||||||||||||||||||||||

| друкарський апарат | вальний апарат | (точність | суміщення фарб) | ||||||||||||||||||||||||

| величина | величина | сталість | X | ||||||||||||||||||||||||

| і напрям | розтиску- | рівномір- | нанесення | X | сЬ с— г | о >, | |||||||||||||||||||||

| ковзання | вання | ність | фарби | ш | QJ Cu | CO | о ^ | ||||||||||||||||||||

| нанесення | і розчину | о | О) | ||||||||||||||||||||||||

| фарби | на форму | А | J3 | Cu | л 2 | ||||||||||||||||||||||

| і розчину | при не- | .У і | |||||||||||||||||||||||||

| на форму | змінних | X >» | ас | 32 32 | аг Д | ||||||||||||||||||||||

| режимах | о сх | о | со OQ | н о- | |||||||||||||||||||||||

| друку | |||||||||||||||||||||||||||

| ОДНОГО | сумарна | ||||||||||||||||||||||||||

| передавання | точність | ||||||||||||||||||||||||||

Рас. 6.1. Контроль якості процесу друкування на аркушевих офсетних машинах

за технологічними показниками

| Види | контролю | ||||||||||||||||||||||||||||||||||

| за місцем | |||||||||||||||||||||||||||||||||||

| за кількістю | |||||||||||||||||||||||||||||||||||

| проведення у виробничому | контрольованих об'єктів | за ступенем постійності | за організацією | ||||||||||||||||||||||||||||||||

| процесі | |||||||||||||||||||||||||||||||||||

| і | |||||||||||||||||||||||||||||||||||

| ний | S 32 | ||||||||||||||||||||||||||||||||||

| ЇЙ | ова | ш CQ О | |||||||||||||||||||||||||||||||||

| ідний | токовий | прийомі | цільний | бірковий | операцій | нтролюв уп опера | стійний | ріодични | централі | централі | |||||||||||||||||||||||||

| X | о | ш | о | О Cu | о | QJ | qj | ||||||||||||||||||||||||||||

| ш | с | я | и | ш | а | с | а | я | |||||||||||||||||||||||||||

Pwc. 6.2. Класифікація видів контролю

348__________________________________________________________ Розділ 6

348__________________________________________________________ Розділ 6

(внутрішніх та зовнішніх). Роботи з контролю та випробувань повинні бути добре спланованими та задокументованими.

При розробленні методик контролю повинні враховуватись такі аспекти: вибір або контракт, для яких розробляються методики контролю; стадії, на яких здійснюються методики контролю; персонал, який виконує методики контролю; характеристики, які підлягають контролю; тип контролю (вибірковий або суцільний); критерії приймання продукції; тип інформації, яка підлягає реєстрації у документації та система ведення реєстраційних записів. Необхідно встановити баланс між різними видами контролю продукції, а саме: вхідним, на виробництві, готової продукції. Обсяг цих робіт буде залежати від рівня якості, очікуваної замовником, від засобів контролю, які є на підприємстві.

Для найбільш ефективного використання методів контролю в поліграфії необхідно провести їх класифікацію, яку раціонально здійснити за загальною для декількох методів ознакою, наприклад, за способом визначення показника якості.

Методи визначення показників якості відбитків поділяються на візуальні, електронні та статистичні. До візуальних методів контролю якості друкарських відбитків відносяться методи, в яких використовуються знання та досвід групи експертів або спостерігачів. Експерт (контролер) розглядає в натуральному чи збільшеному вигляді повне зображення на відбитку, або його окремі елементи, і в результаті візуального спостереження визначає розміри відхилення контрольного показника від норми. Для об'єктивізації даних візуального методу вимірювання можуть бути додатково використані елементи статистичних та електронних способів контролю. На етапі поопераційного контролю (в процесі друкування тиражу) цей метод застосовується для оцінки відповідності окремих показників якості до еталонного взірця (оригіналу). Наприклад, перевіряється відповідність оптичної густини до заданого значення і рівномірність її розподілення по всьому полю відбитка, деформація друкарських елементів. На етапі вихідного контролю візуальний метод використовується для оцінки якості відбитка за загальними показниками: здійснюється зовнішній огляд відбитка для виявлення відхилень у геометричних розмірах та визначення відповідності відбитка до оригінала, окрім того, перевіряється дотримання правил зберігання і транспортування друкованої

КОНТРОЛЬ ЯКОСТІ________________________________________________ 349

продукції та інші показники. Але даний метод контролю є суб'єктивним.

Останнім часом у поліграфічному виробництві частішого і ширшого застосування знаходять електронні методи контролю. Завдяки високій точності, швидкодії та об'єктивності вимірів, електронні методи найбільш широко використовуються на етапі поопераційного контролю технологічних процесів друкування. До електронних методів контролю показників якості відносяться методи, в яких використовуються електронні засоби вимірювання величини показника, який контролюється. Перетворення вимірюваної фізичної величини у форму, зручну для візуального спостереження, здійснюється електронним обчислювальним пристроєм. Принцип побудови обчислювального блока електронного пристрою може включати елементи методу статистичного контролю.

До статистичних методів контролю показників якості друкованої продукції відносяться методи, в яких експериментальні дані, одержані візуальними та електронними методами, обробляються з застосуванням теорії ймовірності та математичної статистики. Необхідність виділення у самостійний розділ статистичних методів контролю якості відбитків пояснюється виключно складністю сучасного технологічного процесу поліграфічного виробництва, який характеризується великою кількістю зовнішніх та внутрішніх факторів, що впливають на якість протікання процесу та його результати. Різноманітність зв'язків, які утворюються та роблять неможливими їх розчленування примушує контролера-дослідника у кожному окремому випадку спостерігати лише сумарний ефект дії багатьох факторів, з яких один, або декілька становлять для нього самостійний інтерес, а інші, менш важливі, — такі, що спотворюють кінцевий результат дослідження.

Особливо зручно для контролю роботи друкарської машини та якості відбитків застосовувати контрольні шкали тест-форми, які складаються визначеним чином з розташованих тест-об'єктів (лінії, растрові елементи тощо), що дозволяють оцінювати якість відбитків. З метою комплексної оцінки визначених факторів застосовуються тест-форми (шкали), що складаються з декількох тест-об'єктів. Шкали, як правило, мають невеликі розміри та розміщуються на вільних ділянках паперового аркуша, що не зайняті основним зображенням. Зазвичай, їх розміщують вздовж твірної формного циліндра.

350__________________________________________________________ Розділ 6

Існують загальні вимоги, що висуваються до тест-шкал контролю роботи друкарських машин та якості відтворення оригіналів друкарським способом. Тест-шкали повинні давати швидку оптичну реакцію на основні дефекти, що виникають у процесі друкування, та вказувати на них. Тест-шкали повинні бути універсальними та застосовуватися в процесах, у яких використовуються різні формні та друкарські матеріали, необхідна гранична можлива диференціація контрольних елементів тест-шкал, спрямована на те, щоб один чи сукупність деяких контрольних елементів однозначно визначали тільки один параметр друкарського процесу чи сигналізували про його порушення.

Елементи, з яких складаються тест-шкали, умовно поділяються на сигнальні та вимірювальні. Сигнальні елементи служать для візуального контролю за порушенням процесу друкування, вимірювальні — для контролю за допомогою приладів. Тест-шкали, окрім цього, поділяються на такі, які характеризують кількісні (кількість друкарської фарби та зволожувального розчину, який наноситься на форму; тиск, який виникає при друкуванні тощо) та якісні (оптична густина, суміщення окремих фарб тощо) показники друкарського процесу.

Таким чином, шкали містять тест-об'єкти, які у випадку порушення процесу друкування змінюються, що легко визначити візуально чи за допомогою вимірювальної техніки та обчислити ці зміни в разі потреби статистичними методами.

6.3. Перевірка роботи аркушевих офсетних машин за технологічними показниками

Перевірка роботи друкарських машин потрібна для введення обладнання в експлуатацію після проведення пусконалагоджувальних чи ремонтних робіт. Випробування машини дозволяє своєчасно визначити якість збирання та монтування, яке у значній мірі впливає на працездатність та довговічність машини. Випробування змонтованого обладнання здійснюється прокручуванням машини вручну, вхолосту та під навантаженням.

Прокручування вручну дозволяє запобігти поломці машини у випадку її невірного збирання. В процесі обкочування друкарської машини вхолосту та під навантаженням перевіряється; легкість та рівномірність ходу, безшумність роботи; безвідмовність дії усіх механізмів машини та особливо механізмів управління та блокування; дія системи

КОНТРОЛЬ ЯКОСТІ_________________________________________________ 351

подавання мастила до поверхонь, що труться; температура нагрівання до підшипників. Швидкість роботи машини та навантаження під час випробувань повинні бути спочатку мінімальними, а потім поступово зростати до робочих величин.

Легкість, рівномірність та безшумність ходу машини характеризує точність збирання та монтування, підвищує довговічність роботи машини, знижує потужність, що споживає машина.

Обов'язковою умовою обкочування є перевірка безвідмовності роботи блокувальних пристроїв, тому що вони відіграють велику роль у запобіганні нещасних випадків. Одночасно повинні бути перевірені засоби вмикання тиску, самонакладів, передавальних валиків, відкидання розкочувальних та накочувальних валиків та інші засоби управління друкарською машиною.

При випробуванні змащувальних пристроїв слід перевірити відсутність витікання машинного мастила через сальники та з'єднання мастилопроводу, надійність подавання мастила. Під дією централізованої системи змащування можна робити висновок за витрачанням мастила та тиском у мастилосистемі.

За нагріванням підшипників роблять висновок про правильність збирання машини. Так, температура підшипників кочення не повинна перевищувати 70 °С, а підшипників ковзання — 60 °С.

Під час випробовувань під дією навантаження необхідно умови випробувань максимально наблизити до робочих умов. Під час роботи машини з ввімкнутим тиском не повинні порушуватися регулювання машини. У випадку несправностей з'ясовують причини порушень регулювання та тільки після ліквідації цих причин здійснюють повторне регулювання машини. Після обкочування машини проводять технологічні випробовування, які мають на меті перевірити якість друкованої продукції та відповідність технічних характеристик машини до паспортних даних.

Метою перевірки роботи машини є отримання відбитка необхідної якості. Раніше на поліграфічних підприємствах оцінка технічного рівня друкарських машин здійснювалася у відповідності до вимог ОСТ 29.70. Незважаючи на те, що деякі положення стандарту застаріли, загальні принципи, за якими ведеться оцінка роботи машини, є незмінними.

Процес перевірки повинен охоплювати: підготовку та контроль матеріалів (друкарська форма, офсетне полотно, папір, фарба, зволожувальний розчин, розчини для

Розділ 6

обробки форми та офсетного полотна та таке інше); налагодження основних вузлів машини у відповідності з вимогами нормативно-технічної документації; пробне друкування з дотриманням необхідних умов; відбір виборок контрольних відбитків; інструментальну обробку відбитків з урахуванням рекомендацій за терміном їх зберігання та часу закріплення фарби; аналіз результатів випробувань (типові розрахунки) та заключення про припинення чи про необхідність проведення нових досліджень.

обробки форми та офсетного полотна та таке інше); налагодження основних вузлів машини у відповідності з вимогами нормативно-технічної документації; пробне друкування з дотриманням необхідних умов; відбір виборок контрольних відбитків; інструментальну обробку відбитків з урахуванням рекомендацій за терміном їх зберігання та часу закріплення фарби; аналіз результатів випробувань (типові розрахунки) та заключення про припинення чи про необхідність проведення нових досліджень.

Перевірка роботи аркушевих офсетних машин здійснюється за показниками, які дозволяють об'єктивно оцінити якість роботи друкарського та фарбового апаратів, аркуше-провідної системи друкарської машини: розміром розтискування та розміром й напрямом ковзання; рівномірністю та стабільністю накочування фарби на друкарську форму; точністю подавання, точністю передавання та точністю двостороннього друку (рис. 6.1).

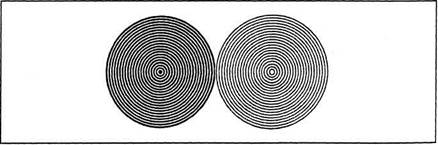

Робота друкарського апарата оцінюється розміром спотворень спеціальних тест-форм, що відтворені на відбитку. Спотворення друкарських елементів визначають розміром розтискування та розміром й напрямком ковзання. Розтискування можна визначити за спеціальними елементами контрольної шкали (рис. 6.3). Ці елементи є системами концентричних ліній сталої товщини з просвітом в одній половині 20 мкм, а в іншій — 40 мкм.

|

Рис. 6.3.

Елементи контрольної

шкали для контролю

ковзання

Колова форма ліній дозволяє визначити не лише ступінь, а й напрямок ковзання. Якщо проміжки не затягнуті фарбою та концентричні елементи шкали не деформовано — ковзання відсутнє (рис. 6.4, а). Якщо в одному напрямку затягнуті проміжки шириною 20 мкм — це ковзання, а 40 мкм — ковзання значне (рис. 6.4, б). Елементи контрольної шкали дозволяють також визначити наявність дроблення зображення, як це показано на рис. 6.4, в. Розмір розтискування дозволяє оцінити точність та жорсткість друкарського апарата та правильність його налагодження.

КОНТРОЛЬ ЯКОСТІ

|

Рис. 6.4. Приклад

спотворень елементів контрольної шкали

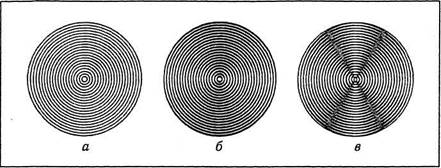

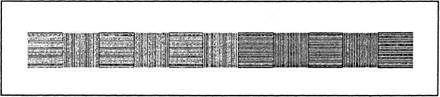

Ковзання характеризується збільшенням ширини штрихів у осьовому чи дотичному напрямках. Визначення розміру та напрямку ковзання виконується за допомогою контрольних елементів штрихової шкали, що можуть мати різний вигляд (рис. 6.5 та 6.6). Контрольні елементи зображені на рис. 6.5 являють собою чергування взаємно перпендикулярних (горизонтальних та вертикальних) груп штрихів, що мають різну ширину при однаковому кроці їх розташування (лініатури 48 лін/см). За суміщенням оптичних густин сусідніх полів шкали можна говорити про розмір та напрямок ковзання, через те, що ковзання — це збільшення ширини штриха, а відповідно, й збільшення оптичної густини поля. Вимірювання здійснюються за допомогою денситометра.

|

Рис. 6.5.

Елементи контрольної

шкали для визначення

ковзання та чіткості

продруковування

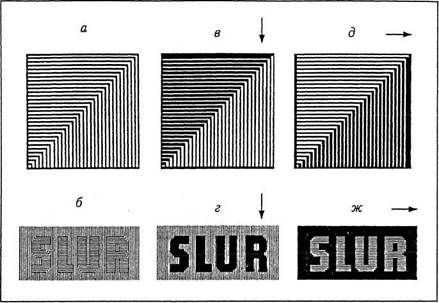

Елементи контрольної шкали для визначення наявності ковзання в одному з напрямків можуть також складатися з горизонтальних та вертикальних смуг однакової частоти та ширини, що розташовані перпендикулярно одна до одної (рис. 6.6, а). В іншому випадку (рис. 6.6, б) елементи контрольної шкали також складаються з горизонтальних та вертикальних смуг, що утворюють слово, яке виділяється та стає видимим лише при умові наявності розтискування та змінює ширину штриха у горизонтальному та вертикальному напрямках по-різному, збільшуючи ширину ліній лише в одному напрямку. Якщо слово «SLUR» темне на світлому фоні (рис. 6.6, г), це вказує на двоєння за колом циліндра, а якщо воно світле на темному фоні (рис. 6.6, ж), то спостерігається двоєння вздовж твірної циліндра.

23 Мельников

Розділ 6

|

Рис. 6.6.

Приклад спотворень

елементів

контрольної шкали

(на рисунку стрілка

вказує напрямок

ковзання)

Робота фарбового апарата характеризується рівномірністю та стабільністю накочування фарби на друкарську форму, та рівномірністю оптичної густини полоси відбитка вздовж напрямку руху. Рівномірність накочування фарби визначається шляхом денситометричних вимірів оптичної густини суцільної полоси, що розташована за напрямком руху відбитка. Стабільність накочування фарби — це різниця в оптичній щільності відбитків, що віддруковані один за одним у кожній друкарській секції. Вона визначається за різницею між максимальним та мінімальним значеннями середніх оптичних густин однієї й тієї ж ділянки 10-ти підряд віддрукованих відбитків.

Робота друкарського та фарбового апаратів машин відповідає вимогам за розглянутими показниками, якщо їх значення не перевищують розмір допуску, що вказаний у технічних умовах на машину.

Якість роботи аркушепровідної системи машини оцінюється точністю суміщення фарб, тобто точністю подавання, точністю передачі та точністю двостороннього друку. Точність подавання — це показник, що характеризує точність суміщення фарб у машинах, де багатофарбове зображення одержується шляхом повторних прогонів на однофарбових чи двофарбових машинах.

Точність суміщення у багатофарбових машинах визначається точністю передавання, для визначення якої застосовуються два показники: точність одного передавання, тобто точність суміщення фарб (табл. 6.1), віддрукованих на будь-яких двох сусідніх друкарських секціях;

КОНТРОЛЬ ЯКОСТІ

сумарна точність передавання, тобто точність суміщення фарб, віддрукованих за один прогін на першій та останній секціях багатофарбової машини секційної побудови.

сумарна точність передавання, тобто точність суміщення фарб, віддрукованих за один прогін на першій та останній секціях багатофарбової машини секційної побудови.

Таблиця 6.1

2015-07-14

2015-07-14 4534

4534