| Вид продукції | Точність роботи машини, мм |

| Листівки та репродукції високої якості | 0,05—0,10 |

| Журнали, книги, листівки, обкладинки, вклейки | 0,10—0,15 |

| Плакати, обкладинки з простим рисунком | 0,20—0,30 |

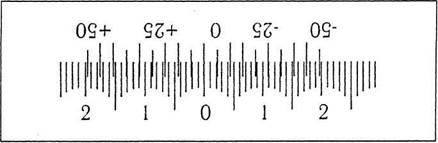

Точність двостороннього друку — це точність суміщення будь-якої фарби, віддрукованої на лицьовому боці аркуша відносно фарби, що віддрукована на звороті. Несуміщення фарб визначається у повздовжньому та бокових напрямках. Для контролю несуміщення фарб у повздовжньому напрямку друкуються дві мітки паралельно до переднього краю аркуша, а у бічному напрямку — паралельно до бічного краю відбитка. Вимірювання відстані між мітками здійснюється оптичними вимірювальними приладами. Можуть застосовуватися також і спеціальні ноніусні шкали (рис. 6.7), за якими безпосередньо на відбитку виконуються вимірювання без використання оптичних приладів. Ноніусна шкала складається з основної (нижньої) та ноніусної (верхньої) шкали. Інтервал поділки основної шкали 1 мм, довжина її — 50 мм. Інтервал поділки ноніусної шкали — 1,95 мм, число поділок — 20, довжина шкали — 39 мм. При точному суміщенні окремих фарб нуль основної шкали повинен збігатися з нулем ноніусної шкали. При неточному друкуванні за поділками ноніусної та основної шкал, що збігаються, визначається величина несуміщення з точністю 0,05 мм.

|

|

|

|

Рис. 6.7.

Шкали для контролю

точності суміщення

фарб

23*

Розділ 6

Рис. 6.8.

Рис. 6.8.

Характерні зміни

растрових точок

при друкуванні;

а — вірно; б — невірно

Під час контролю точності двостороннього друку заміри здійснюються напросвіт. Для визначення кількісної величини несуміщення фарб застосовуються методи математичної статистики.

Характер відтворення растрової точки та будь-яка її

деформація відчутно відображається на якості друку. Збіль

шення растрових точок у світлих тонах та зменшення

пробілів у тінях (рис. 6.8, /) може бути викликане інтен

сивним подаванням фарби чи застосуванням занадто

рідкої фарби, недостатнім подаванням зволожувального

розчину, послабленням натягу декеля офсетного циліндра,

неправильним регулюванням накочувальних валиків зво-

___________________________ ложувального та фарбо

вого апаратів.

| ::: | 1 І і | • • • • • • і • • | ||||

| *♦* % | ||||||

| ні | III | |||||

| 1 4 1 4» 1 » 4 1 1 > 4 | * 4» І 1 1 Ь і 1 4» 4 | III III III | ||||

| in | % t * Щ % •■ t % % | |||||

| ::: | © @!l @ ф' ф@ @ C» |

Зменшення діаметра растрової точки (рис. 6.8, 2) на відбитку викликане тим, що друкарська форма надто контрастна, чи тим, що фарба з поверхні декеля офсетного циліндра не переходить на папір. У першому випадку потрібно виготовити нову форму, в другому — старанно змити поверхню декеля, форму, фарбовий апарат — перевірити приладження накочувальних валиків зволожувальних апаратів, змінити послідовність накладання фарб, у крайньому випадку замінити фарбу.

|

|

|

| a |

Растрова точка має овальну форму (рис. 6.8, <?). Деформація растрової точки за твірною друкарського циліндра викликана невідповідністю діаметрів формного та офсетного циліндрів до паспортних

КОНТРОЛЬ ЯКОСТІ_________________________________________________ 357

даних чи занадто великим тиском при друкуванні. Окрім того, причиною подібної деформації точки може бути послаблення натягу декеля офсетного циліндра чи занадто велике подавання фарби.

Двоїння растрової точки (рис. 6.8, 4). Цей дефект виникає в результаті неточного переходу фарбового зображення з форми на робочу поверхню декеля офсетного циліндра, що може бути викликане порушенням кінематичного зачеплення циліндрів друкарського апарата, підвищеною товщиною декеля, підвищеним тиском при друкуванні, ослабленням натягу декеля чи утворенням рельєфу на ній.

Відмарювання растрової точки (рис. 6.8, 5) виникає в результаті перетискування її на зворот аркуша при укладанні в стапель. Небезпека відмарювання виникає при використанні жорсткого та дуже гладкого паперу.

6.4. Контроль та оцінка якості друкованої продукції

У залежності від кількості охарактеризованих властивостей, розрізняють одиничні та комплексні (інтегральні) показники якості продукції. Одиничний показник відноситься тільки до однієї з властивостей продукції, яка може бути оцінена незалежно від інших властивостей, що разом утворюють якість продукції. При будь-якому вимірюванні потрібний еталон для порівняння. Комплексний показник якості продукції характеризує сукупність взаємопов'язаних властивостей. Він дозволяє в цілому охарактеризувати якість продукції чи групу її властивостей. Інтегральний показник якості продукції — різновид комплексного показника якості, який відображає відношення сумарного корисного ефекту від використання продукції за призначенням до витрат на її створення та використання за призначенням, тобто з точки зору загальної ефективності використання продукції.

В залежності від форми подання властивостей, які характеризуються, розрізняють абсолютні, відносні та питомі показники якості продукції. Абсолютний показник якості виражається відповідними розмірними величинами. Відносний показник характеризує окремі властивості продукції у формі відношення величини однієї й тієї ж розмірності, які виражають частку цих властивостей у загальній сукупності однорідних властивостей завдяки безрозмірним величинам. Питомий показник якості характеризує взаємозв'язок та взаємозалежність двох різнорідних властивостей завдяки відношенню розмірних величин (наприклад, роздільна здатність у лін/см).

358 Розділ 6

Показники якості охоплюють цілий ряд властивостей: призначення, економне використання ресурсів, екологічні, ергономічні, естетичні, технологічні, транспортабельності, стандартизації та уніфікації, патентно-правові, надійності, безпечності, економічності продукції. Базовий показник якості — показник якості конкретної продукції, обраний за еталон при порівняльних оцінках якості. Для кожного виду поліграфічної продукції існують свої специфічні вимоги до якості. Показник якості продукції у кожній групі властивостей обирають з урахуванням вимог конкретних споживачів, нормативно-технічної документації. Вибір методу визначення рівня якості конкретної продукції та склад базових показників залежить від завдань оцінки, тобто від характеру рішень, які потрібно прийняти на основі результатів даної оцінки. Чим більший набір характеристик продукції враховано та проаналізовано, тим точніше можна визначити її якість на усіх етапах життєвого циклу.

Показники якості охоплюють цілий ряд властивостей: призначення, економне використання ресурсів, екологічні, ергономічні, естетичні, технологічні, транспортабельності, стандартизації та уніфікації, патентно-правові, надійності, безпечності, економічності продукції. Базовий показник якості — показник якості конкретної продукції, обраний за еталон при порівняльних оцінках якості. Для кожного виду поліграфічної продукції існують свої специфічні вимоги до якості. Показник якості продукції у кожній групі властивостей обирають з урахуванням вимог конкретних споживачів, нормативно-технічної документації. Вибір методу визначення рівня якості конкретної продукції та склад базових показників залежить від завдань оцінки, тобто від характеру рішень, які потрібно прийняти на основі результатів даної оцінки. Чим більший набір характеристик продукції враховано та проаналізовано, тим точніше можна визначити її якість на усіх етапах життєвого циклу.

|

|

|

Якість віддрукованого зображення, зазвичай, оцінюється на основі визначення значень наступних одиничних показників: оптичної густини; кольорових характеристик (кольорового тону), насиченості (чистота), яскравості (світло-ти); суміщення фарб; чіткості відтворення; розтискування; рівномірності розподілу фарби на відбитку. Кожний з цих показників може бути виміряний і виражений розмірними або безрозмірними величинами. Слід зауважити, що одиничні показники якості використовуються для оцінювання і зіставлення їх значень на пробному та тиражних відбитках. Адже саме при сприятливому результаті дається дозвіл на друкування тиражу (накладу). З цього моменту якість відбитків залежить від стабільності друкарського процесу, який забезпечує при заданих режимних умовах друкування збереження нормованих значень показників якості відбитків протягом усього тиражування.

На практиці стабільний друкарський процес нездійсненний, тому що під впливом різних факторів змінюються режимні умови. Внаслідок цього відбуваються зміни нормативних значень одиничних показників якості зображення на відбитках і стає можливою поява бракованої продукції (рис. 6.9). Тому контроль одиничних показників якості рекомендується здійснювати під час друкування усього тиражу. Він може здійснюватися як у стаціонарних умовах, так і під час друкування. У першому випадку значення показників перевіряються вибірково на окремих відбитках (поза машиною). У другому випадку, контроль здійснюється безпосередньо на друкарській машині

| Матеріали Властивості паперу |

| Можливості машини у забезпеченні якості продукції. |

| Робоче місце |

Умови праці

Умови праці

| Мікроклімат |

Своєчасність доставки

паперу і фарби

паперу і фарби

| Повітря виробничих приміщень |

Властивості фарби

|

|

|

Наявність

Наявність

| Наявність робочих меблів та інструменту' |

допоміжних матеріалів

допоміжних матеріалів

| Вентиляція, опалення, освітлення |

| Якість друкованої |

Відповідність властивостей паперу і фарби одне одному

| продукції |

| ничии |

/ Вироб

Тип друкарської машини / Кваліфікація / Досвід працівників

працівників 7 Дотримання

| Термін |

| технологічних режимів |

| експлуатації |

/ Здібності

Якість друкарських

Психологічний мікро- / працівника /" форм, що поступають

| у цех |

клімат у бригаді / Наявність засобів

| контролю |

| Економічна |

Наявність

| На явність технологічних інструкцій |

'допоміжних пристроїв

'допоміжних пристроїв

| Трудова |

зацікавленість

| дисципліна |

Відповідність технології

до вимог ОСТів ~7

до вимог ОСТів ~7

| Обладнання |

| Праця |

Технологія

Технологія

і

Рис. 6.9. Причинно-наслідкова діаграма виникнення браку друкованої продукції (за В. В. Ліхачовим)

Рис. 6.9. Причинно-наслідкова діаграма виникнення браку друкованої продукції (за В. В. Ліхачовим)

2015-07-14

2015-07-14 1163

1163