Кожухотрубчатые теплообменные аппараты

Кожухотрубчатые теплообменные аппараты могут использоваться в качестве теплообменников, холодильников, конденсаторов и испарителей.

Теплообменники предназначены для нагрева и охлаждения, а холодильники - для охлаждения (водой или другим нетоксичным, непожаро- и невзрывоопасным хладоагентом) жидких и газообразных сред. В соответствии с ГОСТ 15120—79 и ГОСТ 15122—79 кожухотрубчатые теплообменники и холодильники могут быть двух типов: Н - с неподвижными трубными решетками и К - с линзовым компенсатором неодинаковых температурных удлинений кожуха и труб. Наибольшая допускаемая разность температур кожуха и труб для аппаратов типа Н может составлять 20—60 град, в зависимости от материала кожуха и труб, давления в кожухе и диаметра аппарата.

Теплообменники и холодильники могут устанавливаться горизонтально или вертикально, быть одно-, двух-, четырех- и шестиходовыми по трубному пространству.

Трубы, кожух и другие элементы конструкции могут быть изготовлены из углеродистой или нержавеющей стали, а трубы холодильников — также и из латуни. Распределительные камеры и крышки холодильников выполняют из углеродистой стали.

Кожухотрубчатые конденсаторы предназначены для конденсации паров в межтрубном пространстве, а также для подогрева жидкостей и газов за счет теплоты конденсации пара. Они могут быть с неподвижной трубной решеткой или с температурным компенсатором на кожухе, вертикальные или горизонтальные. В соответствии с ГОСТ 15121—79, конденсаторы могут быть двух-, четырех- и шестиходовыми по трубному пространству. От холодильников они отличаются большим диаметром штуцера для подвода пара в межтрубное пространство.

Для отвода конденсата и предотвращения проскока пара в линию отвода конденсата теплообменные аппараты, обогреваемые насыщенным водяным паром, должны снабжаться конденсатоотводчиками.

В кожухотрубчатых испарителях в трубном пространстве кипит жидкость, а в межтрубном пространстве может быть жидкий, газообразный, парообразный, парогазовый или парожидкостной теплоноситель. Согласно ГОСТ 15119—79 эти теплообменники могут быть только вертикальными одноходовыми, с трубками диаметром 25X2 мм. Они могут быть с неподвижной трубной решеткой или с температурным компенсатором на кожухе.

Применение кожухотрубчатых теплообменников с температурным компенсатором на кожухе (линзовый компенсатор) ограничено предельно допустимым давлением в кожухе, равным 1,6 МПа.

При большем давлении в кожухе (1,6—8,0 МПа) следует применять теплообменники с плавающей головкой или с U-образными трубами. Не закрепленная на кожухе вторая трубная решетка вместе с внутренней крышкой, отделяющей трубное пространство от межтрубного, образует так называемую плавающую головку. Такая конструкция исключает температурные напряжения в кожухе и в трубах. Эти теплообменники, нормализованные в соответствии с ГОСТ 14246—79, могут быть двух- или четырехходовыми, горизонтальными длиной 3, 6 и 9 м или вертикальными высотой 3 м.

Кожухотрубчатые конденсаторы с плавающей головкой (ГОСТ 14247—79) отличаются от аналогичных теплообменников большим диаметром штуцера для подвода тара в межтрубное пространство. Допустимое давление охлаждающей среды в трубах до 1,0 МПа, в межтрубном пространстве — от 1,0 до 2,5 МПа. Эти аппараты могут быть двух-, четырех- и шестиходовыми по трубному пространству. Диаметр кожуха от 600 до 1400 мм, высота труб 6,0 м.

Теплообменники с U-образными трубами (рис. 2.5) применяют для нагрева и охлаждения жидких или газообразных сред без изменения их агрегатного состояния. Они рассчитаны на давление до 6,4 МПа, отличаются от теплообменников с плавающей головкой менее сложной конструкцией (одна трубная решетка, нет внутренней крышки), однако могут быть лишь двухходовыми, из труб только одного сортамента: 20X2 мм.

Кожухотрубчатые испарители с трубными пучками из U-образных труб или с плавающей головкой имеют паровое пространство над кипящей в кожухе жидкостью. В этих аппаратах, всегда расположенных горизонтально, горячий теплоноситель (в качестве которого могут быть использованы газы, жидкости или пар) движется по трубам. Согласно ГОСТ 14248—79, кожухотрубчатые испарители могут быть с коническим днищем диаметром 800—1600 мм и с эллиптическим днищем диаметром 400—2800 мм. Последние могут иметь два или три трубных пучка. Допустимые давления в трубах составляют 1,6—4,0 МПа, в кожухе — 1,0—2,5 МПа при рабочих температурах от —30 до 450 °С, т. е. выше, чем для испарителей с линзовым компенсатором. Испарители с паровым пространством изготовляют только двухходовыми, труб длиной 6,0 м, диаметром 25X2 мм.

Теплообменники типа труба в трубе

При небольших тепловых нагрузках, когда требуемая поверхность теплообмена не превышает 20—30 м2, целесообразно применение теплообменников типа труба в трубе.

Такие теплообменники изготовляют следующих типов: 1) неразборные однопоточные малогабаритные; 2) разборные одно- и двухпоточные малогабаритные; 3) разборные однопоточные; 4) неразборные однопоточные; 5) разборные многопоточные.

Эти теплообменники могут иметь один ход или несколько (обычно четное число) ходов. Однопоточный малогабаритный теплообменник имеет распределительную камеру для наружного теплоносителя, разделенную на две зоны продольной перегородкой. В крышке размещен калач, соединяющий теплообменные трубы. Кожуховые трубы крепятся в трубных решетках, теплообменные трубы герметизируются с помощью сальниковых уплотнений. Однопоточные разборные теплообменники из труб большого диаметра (более 57 мм) выполняются без распределительной камеры, так как штуцер для под-вода наружного теплоносителя можно приварить непосредственно к кожуховым

трубам.

Двухпоточный разборный теплообменник имеет две распределительные камеры, а в крышке размещены два калача. Поверхность теплообмена и проходные сечения для теплоносителей при прочих равных условиях в два раза больше, чем в однопоточном теплообменнике. Многопоточные теплообменники типа труба в трубе принципиально не отличаются от двухпоточных.

Пластинчатые теплообменники

В пластинчатых теплообменниках поверхность теплообмена образована набором тонких штампованных гофрированных пластин. Эти аппараты могут быть разборными, полуразборными и неразборными (сварными). В пластинах разборных теплообменников имеются угловые отверстия для прохода теплоносителей и пазы, в которых закрепляются уплотнительные и компонующие прокладки из специальных термостойких резин. Пластины сжимаются между неподвижной и подвижной плитами таким образом, что благодаря прокладкам между ними образуются каналы для поочередного прохода горячего и холодного теплоносителей. Плиты снабжены штуцерами для присоединения трубопроводов. Неподвижная плита крепится к полу, пластины и подвижная плита закрепляются в специальной раме. Группа пластин, образующих систему параллельных каналов, в которых данный теплоноситель движется только в одном направлении (сверху вниз или наоборот), составляет пакет. Пакет по существу аналогичен одному ходу по трубам в многоходовых кожухотрубчатых теплообменниках.

При заданном расходе теплоносителя увеличение числа пакетов приводит к увеличению скорости теплоносителя, что интенсифицирует теплообмен, но увеличивает гидравлическое сопротивление. При оптимальной компоновке пластин число пакетов для горячего и холодного теплоносителя может быть неодинаковым. В условном обозначении схемы компоновки число слагаемых в числителе соответствует числу пакетов (последовательных ходов) для горячего теплоносителя, в знаменателе — для холодного; каждое слагаемое означает число параллельных каналов в пакете (в конденсаторах однопакетная компоновка пластин по ходу пара).

В полуразборных теплообменниках пластины попарно сварены, доступ к поверхности теплообмена возможен только со стороны хода одной из рабочих сред.

Разборные аппараты могут работать при давлении 0,002—1,0 МПа и температуре рабочих сред от —20 до +180°С, полуразборные — при давлении 0,002—2,5 МПа и той же температуре; неразборные (сварные) аппараты могут работать при давлении 0,0002—4,0 МПа и температуре от — 100 до +300 °С.

Разборные теплообменники изготовляют по ГОСТ 15518—83 в трех исполнениях: I — на консольной раме, II — на двухопорной раме, III — на трехопорной раме.

Спиральные теплообменники

В спиральных теплообменниках поверхность теплообмена образована двумя листами из углеродистой или коррозионно-стойкой стали, свернутыми на

специальном станке в спирали. С помощью приваренных дистанционных штифтов между листами сохраняется одинаковое по всей спирали расстояние, равное 12 мм. Таким образом, получаются два спиральных канала, заканчивающихся в центре двумя полуцилиндрами, отделенными друг от друга перегородкой. К периферийной части листов приварены коробки. Каждый полуцилиндр с торцевой стороны и каждая коробка имеют штуцер для входа или выхода теплоносителя. С торцов спирали зажимают между дисками с помощью крышек. Для герметизации используют прокладки из резины, паронита, асбеста или мягкого металла. Согласно ГОСТ 12067—80, спиральные теплообменники имеют поверхности теплообмена 10—100 м2, работают при давлениях до 1 МПа и температуре от —20 до +200 °С.

Блочные графитовые теплообменники

Теплообменники из графита широко распространены в химической промышленности благодаря очень высокой коррозионной стойкости и высокой [до 100 Вт/(м-К)] теплопроводности графита. Наибольшее применение находят блочные теплообменники.

Основным элементом их является графитовый блок, имеющий форму параллелепипеда, в котором просверлены вертикальные и горизонтальные непересекающиеся отверстия для прохода теплоносителей. Аппарат собирают из одного или нескольких блоков. С помощью боковых металлических плит в каждом блоке организуется двухходовое движение теплоносителя по горизонтальным отверстиям. Теплоноситель, движущийся по вертикальным каналам в теплообменниках, собранных из блоков размером 350х15х350 мм3 (второе число — длина горизонтальных каналов), может совершать один или два хода, в зависимости от конструкции верхней и нижней крышек.

В аппаратах, собранных из блоков с увеличенными боковыми гранями (350х700х350), теплоноситель, движущийся по вертикальным каналам, может совершать два или четыре хода.

Блочные графитовые теплообменники можно использовать для теплообмена между средами, одна из которых коррозионно-активна. Если коррозионно-активны обе среды, боковые плиты защищают специальными графитовыми вкладышами.

1. Расчет теплообменных аппаратов поверхностного типа

Виды расчета

Конструкции теплообменных аппаратов весьма разнообразны, однако существует общая методика теплотехнических расчетов, которую можно применить для частных расчетов в зависимости от имеющихся исходных данных.

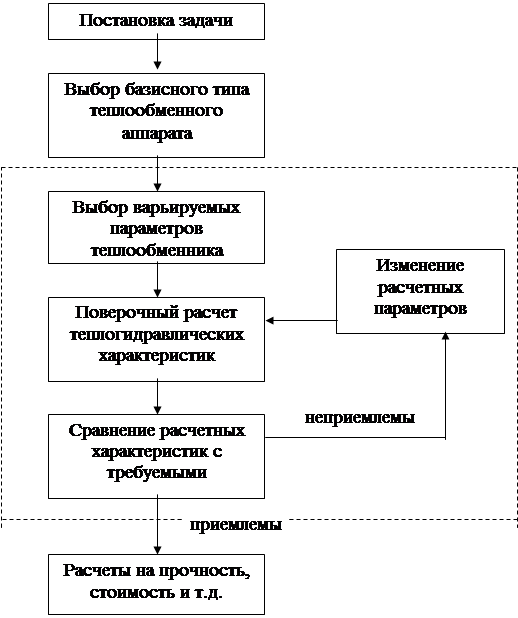

Существуют два вида расчетов: конструкторский (проектный) и поверочный.

Конструкторский расчет выполняется при проектировании теп-лообменного аппарата, когда заданы теплопроизводительность аппарата, теплоносители, их расходы и параметры. Целью конструкторского расчета является определение поверхности теплообмена и конструктивных размеров выбранного типа аппарата. Конструкторский расчет состоит из теплового (теплотехнического), гидравлического и механического расчетов.

Поверочный расчет производится для установления возможности применения имеющихся или стандартных теплообменных аппаратов для необходимых технологических процессов. При поверочном расчете заданы размеры аппарата и условия его работы; требуется определить конечные параметры теплоносителей и теплопроизводительность аппарата. Следовательно, целью расчета является выбор условий, обеспечивающих оптимальный режим работы аппарата. В некоторых случаях при таком расчете тепло-производительность аппарата является заданной, а требуется определить, например, расход и начальную температуру одной из сред.

Расчет можно выполнять либо ручными методами, либо на компьютере, используя различные прикладные программные пакеты.

Если результаты поверочного расчета показывают, что конструкция выбранного теплообменного аппарата обеспечивает приемлемые теплогидравлические характеристики по обеим сторонам и они ниже предельно допустимых, то такая конструкция может рассматриваться как решение задачи. Часто случается, что несколько вариантов конструкции удовлетворяет этим требованиям. Тогда выбор должен быть сделан по другим критериям, в первую очередь по стоимости (но могут быть приняты во внимание и другие критерии, например, надежность, удобство обслуживания, гибкость в эксплуатации).

Однако часто оказывается, что теплообменный аппарат, выбранный на основе поверочного расчета, не полностью удовлетворяет всем требованиям, и в этом случае, должен быть рассмотрен другой вариант конструкции.

Структурная схема расчета:

|

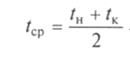

Теплообмен между теплоносителями существенно изменяется в зависимости от физических свойств и параметров движущихся сред, а также от гидродинамических условий движения. Физические параметры теплоносителей зависят от температуры и определяются по справочникам в зависимости от выбранной средней температуры среды.

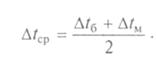

Средняя температура среды tср приближенно определяется как среднее арифметическое начальной tн и конечной tк температур:

Основными физическими параметрами рабочих сред являются: плотность, вязкость, теплоемкость, теплопроводность, температура кипения, скрытая теплота испарения или конденсации и др. Значения этих параметров можно найти в справочной литературе.

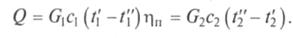

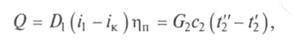

Конструкторский тепловой расчет состоит в совместном решении уравнений тепловых балансов, определяющих теплопроизводительность аппарата, и уравнений теплопередачи.

Для аппаратов, работающих без изменения агрегатного (фазового) состояния теплоносителей, уравнение теплового баланса имеет вид

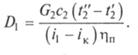

Для аппаратов с изменением агрегатного состояния одного из теплоносителей уравнение можно записать в виде

где Q - тепловая производительность, Вт; G1 и G2 - расходы теплоносителей (воздуха, газов и т.п.), не изменяющих агрегатного состояния, кг/с; D1 - расход теплоносителя, изменяющего агрегатное состояние, кг/с; с1 и с2 - теплоемкости теплоносителей, Дж/(кг*К); t'1, t"1, t'2 и t"2 - начальные и конечные температуры теплоносителей, °С; i - энтальпия пара, Дж/кг; iк - энтальпия конденсата, Дж/кг; n п - коэффициент, учитывающий потери теплоты аппаратом в окружающую среду.

Определяют расход теплоносителей:

а) для теплообмена без изменения агрегатного состояния теплоносителей

б) для теплообмена при изменении агрегатного состояния одного или обоих теплоносителей

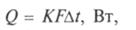

Поверхность нагрева теплообменника определяют из уравнения теплопередачи:

где К - коэффициент теплопередачи, Вт/(м2*К); F - поверхность нагрева, м2; Δt - средняя разность температур между теплоносителями, °С.

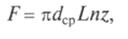

Для трубчатого теплообменника

где dcp - средний диаметр трубки, м; L - длина трубки, м; n - число трубок в одном ходу; z - число ходов.

Для пластинчатого теплообменника из нерифленых листов

где F - поверхность пластин с одной стороны, м2, а - ширина пластины, м; b - высота пластины, м; n - число пластин.

В большинстве случаев интенсификация теплообмена (большие коэффициенты теплопередачи) и малые поверхности нагрева аппарата достигаются за счет больших скоростей теплоносителей, однако это вызывает большие гидравлические сопротивления и требует значительного расхода электроэнергии на эксплуатацию теплообменника. Поэтому часто бывает необходимо произвести технико-экономический расчет для выбора наивыгоднейших скоростей теплоносителей.

В некоторых случаях гидравлическое сопротивление теплообменного аппарата может быть задано, например, если он должен быть включен между прямой и обратной линиями теплофикационной сети и нужно уложиться в располагаемую разность давлений.

Для наиболее часто применяемых диаметров труб (57, 38 и 25 мм) рекомендуются скорости жидкости 1,5...2 м/с и не выше 3 м/с; низший предел скорости для большинства жидкостей составляет 0,06... 0,3 м/с. Для маловязких жидкостей скорость, соответствующая Re = 104, не превышает 0,2...0,3 м/с. Для вязких жидкостей турбулентность потока достигается при значительно больших скоростях, поэтому при расчетах приходится допускать переходный или даже ламинарный режим.

Для газов при атмосферном давлении допускаются скорости до 25 м/с, а массовые скорости 15...20 кг/(м2*с), низший предел 2...2,5 кг/(м2*с), для насыщенных паров при конденсации рекомендуются скорости до 10 м/с.

Рекомендуются следующие скорости движения теплоносителей в подводящих патрубках, м/с:

для жидкостей........................................................................1,5... 3

конденсата греющего пара................................................... 1...2

насыщенного пара............................................................... 20...30

перегретого пара..............................................................до 50 и более

Для определения поверхности нагрева предварительно требуется найти коэффициент теплопередачи и средний температурный напор, а также выбрать схему движения теплоносителей в аппарате так, чтобы получить максимальную среднюю разность температур. Это создает наилучшие условия для теплопередачи.

Движение теплоносителей может быть прямоточным, противоточным, перекрестного и смешанного тока (со сложным направлением движения теплоносителей).

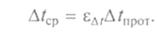

Характер изменения температур теплоносителей вдоль поверхности теплообмена определяется схемой движения и соотношением теплоемкостей массовых расходов теплоносителей. На рис. 1 представлены графики изменения температур для трех возможных соотношений теплоемкостей и массовых расходов теплоносителей.

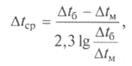

Если температура обоих теплоносителей изменяется вдоль поверхности теплообмена, то при противотоке и прямотоке

где Δtби ΔtM - большая и меньшая разности температур между первичными и вторичными теплоносителями на концах теплообменника.

Полученная разность температур ΔtСрназывается среднелога-рифмическим температурным напором. Данная формула справедлива для простейших схем аппаратов при условии постоянства массового расхода теплоносителей и коэффициента теплопередачи вдоль всей поверхности теплообмена.

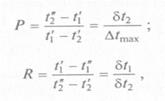

Расчет средней разности температур для сложных схем движения теплоносителей производят следующим образом: сначала определяют температурный напор, а затем находят вспомогательные величины:

где δt, и δt 2 - приращения температур горячего и холодного теплоносителей.

Величина Р представляет собой отношение степени нагрева холодной среды к максимально возможному перепаду температур, величина R - отношение степени охлаждения горячей среды к степени нагрева холодной среды.

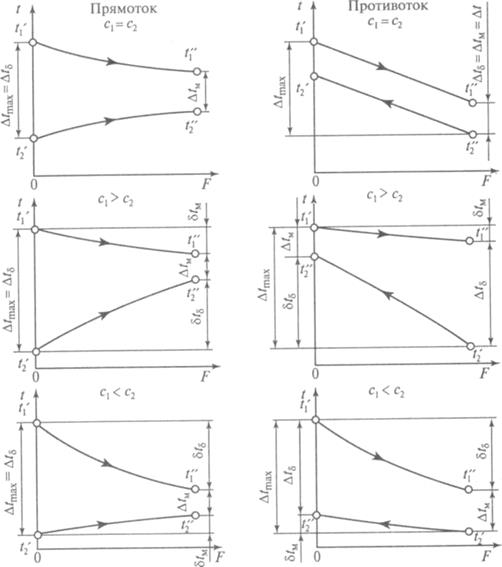

В зависимости от величин Р и R из графика, приведенного на рис. 2, определяют поправку eAt=f(P,R). Температурный напор находится по (формуле

Рис. 1. Изменение температур теплоносителей по поверхности аппарата при прямотоке и противотоке

Рис. 2. Графики для определения поправочного коэффициента ед,

В тех случаях, когда температура теплоносителей вдоль поверхности теплообмена изменяется незначительно, средняя разность температур вычисляется по упрощенной формуле как средняя арифметическая крайних напоров:

В теплообменных аппаратах противоток имеет ряд преимуществ по сравнению с прямотоком, поэтому он получил большее распространение и его следует применять во всех случаях, когда этому не препятствуют требования технологии или другие обстоятельства. При прямотоке конечная температура нагреваемого теплоносителя не может быть выше конечной температуры греющего, в то время как противоток свободен от этого ограничения (см. рис. 2).

Определение коэффициентов теплоотдачи и теплопередачи

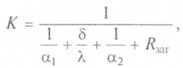

Коэффициент теплопередачи K представляет собой количественную расчетную величину, характеризующую сложный теплообмен. Он зависит от коэффициентов теплоотдачи, термического сопротивления стенки и загрязнений. Для плоской стенки

где α1 - коэффициент теплоотдачи от горячего теплоносителя; δ - толщина стенки аппарата; λ - коэффициент теплопроводности материала стенки; α 2 - коэффициент теплоотдачи от стенки к холодному теплоносителю; Rзаг - термическое сопротивление, учитывающее загрязнение с обеих сторон стенки (накипь, сажа и пр.), м2* К/Вт.

Для стенки, имеющей другие геометрические формы (цилиндрической, шаровой, многослойной плоской, многослойной цилиндрической, многослойной шаровой, ребристой и т.д.), расчетные формулы для определения коэффициента теплопередачи можно найти в справочной литературе. Если стенка трубы тонкая, то достаточно точно его можно рассчитать по формуле для плоской стенки. Так, при dHap/dBH < 2 погрешность не превышает 4%.

Ориентировочные значения термического сопротивления для некоторых случаев загрязнения поверхности стенки приведены в табл. 1.

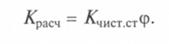

Если теплопроводность слоя загрязнения неизвестна, подсчитывают коэффициент теплопередачи К для чистой стенки и вводят поправку на ее загрязнение при помощи коэффициента φ использования поверхности теплообмена:

Таблица 1. Значения термического сопротивления для некоторых случаев загрязнения поверхности стенки

| Теплоноситель, из которого откладывается загрязнение на поверхность теплообмена | Термическое сопротивление загрязнения Rr = 5A, м2К/Вт |

| Машинное или трансформаторное масло | 0,0002 |

| Растительное масло | 0,0006 |

| Органические жидкости | 0,0002 |

| Холодные рассолы | 0,0002 |

| Очищенная водопроводная вода | 0,0002 |

| Дистиллированная вода | 0,0002 |

| Колодезная вода | 0,0002 |

| Водопроводная вода речная | 0,0004... 0,0006 |

| Бензин | 0,0001 |

| Смолы и битум | 0,002 |

| Сырая нефть | 0,001...0,0004 |

| Сырой лигроин | 0,0004... 0,0008 |

| Газ коксовых печей и другие газы | 0,002 |

| Конденсирующиеся органические пары | 0,0002 |

Для большинства аппаратов числовое значение коэффициента φ лежит в пределах 0,65... 0,85. В случае большого выпадения осадков из теплоносителей на поверхности теплообмена (например, из морской воды на поверхность судовых маслоохладителей при некоторых режимах работы) коэффициент φ = 0,4...0,5.

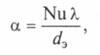

Коэффициенты теплоотдачи а определяются в большинстве случаев из выражения для критерия Нуссельта:

где Nu - безразмерный критерий подобия - критерий Нуссельта; λ - коэффициент теплопроводности того теплоносителя, для которого определяется коэффициент теплоотдачи; d3 - эквивалентный диаметр, dэ = 4 F/ П; F - площадь поперечного сечения; П - смоченный периметр.

Критерий Nu определяется в зависимости от характера движения и агрегатного состояния теплоносителей по критериальным уравнениям различного вида.

Обобщение экспериментальных данных различных исследователей по расчету среднего коэффициента теплоотдачи при турбулентном течении различных жидкостей (кроме жидких металлов) для диапазона чисел Рейнольдса Re = 104...5 * 106 дает следующее критериальное уравнение:

где Reж; - критерий Рейнольдса, определенный при температуре жидкости и определяющем размере трубы; Prж - критерий Прандтля, определенный при температуре жидкости; Prс - критерий Прандтля, определенный при температуре стенки; εl-коэффициент, учитывающий изменение среднего коэффициента теплоотдачи по длине трубы (при l/d > 50 е 1 = 1, при l/d < 50 необходимо учитывать влияние начального термического участка; значения z, в зависимости от числа Re и отношения l/d приведены в справочной литературе).

За определяющую температуру принята средняя температура жидкости, а за определяющий размер - внутренний диаметр трубы; диапазон значений критерия Прандтля, удовлетворяющий этому уравнению, довольно широк и составляет 0,6...2500.

Величина поверхности теплообмена F определяется из основного уравнения теплопередачи

где Q - тепловая нагрузка аппарата (определяется из теплового баланса); К - коэффициент теплопередачи; Δtср - средняя разность температур.

По поверхности теплообмена подбирают теплообменный аппарат и определяют конструктивные размеры аппарата.

- Нагнетательные машины электрических станций: виды и классификация

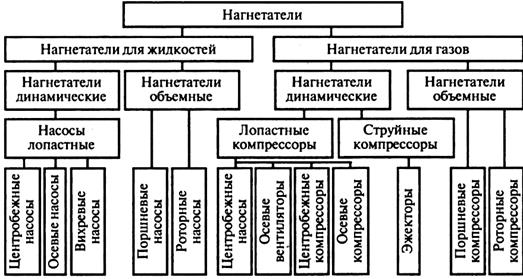

Нагнетателями называются машины, служащие для перемещения жидкости и газов и повышения их потенциальной и кинетической энергии.

Известно, что большинство современных технологических процессов связано с перемещением потоков жидких и газообразных сред, и поэтому нагнетатели имеют очень широкое применение во всех отраслях промышленности, сельском и коммунальном хозяйствах.

В зависимости от вида перемещаемого рабочего тела нагнетательные машины подразделяются на две большие группы: насосы- машины, подающие жидкости; вентиляторы и компрессоры- машины, подающие воздух и технические газы.

Вентилятор- машина, перемещающая газовую среду при степени повышения давления ер < 1,15 (ер - отношение давления газовой среды на выходе из машины к давлению ее на входе).

Насосы подразделяются на две основные группы: динамическиеи объемные.

В динамических насосах и нагнетателях передача энергии жидкости или газу происходит путем работы массовых сил потока в полости, постоянно соединенной с входом и выходом нагнетателя.

В объемных нагнетателях повышение энергии рабочего тела (жидкости или газа) достигается силовым воздействием твердых тел, например поршней в поршневых машинах в рабочем пространстве цилиндра, периодически соединяемым при помощи клапанов со входом и выходом нагнетателя.

Нагнетатели классифицируются также по конструктивным признакам, давлению, развиваемому машиной, назначению в технологическом процессе.

На Рис. 1 представлена классификация нагнетателей по принципу действия и конструктивным признакам.

Рис. 1. Классификация нагнетателей

Компрессор- машина, сжимающая газ с εр»1,15 и имеющая искусственное (обычно водяное) охлаждение полостей, в которых происходит сжатие газов.

Наибольшее распространение в промышленности и энергетике получили динамические лопастные насосы. Создаваемый ими напор может превышать 35 МПа, а подача - 100000 м3/ч в одном агрегате.

В теплоэнергетических установках применяются центробежные насосы для питания котлов, подачи конденсата в системе регенеративного подогрева питательной воды, циркуляционной воды в конденсаторы турбин, сетевой воды в системах теплофикации. Кроме того, центробежные и струйные насосы применяются на ТЭС в системах гидрозолоудаления.

Струйные насосы используются для удаления воздуха из конденсаторов паровых турбин и в абонентских теплофикационных вводах в качестве смесителей прямой и обратной воды.

Из объемных насосов в теплоэнергетике применяют поршневые насосы для питания паровых котлов малой паропроизводительности и в качестве дозаторов реагентов для поддержания требуемого качества питательной и котловой воды крупных котлов. Роторные насосы употребляются на электростанциях в системах смазки и регулирования турбин.

Для получения сжатого воздуха в качестве энергоносителя используются в основном поршневые компрессоры.

В теплоэнергетике для обеспечения энергетического цикла (котел - турбина - генератор) используют более 20 различных видов насосов.

Насосное оборудование теплоэлектростанций занимает первое место по установленной мощности среди вспомогательного оборудования.

По назначению, характеру работы, роду перекачиваемой жидкости и параметрам на ТЭС используются центробежные и осевые насосы различной конструкции. Это центробежные насосы низкого, среднего и высокого давления; одноступенчатые насосы с односторонним и двусторонним всасыванием, многоступенчатые насосы для чистой воды, насосы для масла, мазута и пр.

Если в качестве основного признака принять назначение насоса, то возможно деление на следующие группы:

I. Насосы, тесно связанные с работой основного эксплуатационного оборудования теплоэлектростанции, являющиеся особо ответственными механизмами, т.е. отвечающие основным и вспомогательным циклам работы станции.

2015-08-13

2015-08-13 5381

5381