В жидком чугуне присутствуют различные включения (графит, SiO2, Al2O3 и др.). Эти частицы облегчают образование и рост графитных включений. При наличии готовых зародышей процесс образования графита может протекать и при температурах, ниже 1147 С. Этому способствует легирование чугуна кремнием, который интенсифицирует процесс графитизации.

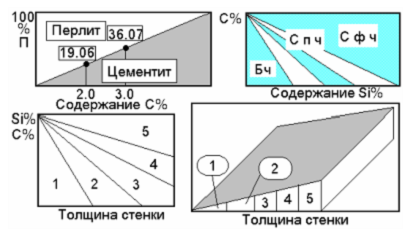

Рис. 31. Структурные диаграммы чугуна. Зависимости структуры от содержания углерода и кремния и толщины отливки (стенки). 1 - белые, 2 - половинчатые, 3 – серые перлитные, 4 - серые перлито - ферритные, 5 - ферритные серые чугуны.

Графит, образующийся из жидкой фазы, растет из одного центра и разветвляясь в разные стороны, приобретает формы сильно искривленных лепестков и пластинок. Образование графита из жидкой фазы и распад первичного и эвтектического цементита на аустенит и графит называют первичной стадией графитизации. При последующем медленном нагреве возможно выделение графита из аустенита и образование эвтектоидного графита в интервале температур 738 - 727 С. Выделение вторичного графита из аустенита называют промежуточной стадией графитизации. Образование эвтектоидного графита, а т.ж. распад эвтектоидного цементита на графит и феррит называют второй стадией графитизации. Основная масса графита в серых чугунах образуется в период первой стадии. На рис. 31 показаны структурные диаграммы чугунов. Чем меньше толщина стенки отливки, тем больше переохлаждение, тем выше скорость кристаллизации.

15

16

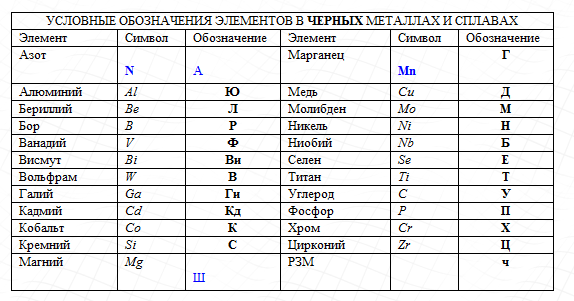

Классификация сталей по составу, качеству и структурным классам.

В соответствии с современными стандартами углеродистые и легированные стали разделяют на: конструкционные легированные стали, стали обыкновенного качества, углеродистые качественные конструкционные стали, повышенной обрабатываемости (автоматные) стали, рессорно - пружинные стали, подшипниковые стали, углеродистые инструментальные стали, инструментальные легированные стали, литейные стали, коррозионностойкие стали, порошковые стали.

Множество сталей относится к группе машиностроительных материалов с повышенной и высокой прочностью. В этом случае стали разделяют на углеродистые и низколегированные стали, высокопрочные среднелегированные стали, высокопрочные высоколегированные (мартенситно - стареющие) стали. Легированные стали классифицируют по четырем признакам: по равновесной структуре, по структуре после охлаждения на воздухе, по составу, по назначению.

По содержанию углерода стали разделяются на малоуглеродистые до 0.2 - 0.2 %, среднеуглеродистые и высокоуглеродистые стали 0.6 - 1.7 % С.

По структуре - доэвтектоидные (феррит + перлит), эвтектоидные (перлит) и заэвтектоидные (перлит + цементит) стали.

По способу выплавки стали делятся на кипящую, полуспокойную и спокойную сталь. Слитки кипящей стали имеют в структуре большое количество газовых пузырей

- результат раскисления стали в изложницах и выделения СО. Кроме того, различаютстали на мартеновские, полученные в конвертерах и электропечах, в установках непрерывной разливки стали и т.п. Способ выплавки влияет на химический состав: содержание примесей и неметаллических включений, в итоге на качество стали.

Конструкционные стали (машиностроение) разделяются по технологическим признакам на цементуемые (С обычно не более 0.2%), улучшаемые (подвергающиеся ТО - улучшению) и автоматные стали.

По качеству: обыкновенного качества - углеродистая широкого применения, качественная - для деталей машин, рессор, пружин и т.д., высококачественную – с минимальным содержанием серы, фосфора, минимальным содержанием металлических включений.

Углеродистые стали классифицируют по назначению. Это стали: общего назначения Ст0, Ст1кп, СтГпс (ГОСТ 380-88), нелигированные для отливок 15 л, 50л, 35л (ГОСТ 977-79), рессорно - пружинные 65, 70, 80, 85 (ГОСТ 1459-79), повышенной и высокой обрабатываемости резанием А11, А20, А30, А40Г (ГОСТ 1414-75), среднеуглеродистые пониженной прокаливаемости НИПРА, 50ПСТ, качественные конструкционные стали 05, 08, 10, 15, 55ПП, 60 (ГОСТ 1050 -74).

В зависимости от назначения предусмотрено изготовление и поставка углеродистой стали по нескольким государственным стандартам — ГОСТ 380-88. ГОСТ 1050-88, ГОСТ 1435-90 и др.

Кроме того, в зависимости от вида продукции и способа ее изготовления предусмотрены государственные стандарты и технические условия на отдельные виды продукции.

По ГОСТ 380-88, изготавливают двадцать марок стали углеродистой обыкновенного качества, имеющих широкое применение в машиностроении, строительстве и т.д.

Все марки стали, изготовляемые по настоящему стандарту, имеют буквенно-цифровое обозначение. Первые две буквы "Ст" обозначают сталь, цифры 0; 1;... 6 — условный номер марки, буквы кп. пс и сп — способ раскисления (поведение стали при разливке и кристаллизации) и буква Г — повышенное содержание марганца. Для большинства марок (кроме СтО) массовая доля серы не более 0,05%, фосфора — не более 0,04%.

Поведение стали при разливке и кристаллизации (кп — кипящая, пс — полу спокойная и сп — спокойная) связано со степенью удаления из стали кислорода (степенью раскисления). При разливке малораскисленной стали в изложнице происходит бурное выделение пузырьков окиси углерода — сталь как бы кипит (кп); чем полнее удален из стали кислород, тем спокойнее (пс и сп) проходит процесс кристаллизации.

Углеродистые качественные конструкционные стали (ГОСТ 1050-88) во всех обозначениях марок содержат цифры, указывающие среднее содержание углерода в сотых долях процента, буквы кп и пс — степень раскисления. Если после цифры буквы отсутствуют, то эта сталь является спокойной.

В сталях всех марок содержание серы допускается не более 0,04%, а фосфора — не более 0,035%.

Углеродистую инструментальную сталь (ГОСТ 1435-90) применяют для изготовления режущего инструмента, работающего при малых скоростях резания и не подвергаемого существенному разогреву в процессе эксплуатации.

Все инструментальные углеродистые стали относятся к качественным (S<0.028%, P<0,03%) или высококачественным (S<0,018%, Р<0,025.более чистые по примесям других элементов).

В обозначениях марок (У7, У8, У10А, У8ГА и др.) углеродистой инструментальной стали буквы и цифры обозначают: У — углеродистая, цифры — среднее содержание углерода в десятых долях процента; если в стали содержание марганца превышает обычное (0.17...0,33%), то после цифры ставят букву Г (Мп = 0,33...О,58%). если сталь высококачественная, то в конце марки ставят букву А.

Так, марка стали 15ГС содержит С 0,12-0,18 %; Mn 0,9-1,3 %; Si 0,7-1,0 %.

Марка стали 03Х18Н11 содержит не более С 0,03 %; Cr 17-19 %; Ni 10,5-12,5%.

Марка стали 9Х1 содержит не более С 0,80-0,95 %; Cr 1,4-1,7 %.

Некоторые марки в начале обозначения имеют три нуля и минимальное содержание углерода не более 0,030%. Например марка 000Х18Н12.

Один или два нуля в марке перед буквенным обозначением означает, что для данного химического состава легирующих элементов содержится минимальное количество углерода. Например марка 00Х18Н10Т (03Х18Н10Т) содержит С 0,030%; 0Х18Н10Т (08Х18Н10Т) - С 0,08%.

18

Бетон — искусственный каменный материал, получаемый в результате формования и затвердевания бетонной смеси. Бетонной смесью называют перемешанную до однородного состояния пластичную смесь, состоящую из вяжущего вещества, воды, заполнителей и специальных добавок.

Состав бетонной смеси подбирают таким образом, чтобы при данных условиях укладки и твердения бетон обладал заданными свойствами (прочностью, морозостойкостью, плотностью и др.).

Бетон состоит из большого количества зерен заполнителя (до 80...85 % объема), связанных затвердевшим вяжущим веществом. Так как в качестве заполнителей применяют дешевые природные материалы или отходы промышленности, бетон экономически весьма эффективный материал.

Бетонная смесь представляет собой пластично-вязкую массу, сравнительно легко принимающую любую форму и затем самопроизвольно переходящую в камневидное состояние. Таким образом, легко получают каменные конструкции и изделия любой заданной формы.

Прочность бетонов достигает 100 МПа, и для конструкционных бетонов предел прочности служит основной характеристикой. Бетон - огнестойкий материал. В настоящее время получены бетоны, стойкие к самым разнообразным агрессивным воздействиям, и в том числе жароупорные бетоны, способные работать при температуре свыше 1000°С. При сочетании бетона и стали получается композиционный материал с еще более совершенными свойствами — железобетон.

По плотности бетоны делят на особо тяжелые (плотность более 2500 кг/м3), тяжелые обыкновенные (2200...2500 кг/м3), облегченные (1800...2200 кг/м3), легкие (500... 1800 кг/м3), особо легкие теплоизоляционные (500 кг/м3).

По структуре различают бетоны со слитной структурой, ячеистые и крупнопористые бетоны. Чаще других используются бетоны со слитной структурой — это обычный тяжелый бетон и легкие бетоны на пористых заполнителях.

Легкие и особо легкие бетоны можно получить вспенивая тесто вяжущего — так получают бетоны ячеистой структуры (с равномерно распределенными порами размером 0,2...2 мм).

Бетоны крупнопористой структуры, также относящиеся к легким бетонам, получают исключая из состава бетона мелкий заполнитель и скрепляя зерна крупного заполнителя вяжущим веществом.

Железобетон — это не два разнородных материала: бетон и сталь, а новый материал, в котором сталь и бетон работают совместно, помогая друг другу. Это объясняется следующим. Бетон при твердении на воздухе уменьшается в объеме, плотно охватывая арматуру. Прочность сцепления арматуры с бетоном достигает больших значений. Так, чтобы выдернуть из бетона стержень диаметром 30 мм, введенный в бетон на глубину 300 мм, требуется сила не менее 10 кН. Сцепление стали с бетоном не нарушается и при сильных перепадах температуры, так как коэффициенты теплового расширения стали и бетона почти одинаковы. Хорошее сцепление стали с бетоном приводит к тому, что под нагрузкой эти два материала работают как одно целое.

19

Чугуны с пластинчатым, шаровидным, вермикулярным и хлопьевидным графитом: ЧПГ, ЧШВ, ЧВГ, ЧХГ. Механические свойства чугунов. Антифрикционные и легированные чугуны.

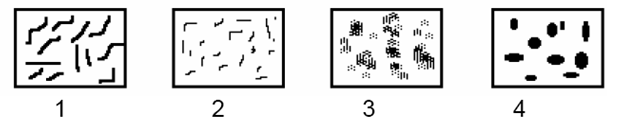

Графит в чугунах существует в следующих формах:

- п л а с т и н ч а т ы й графит, в виде лепестков, прожилок; - в е р м и к у л я р н ы й (или мелкопластинчатый) графит, разновидность первого, при этом пластины похожи на нити; - ш а р о в и д н ы й (глобулярный) графит; - х л о п ь е в и д н ы й графит.

Возможные формы графита в чугуне показаны на рис. 32.

Рис. 32. Возможные формы графита в чугунах. 1 - пластинчатый, 2 - мелкопластинчатый (вермикулярный), 3 - хлопьевидный, 4 - шаровидный графит.

Для получения шаровидного графита при плавке чугуна применяют присадку магния (или церия). Такая форма графитовых включений в структуре материала создает значительно меньшую концентрацию механических напряжений. Чугун с глобулярным графитом называют высокопрочным. Марки ВЧ30, ВЧ100. ГОСТ 7293 - 85.

При отжиге, используя неустойчивость цементита, происходит распад цементита.

Образующийся графит приобретает компактную, почти равноосную, но не шаровидную форму. Такой графит называют хлопьевидным. В практике такой чугун называют ковким. Марки КЧ 33 - 8, КЧ 80 - 1,5. ГОСТ 1215 - 79.

Чугуны воспринимают термическую обработку. Например, используется зависимость вида затвердевания от скорости охлаждения. Поверхность при этом подлежит белому затвердеванию (наличие цементита обеспечивает высокую твердость), в то время как внутри отливки с уменьшающейся скоростью охлаждения происходит переход от половинчатого до серого затвердевания чугуна. При термообработке детали, предназначенной под трение и изнашивание поучают отбеленную поверхность.

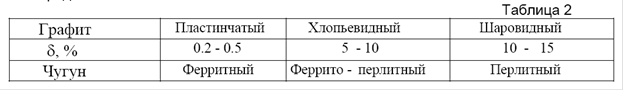

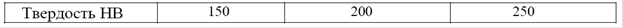

Механические свойства чугуна: сопротивление разрыву, изгибу, кручению, обусловлены количеством и формой графита. Предел прочности при сжатии и твердость чугуна зависят от строения металлической основы. Влияние формы графитовых включений и структуры металлической основы на пластичность, твердость чугуна показано в табл. 2. Наличие структурно свободного графита обеспечивает хорошую обработку со снятием стружки. Антифрикционные свойства чугуна, например, подшипников лучше, чем стали. Необходимые свойства получаются благодаря тому, что средства смазки вымывают

графит, и могут образовываться накопления смазочного материала. К антифрикционным чугунам принадлежат марки: АЧС, АЧК, АЧВ. ГОСТ 1585 - 85. Такие чугуны при плавке легируют никелем, хромом, титаном, алюминием, свинцом и магнием не более 0.5 %. Легированные сорта чугуна обладают стойкостью против морской воды и обладают хорошей устойчивостью против многих кислот и щелочей.

ГОСТ 7769-82. По химическому составу различают несколько групп легированных чугунов: хромистые (ЧХ16М2), кремнистые (ЧС15М4), алюминиевые (ЧЮ6С5), марганцевые (ЧГ7Х4) и никелевые (ЧНХТ), а по условиям эксплуатации: жаростойкие, жаропрочные, износостойкие, коррозионностойкие и немагнитные. При этом один и тот же легирующий элемент придает чугуну несколько специальных свойств. В табл. 3. приведена данные физико - механических свойств чугуна.

20

Углеродистые и легированные стали. Строение и свойства сталей.

Углеродистой сталью называется сплав железа с углеродом, содержащим до 2% С и постоянные примеси: кремний до 0.5 %, марганец до 1%, сера и фосфор до 0.05%. Элементы, специально вводимые в сталь при ее производстве в определенных концентрациях с целью повышения ее свойств называют легирующими, а сталь - легированной. Основным элементом, при помощи которого изменяются свойства стали является углерод. К числу наиболее часто используемых специальных легирующих элементов относятся Cr, Ni, Mo, V, Ti, W, Si и Mn. Свойства стали в значительной степени определяются тем, какие фазы образуются при сплавлении с легирующими элементами, в результате термической обработки. Основными структурными составляющими сталей являются феррит, аустенит, перлит, ледебурит, сорбит, троостит, бейнит и мартенсит. Легирующие элементы присутствуют в сталях в виде твердого раствора в железе, в виде карбидной фазы, в форме интерметаллидных соединений с железом, бором, азотом, кремнием и углеродом или между собой. Каждая структура определяется химическим составом и технологией стали, т.ж. зависят ее свойства. Обычно, сталь имеет плотность 7.6 -7.9 г/см. куб., временное сопротивление растяжению от 800 до 3000 МПа, относительное удлинение от 5 до 12 %, ударную вязкость от 10 до 160 Дж/см. кв.

2015-08-13

2015-08-13 1380

1380