1. Передаточное отношение редуктора  . В общем случае

. В общем случае  равно произведению передаточных чисел

равно произведению передаточных чисел  , входящих в редуктор ступеней, т.е

, входящих в редуктор ступеней, т.е  . Для каждой отдельной ступени

. Для каждой отдельной ступени  , где

, где  - число зубьев шестерни (меньшее из двух зацепляющихся зубчатых колес);

- число зубьев шестерни (меньшее из двух зацепляющихся зубчатых колес);  -число зубьев колеса (большее из двух зацепляющихся колес).

-число зубьев колеса (большее из двух зацепляющихся колес).

Общее передаточное отношение редуктора может быть определено и как отношение:

,

,

где  и

и  – соответственно угловая скорость и частота вращения входного вала;

– соответственно угловая скорость и частота вращения входного вала;

где  и

и  – соответственно угловая скорость и частота вращения выходного вала.

– соответственно угловая скорость и частота вращения выходного вала.

2. Номинальный вращающий момент на тихоходном (выходном) валу  .Соотношение вращающих моментов на входном

.Соотношение вращающих моментов на входном  и выходном

и выходном  валах редуктора:

валах редуктора:

,

,

где  - КПД редуктора, равный произведению КПД входящих в редуктор ступеней.

- КПД редуктора, равный произведению КПД входящих в редуктор ступеней.

Для определения величины передаваемой редуктором мощности можно воспользоваться зависимостями:

и

и  .

.

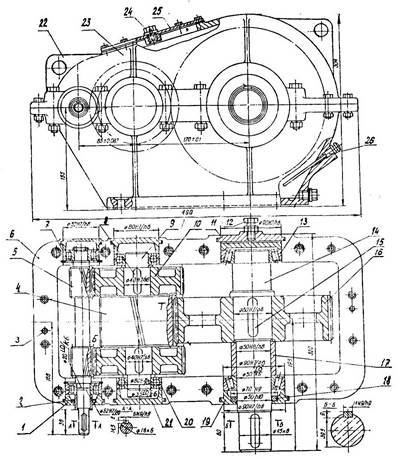

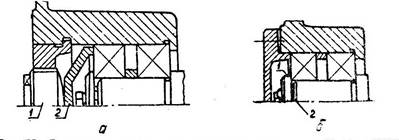

Конструкция редуктора. Практикой редукторостроения разработаны типовые элементы редукторов, которые рассмотрим на примере цилиндрического двухступенчатого редуктора с раздвоенной быстроходной ступенью (рис.1). Корпус редуктора 6 и крышка 23 литые чугунные, соединены в горизонтальной плоскости болтами и двумя коническими штифтами 3. Штифты служат для строгой взаимной фиксации крышки и корпуса редуктора при обработке посадочных отверстий под подшипники в последующих сборках. Внутри корпуса размещены быстроходная Б и тихоходная Т зубчатые передачи. Передачи выполнены косозубыми, что уменьшает габариты редуктора и повышает плавность его работы.

|

|

|

Шестерни 5 быстроходной ступени выполнены заодно с входным валом 5; колеса 10 установлены на промежуточном валу 9. Шестерня тихоходной ступени изготовлена заодно с промежуточным валом 9, а колесо 16 установлено на выходном валу 14 редуктора.

Вращающие моменты между колесами 10 и валом 9, а также между колесом 16 и валом 14 передаются шпонками 8 и 15. Для предотвращения осевых перемещений колеса 16 вал 1к имеет буртик, а с другой стороны ступица колеса упирается во втулку 17.

Быстроходный вал установлен в корпус редуктора на роликовых подшипниках 7, промежуточный вал - на радиальных шариковых подшипниках 20, выходной вал - на конических роликоподшипниках 13. Подшипники закрыты врезными (закладными) крышками 1, 21, 19.

Для регулирования конических роликовых подшипников 15 используются винт 12 и шайба 11. Подвижные соединения уплотняют резиновыми манжетами 2 и 18.

Масло заливают через люк в крышке редуктора, закрываемый крышкой 25. Для контроля уровня масла служит маслоуказатель 26. Смазывание осуществляется из общей масляной ванны: деталей зацеплений - окунанием, а подшипников - разбрызгиванием.

|

|

|

Для предотвращения выдавливания масла через уплотнение в процессе нагрева передач при работе внутренняя полость редуктора соединена с атмосферой пробкой-отдушиной 24.

Рис. 1. Цилиндрический двухступенчатый редуктор с раздвоенной быстроходной ступенью.

Для механизации работ при подъеме и транспортировке редуктора на его крышке выполнены специальные приливы 22, предназначенные для размещения грузозахватных приспособлений. Крепление редуктора к раме или плите обеспечивается резьбовыми деталями, которые устанавливаются в отверстиях фланцев основания корпуса редуктора.

Зубчатые колеса. В зависимости от угла наклона линии зуба зубчатых колес цилиндрические передачи в редукторах могут быть прямозубыми, косозубыми или шевронными.

Прямозубые колеса применяются преимущественно при невысоких и средних (до 6 м/с) окружных скоростях, незначительных внешних динамических нагрузках, а также при необходимости обеспечения осевого перемещения зубчатых колес для переключения скоростей (коробки передач).

Косозубые колеса применяют для ответственных передач, работающих при средних и высоких скоростях. Значение угла выбирают таким, чтобы при стандартных значениях нормальных модулей межосевые расстояния имели также стандартные значения. Обычно для общего машиностроения  , причем большие значения угла назначают для более быстроходных передач.

, причем большие значения угла назначают для более быстроходных передач.

В мощных редукторах применяют шевронные колеса, не передающие на подшипники осевые нагрузки. У шевронных колес  .

.

В качестве основного параметра зубчатого зацепления применят модуль зубьев  - величина, численно равная отношению диаметра делительной окружности к числу зубьев колеса или в

- величина, численно равная отношению диаметра делительной окружности к числу зубьев колеса или в  раз меньшая шага зубьев колеса:

раз меньшая шага зубьев колеса:

мм,

мм,

где  - диаметр делительной окружности;

- диаметр делительной окружности;

- число зубьев колеса;

- число зубьев колеса;

- шаг.

- шаг.

Модули стандартизованы в диапазоне 0,05... 100 мм (ГОСТ 9563-80). Работоспособность зубчатых передач существенно зависит от точности их изготовления и качества сборки. Для цилиндрических зубчатых передач ГОСТ 1643-81 устанавливает двенадцать степеней точности колес и передач, обозначаемых в порядке убывания точности цифрами 1,2,3,... 12.

Для каждой степени точности устанавливаются нормы:

Ø кинематической точности, которая характеризует согласованность вращения ведущего и ведомого колеса;

Ø плавности работы, зависящей от погрешности профиля и шага зацепления;

Ø контакта зубьев зубчатых колес в передаче, обусловленного действительной длиной контактных линий зубьев и оцениваемого суммарным пятном контакта.

Стандартом предусмотрено также шесть видов сопряжений колес А, В, С, Д, Е, Н и восемь видов допуска на боковой зазор. Обозначения даны в порядке убывания величины бокового зазора (А, В,…Н) и допуска на него (  ). В общем машиностроении наиболее распространены зубчатые передачи степеней точности 6, 7, 8, 9.

). В общем машиностроении наиболее распространены зубчатые передачи степеней точности 6, 7, 8, 9.

Точность зубчатых передач и колес обозначают указанием степени точности и вида сопряжения. Например, точность цилиндрической передачи по степени точности 8 с нормальным боковым зазором обозначают 8-В ГОСТ 1643-81.

Смещая режущий инструмент при нарезании зубьев, можно повысить прочность зубьев на изгиб, снизить контактные напряжения на поверхности зубьев, уменьшить износ за счет снижения относительного скольжения профилей.

Смещение применяют в основном для прямозубых передач. В косозубых передачах смещение делается в основном для вписывания в заданное межосевое расстояние и при малых числах зубьев шестерни. Наилучший результат достигается в следующих случаях:

Ø при числах зубьев шестерни  , так как в этом случае за счет смещения устраняется подрезание ножки зуба;

, так как в этом случае за счет смещения устраняется подрезание ножки зуба;

Ø при больших передаточных числах, так как за счет смещения снижается относительное скольжение профилей.

|

|

|

Для прямозубых шестерен, нарезанных без смещения, минимальное число зубьев  ,при меньшем числе зубьев возникает опасность подрезания ножки зуба. У прямозубых колес, нарезанных со смещением,

,при меньшем числе зубьев возникает опасность подрезания ножки зуба. У прямозубых колес, нарезанных со смещением,  зависит от коэффициента смещения исходного контура, а у косозубых передач - также и от угла наклона зуба, что видно из таблицы.

зависит от коэффициента смещения исходного контура, а у косозубых передач - также и от угла наклона зуба, что видно из таблицы.

Таблица 1.

Соотношение  и

и  для косозубых колес.

для косозубых колес.

|

|

|  при х=0,3 при х=0,3

|

| До 12 | До 12 | ||

| Свыше 12 до 17 | Свыше 12 до 20 | ||

| Свыше 17 до 21 | Свыше 20 до 25 | ||

| Свыше 21 до 24 | Свыше 30 до 34 | ||

| Свыше 24 до 28 | Свыше 34 | ||

| Свыше 28 до 31 | |||

| Свыше 31 до 34 |

Здесь х- величина смещения.

С увеличением числа зубьев шестерни при одном и том же диаметре

уменьшаются модуль зацепления и объем снимаемой стружки при зубонарезании, увеличивается коэффициент торцевого перекрытия, улучшается плавность работы. Но при этом снижаются изгибная выносливость и статическая прочность зуба.

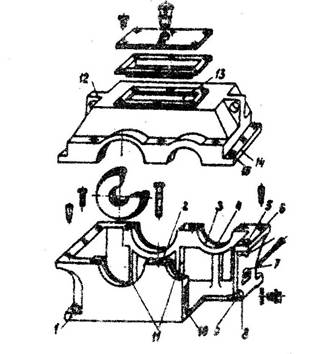

Рис. 2. Корпус редуктора.

Корпус редуктора. Корпусные детали редуктора выполняются литыми из чугуна СЧ-15. На рис. 2 приведено конструктивное оформление литого корпуса редуктора. Основные элементы корпуса: стенки 4; бобышки 3 для отверстий подшипников; фланцы 14 для крепления корпуса к плите или раме; фланцы 1 для крепления корпуса к раме; ребра жесткости 11; смотровой люк 13; бобышка 8 и ниша 7 с резьбовыми отверстиями для установки пробки и маслоуказателя; отверстие 9 для слива масла; резьбовое отверстие 15 для отжимных болтов; отверстия 6 для конических (цилиндрических) штифтов, используемых для фиксации крышки и корпуса; отверстия 2 и 5 для установки винтов (шпилек), служащих для крепления крышки с корпусом и корпуса с рамой (плитой); проушины 12 для транспортировки редуктора.

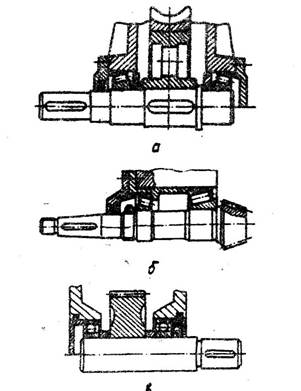

Рис. 3. Конструкция валов.

Конструкции валов. Валы предназначены для поддержания закрепленных на них деталей и для передачи вращающего момента. Конструкции валов определяются размещенными на них деталями, расположением опор и видами уплотнений подшипниковых узлов. В большинстве своем валы выполняются ступенчатыми (рис. 3, а). Это удобно при сборке, уступы служат для фиксирования насаживаемых на вал деталей от осевых перемещений относительно вала. На участках крепления деталей, передающих вращающий момент, на валах могут располагаться шпоночные пазы и шлицы. Концевые участки валов выполняются цилиндрическими или коническими.

|

|

|

Часто применяются и гладкие валы (рис.3, в). Все участки такого вала имеют один номинальный диаметр, но отличаются допусками и шероховатостью поверхностей.

Шестерни могут быть как съемными, так и выполненными заодно целое с валом (вал-шестерня) (рис. 3, б).

Установка колес на валы. При установке колес на валах необходимо обеспечить надежное базирование колеса на валу, передачу вращающего момента от колеса к валу или от вала к колесу, предусмотреть осевое фиксирование колес на валах и регулирование осевого положения (в случае необходимости).

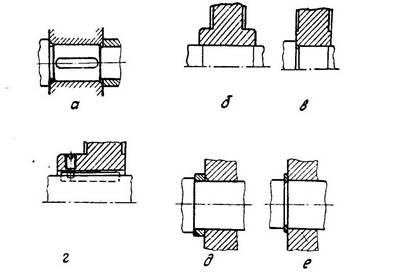

Рис. 4. Крепление колес на валах.

Для передачи вращающего момента применяют соединения с гарантированным натягом, шпоночные (с призматическими или сегментными шпонками) (рис. 4, а) или шлицевые (чаще с прямобочными или эвольвентными шлицами). Шлицевое соединение колеса с валом может быть как относительно подвижным, так и неподвижным. Для фиксирования колес от осевых перемещений по валу и для удобства сборки на валу может быть изготовлен буртик (рис. 4, а,б). Упорного буртика на валу может не быть в случае соединения с гарантированным натягом (рис. 4, б). Для фиксации деталей, не нагруженных сосредоточенными осевыми силами, применяются установочные винты (рис. 4, г), входящие в цилиндрическое отверстие в шпонке. Для предохранения от отвинчивания винт стопорят запорным кольцом.

Если на валу не удается создать буртик нужной величины, то можно установить дополнительную распорную втулку (рис. 4, д). На гладких валах для упора колес могут быть использованы пружинные кольца (рис. 4, е).

Детали, устанавливаемые на концах валов, можно крепить торцевымишайбами (рис. 5, а ) или гайками (рис. 5, б.).

Рис. 5. Крепление деталей на концевом участке.

Конструкции подшипниковых узлов. Подшипниковая опора состоит из вала, корпуса и подшипника. Она может также содержать: крышки, детали крепления внутреннего и наружного колец подшипников на валу и в корпусе, смазочные и уплотняющие устройства.

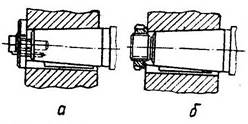

Рис. 6. Фиксирующие опоры.

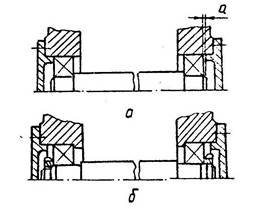

При работе редуктора могут возникать температурные деформации вала, что ведет к значительным осевым давлениям на подшипники. Во избежание заклинивания тел качения применяют различные схемы подшипниковых узлов. Для достаточно длинных валов ( ) одна из опор фиксирует положение вала в осевом направлении в обе стороны, а другая опора является плавающей (рис. 6, а). Фиксирующий подшипник жестко закрепляют в осевом направлении как на валу, так и в расточке корпуса. Он способен воспринимать двухстороннюю осевую нагрузку реверсивного характера.

) одна из опор фиксирует положение вала в осевом направлении в обе стороны, а другая опора является плавающей (рис. 6, а). Фиксирующий подшипник жестко закрепляют в осевом направлении как на валу, так и в расточке корпуса. Он способен воспринимать двухстороннюю осевую нагрузку реверсивного характера.

При действии на подшипник радиальной нагрузки в качестве фиксирующей опоры принимают наиболее нагруженную опору. При одновременном действии радиальной и осевой нагрузок в качестве фиксирующего принимают подшипник, воспринимающий меньшую радиальную нагрузку.

Иногда в фиксирующей опоре устанавливают два однорядных подшипника или один сдвоенный (рис. 6, б). Внутреннее кольцо "плавающею" подшипника жестко закреплено на валу, внешнее кольцо в корпусе не закрепляется, это обеспечивает возможность подшипнику перемещаться в осевом направлении на величину тепловой деформации вала. Обеспечивая значительные температурные деформации, эта схема обладает малой осевой жесткостью опор, что отражается на относительном положении связанных с валом деталей.

Для коротких валов ( ) применяется установка подшипников

) применяется установка подшипников

"враспор", когда каждая из опор фиксирует вал в осевом направлении, но только в одну сторону (рис. 7, а).

Чтобы не происходило защемление вала в опорах, предусматривают

осевой зазор "а", величина которого должна быть больше тепловой деформации подшипников и валов.

Рис. 7. Схемы установки подшипников: а- "враспор"; б- "врастяжку".

Для более длинных валов ( ) опорные узлы могут быть установлены "врастяжку", (рис. 7, б). В этом случае температурное удлинение вала приводит к увеличению осевого зазора в подшипнике, что уменьшает вероятность защемления подшипников, для радиальных подшипников схема "врастяжку" не применяется.

) опорные узлы могут быть установлены "врастяжку", (рис. 7, б). В этом случае температурное удлинение вала приводит к увеличению осевого зазора в подшипнике, что уменьшает вероятность защемления подшипников, для радиальных подшипников схема "врастяжку" не применяется.

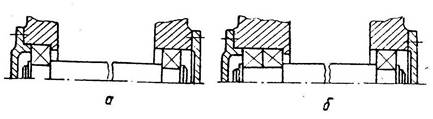

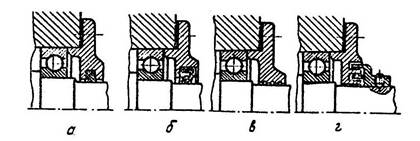

Рис. 8. Крепление подшипников на валах.

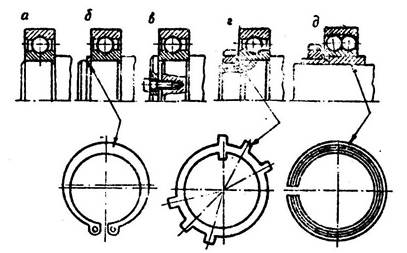

Крепление подшипников на валах. Внутренние кольца подшипников на валах могут крепиться способами, приведенными на рис. 8, где:

а - кольцо посажено на вал с гарантированным натягом до упора в буртик;

б - кольцо крепится буртиком вала и упорным стопорным пружинным кольцом;

в - кольцо крепится плоской торцевой шайбой и винтом;

г - кольцо крепится круглой шлицевой гайкой, стопорящейся многолапчатой шайбой;

д - на гладких валах внутреннее кольцо подшипника крепится специальной разрезной втулкой, являющейся частью подшипника.

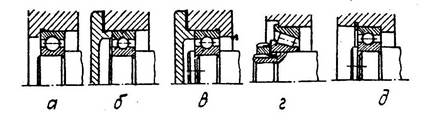

Крепление подшипников в корпусе. Наиболее распространенные способы крепления подшипников в корпусе приведены на рис. 9, где:

а - крепление наружного кольца в одном направлении уступом корпуса или стакана;

б - крепление крышкой;

в - крепление наружного кольца крышкой и заплечиком корпуса или стакана; г - крепление в одном направлении упорным буртом наружного кольца специального подшипника;

д - крепление пружинным запорным кольцом, вставленным в канавку корпуса.

Рис.9. Крепление подшипников в корпусе.

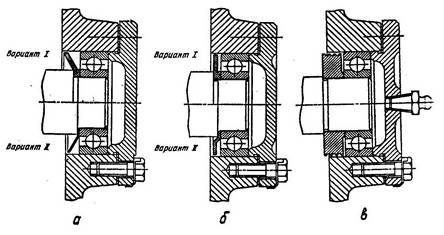

Регулирование подшипников. Для нормальной работы подшипников необходимо свободное вращение колец и отсутствие в подшипнике чрезмерно больших зазоров. Дня этого в подшипниковых узлах предусмотрены различные способы создания зазоров оптимальной величины.

Регулирование подшипников осевым перемещением наружных колец осуществляется набором тонких металлических прокладок, устанавливаемых под фланец крышки подшипника (рис. 9, б), либо с помощью воздействия винта 1 на шайбу 2 (рис. 10, а).

Рис. 10. Регулирование подшипников осевым перемещением наружных (а) и внутренних (б) колец.

Регулирование подшипников осевым перемещением внутренних колец производится с помощью шлицевой гайки (рис. 9, г), либо поджимом набора тонких металлических прокладок 2 торцевой шайбой 1 (рис. 10, б)

Смазывание передач. Смазочные материалы применяют для уменьшения интенсивности изнашивания, снижения сил трения, отвода теплоты и продуктов изнашивания от трущихся поверхностей. Наиболее распространены нефтяные жидкие масла. Для смазывания трущихся поверхностей деталей редукторов применяются индустриальные масла общего назначения.

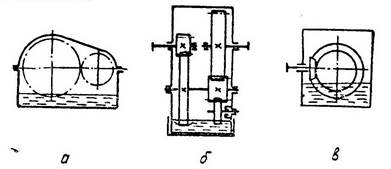

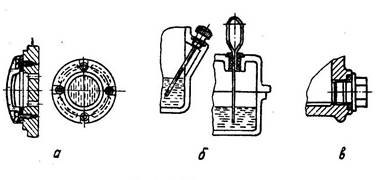

Рис. 11. Смазывание погружением.

В редукторах общего назначения зубчатые колеса смазываются погружением в ванну с жидким смазочным материалом в нижней части корпуса редуктора (картера). Такой способ смазки часто называют картерным (рис. 11, а). Остальные узлы и детали, в том числе подшипники качения, смазываются за счет разбрызгивания масла погруженными колесами и циркуляции внутри корпуса образовавшегося масляного тумана. Для улучшения условий смазывания зубчатых зацеплений с колесами, расположенными выше уровня масла в ванне, применяют вспомогательные, свободно вращающиеся на осях зубчатые колеса, погруженные нижней частью в ванну, которые зацепляются со смазываемыми колесами (рис. 11, б). Картерное смазывание применяют при окружных скоростях погруженных колес до 15 м/с. При смазывании погружением конических зубчатых колес уровень масла в ванне должен обеспечить смазывание зубьев одного из колес по всей длине зуба (рис. 11, в).

Глубина погружения цилиндрических зубчатых колес при окружной скорости 5-7 м/с должна составлять не более трех модулей зацепления, но не менее 10 мм. При меньших скоростях допустимо более глубокое погружение колес. Расстояние от днища корпуса до быстроходного колеса должно быть не менее удвоенной глубины погружения этого колеса.

Объем масла в ванне определяется ориентировочно в пределах (0,3...0,7)·103м3 на 1 кВт передаваемой мощности.

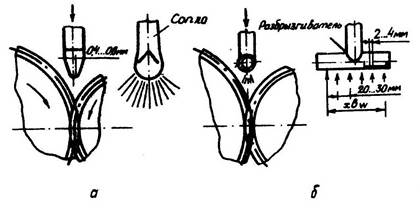

При окружной скорости зубчатых колес более 15 м/с необходимо применять струйную циркуляционную смазку через специальные сопла (рис. 12, а) или разбрызгиватели (рис. 12, б).

Рис. 12. Струйное смазывание.

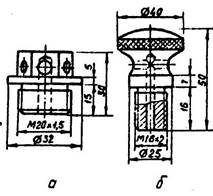

Смазочные и уплотнительные устройства. При картерном смазывании корпус редуктора заправляют маслом через заливную пробку-отдушину (рис. 13), которая обеспечивает также сообщение внутренней полости корпуса с атмосферой, предотвращая возникновение внутри корпуса избыточного давления. Заливная пробка завинчивается непосредственно в корпусе в верхней его части или в крышку смотрового люка.

Рис. 13. Отдушины.

Контроль уровня масла при заправке и эксплуатации производится с помощью маслоуказателей из прозрачного материала (рис. 14, а), жезловых (щупов) (рис. 14, б), маслосливных пробок (рис. 14, в). Для предотвращения вытекания смазочного материала из корпуса редуктора или выноса его в виде масляного тумана и брызг, а также для защиты их от попадания изчне пыли и влаги применяют уплотнительные устройства.

Рис. 14. Маслоуказатели.

К простейшим контактным уплотнениям относятся сальниковые кольца прямоугольного сечения из технического войлока (фетра) (рис. 15, а). Для герметизации мест выхода из корпуса валов и подшипников при жидкой и пластичной смазке широко применяются резиновые манжетные уплотнения (рис. 15, б).

Рис. 15. Уплотнительные устройства.

При значительных скоростях вращения используют бесконтактные уплотнения, которые не оказывают сопротивления вращению. К ним относятся щелевые (рис. 15, в) и лабиринтные уплотнения (рис. 15, г). Уплотнение в них достигается за счет сопротивления протеканию жидкости через узкие щели и лабиринты сложной формы. Зазоры щелевых и лабиринтных уплотнений целесообразно заполнять пластичной мазью.

Рис. 16. Уплотнения.

При жидкостной смазке подшипников применяют уплотнения с упругими стальными шайбами (рис. 16, а, б). При использовании пластичной смазки уплотнения ставят с обеих сторон подшипника. В этих случаях с внутренней стороны корпуса устанавливают маслосбрасывающие кольца (рис. 16, в). Такие кольца должны выступать за стенку корпуса или торец стакана на 1...2 мм, чтобы попадающее на них жидкое горячее масло отбрасывалось центробежной силой, не попадая в полость размещения пластичной смазки и не вымывая ее.

Порядок выполнения работы.

1. Определить характерные особенности редуктора: тип, количество ступеней, конструктивные особенности входного и выходного валов, способы смазки зубчатых колес и подшипников, методы регулирования подшипников. Составить кинематическую схему.

2. Произвести обмеры редуктора. Оценить каждый размер редуктора с точки зрения его конструктивного предназначения, т.е. указать, в какую группу размеров он входит (габаритные, установочные или присоединительные).

3. Разобрать редуктор. Замерить межосевые расстояния. Определитьпараметры зубчатых передач и опор валов.

4. Используя результаты замеров, произвести расчет основных геометрических параметров редуктора.

5. По предложенным данным выполнить кинематический редуктора.

6. Начертить эскиз одного из валов редуктора.

Контрольные вопросы.

1. Дать характеристику кинематической схемы изучаемого редуктора.

2. Какой способ установки зубчатых колес на валах применен в данном редукторе?

3. Указать назначение отдельных элементов корпуса редуктора.

4. Как регулируются осевые зазоры подшипников редуктора?

5. Охарактеризовать способ смазки зубчатых колес редуктора.

6. Как смазываются подшипники данного редуктора?

7. Где и с помощью каких элементов обеспечивается заливка, контроль уровня и слив смазки?

8. Дать характеристику уплотнений в местах выхода валов из корпуса редуктора.

9. Дать определение модуля и шага зацепления в зубчатых передачах.

10. Как определить окружную скорость в зацеплении?

11. Для чего применяют смещение при нарезании зубьев?

Приложение.

Приложение 1.

Ряд модулей в наиболее употребительном диапазоне из ГОСТ 9563-60 (следует предпочитать 1-й ряд).

| Ряды | Модуль, мм |

| 1-й | 1; 1,25; 1,5; 2; 2,5; 3; 4; 5; 6; 8; 10; 12; 16; 20; 25 |

| 2-й | 1,125; 1,375; 1,75; 2,25; 2,75; 3,5;4,5; 5,5; 7; 9; 11; 14; 18; 22 |

2015-09-06

2015-09-06 2217

2217