1. Выбрать исходные данные из прил. 1, изобразить эскиз профиля с размерами и указанием материала детали и точности профиля. Рассчитать размеры по ширине для каждой заданной точки профиля:

а) для типов профиля А и Г  ;

;  и т.д.;

и т.д.;

б) для типов профиля Б и В  ;

;  и т.д.;

и т.д.;

в)  или

или  .

.

2. Определить инструментальную поверхность (ИП):

а) наружный диаметр ИП

,

,

где D0, H, m – параметры будущей фрезы;

- диаметр посадочного отверстия;

- диаметр посадочного отверстия;

- глубина стружечной канавки;

- глубина стружечной канавки;

- толщина тела фрезы в опасном сечении (рис.3);

- толщина тела фрезы в опасном сечении (рис.3);

h – максимальная глубина (высота) обрабатываемого профиля детали;

В – ширина профиля детали;

k≈0,46h – ориентировочная величина затылования зуба фрезы;

R1 – 1,5…2,5 мм – радиус закругления дна стружечной канавки (D0 округлить до ближайшего большего из стандартного ряда: 10; 13; 16; 19; 22; 27; 32; 40; 50; 60 и 70 мм; da0 – до числа, кратного пяти при da0 <100 или кратного десяти при da0 ≥100 мм);

б) ширину B0=В+ 3 или B0=В +(6…9) мм для выпуклых профилей Б и В (округлить до целого числа, кратного двум);

в) профиль ИП принять равным профилю детали, так как обработка выполняется по методу копирования (h1=h01; h2=h02…b1=b01…);

г) предельные отклонения размеров профиля ИП принять равным 1/3 от отклонений профиля детали, точность da0 и В0 по h12;

д) выполнить эскиз ИП (рис. 1)

Рис. 1. Профиль ИП дисковой фасонной фрезы: а – с выпуклым профилем; б – с вогнутым профилем

3. Разработать конструкцию дисковой фрезы.

3.1. Принять конструкцию фрезы цельной из быстрорежущей стали диаметром dа0.

3.2. Назначить число зубьев Z0 в зависимости от da0 и D0 (прил.2).

3.3. Переднюю поверхность принять плоской с углом наклона вдоль оси λ0=0.

3.4. Передний угол на вершине зуба γа0 выбрать в зависимости от обрабатываемого материала и его свойств (прил. 3).

3.5. Проверить фактический задний угол αа0 на вершине зуба по условию

,

,

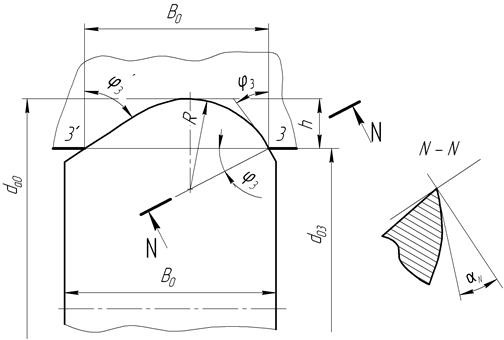

где d0i – диаметр фрезы в точке профиля, где будет значительно уменьшен задний угол (точка 3 для профилей А и Г и точка 4 – для профилей Б и В, где d0i≈ da0);

- наименьший из двух углов ψ3 и ψ3 ´ в точках 3 и 3´ профиля (для профилей А и Г – в точках 4 и 4´);

- наименьший из двух углов ψ3 и ψ3 ´ в точках 3 и 3´ профиля (для профилей А и Г – в точках 4 и 4´);

- для хрупких материалов и 3…4° - для пластичных – минимально допускаемый задний угол в нормальном сечении N-N режущей кромки (рис. 2).

- для хрупких материалов и 3…4° - для пластичных – минимально допускаемый задний угол в нормальном сечении N-N режущей кромки (рис. 2).

Если расчетное значение αа0<8°, то принять 8°.

Рис. 2. Определение заднего угла в нормальном сечении

3.6. Рассчитать величину затылования зуба по задней поверхности

.

.

Полученное значение k округлить до ближайшего целого числа или числа с дробью 0,5 мм.

3.7. Определить размеры стружечной канавки (рис. 3): угол спинки зуба μ =15…20°, наименьшее значение центрального угла φmin для выхода затыловочного резца (jmin =  при h £ 15 или

при h £ 15 или  при h > 15 мм) и угол раскрытия стружечной канавки

при h > 15 мм) и угол раскрытия стружечной канавки  (значения Θ принять из стандартного ряда для фрез: 18; 22; 25; 30°);

(значения Θ принять из стандартного ряда для фрез: 18; 22; 25; 30°);

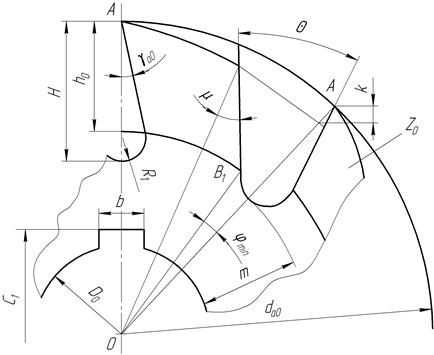

Рис. 3. Конструктивные параметры затылованных фрез:

Н – глубина стружечной канавки, R1 – радиус дна канавки (назначены при расчете наружного диаметра da0); А – вершина зуба (точка 4 на профиле ИП)

3.8. Выбрать размеры шпоночного паза из прил. 5.

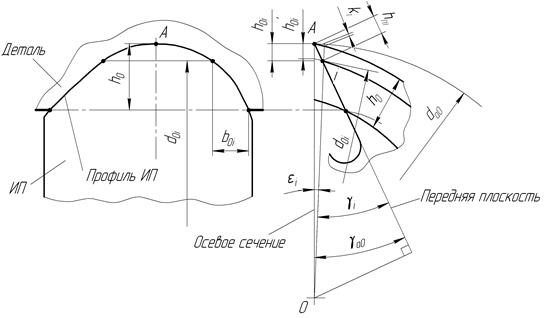

4. Спрофилировать режущую кромку путем коррекции высотных параметров ИП h01, h02, h03, h04 – в осевом сечении и hn1, hn2, hn3, hn4 в передней плоскости (рис.4).

Рис. 4. Профилирование зуба фрезы

Порядок профилирования режущей кромки зуба:

а)определить диаметры ИП для каждой точки профиля  ;

;

б)рассчитать передний угол γi для каждой точки  ;

;

в)определить угол разворота каждой точки профиля εi до передней поверхности зуба  ;

;

г)вычислить спад затыловочной кривой при повороте зуба фрезы на угол εi  ;

;

д)скорректировать высотные размеры профиля в осевом сечении зуба  ;

;

е)рассчитать высотные размеры профиля в передней плоскости  .

.

5. Назначить технические требования на фрезу:

а)марку материала фрезы (прил. 4);

б)твердость HRC 62…65 – для фрез из стали Р6М5 и HRC 63…66 – для фрез из других сталей;

в)точность профиля в пределах до 1/3 от точности профиля детали;

г)точность посадочного отверстия по Н7;

д)шероховатость торцев, посадочного отверстия, передней поверхности - Ra≤0,63 мкм, профиля - Ra≤1,5 мкм, шпоночного паза - Ra≤2,5 мкм, остальных поверхностей - Ra≤5 мкм;

е)биение торцев относительно оси отверстия – не более 0,02…0,04 мм;

ж)биение двух смежных зубьев – не более 0,02…0,06 мм, противоположных – 0,04..0,06 мм (большие значения для нешлифованных фрез).

6. Разработать эскиз фрезы (прил. 6).

2015-09-06

2015-09-06 297

297