В зависимости от расположения свариваемых деталей различают соединения:

· стыковые;

· нахлесточные;

· тавровые;

· угловые;

· соединения точечной сваркой.

Разрушение изделия обычно происходит не по самому шву, а в переходной зоне – между швом и не изменённым по структуре материалом, так называемой зоне термического влияния. Сварные швы рекомендуют выполнять разнесёнными с концентраторами напряжений, так как швы сами являются источниками таковых. С целью снижения концентраций напряжений швы часто подвергают дополнительной механической обработке, удаляя наплавленный неоднородный верхний слой.

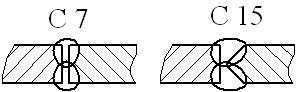

Стыковые соединения производят по торцам деталей (рис. 2.18). По прочности оно близко к прочности основного металла.

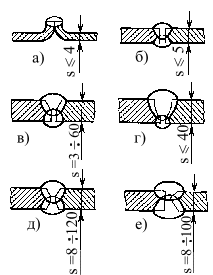

В зависимости от толщины свариваемых деталей сварку производят в один или два приема (односторонним или двухсторонним швом) и по-разному обрабатывают кромки деталей.

Без разделки односторонним швом с отбортовкой кромок соединяются листы тощиной s не более 4 мм (рис. 2.19а), двухсторонним – детали до 5 мм (рис. 2.19 б).

Без разделки односторонним швом с отбортовкой кромок соединяются листы тощиной s не более 4 мм (рис. 2.19а), двухсторонним – детали до 5 мм (рис. 2.19 б).

| Рис. 2.19. Разделка кромок и производство сварки в один или два приема в зависимости от толщины свариваемых деталей |

| Рис. 2.18. Стыковое соединение |

X-образная разделка. Сварка двухсторонним швом применяется при толщине деталей s = 8–120 мм (рис. 2.19 д). Для такой разделки характерна разная толщина проплавления, что ухудшает качество шва.

U-образная разделка. Сварка применяется при S = 15–100 мм (рис. 2.19. г). Разделка по сравнению с другими более трудоёмкая и дорогая, но она обеспечивает почти одинаковую толщину проплавления и, следовательно, более качественное соединение. Сварка выполняется двухсторонним швом.

Двухсторонним швом производят сварку деталей, из которых одна с двумя скосами кромки, толщиной s = 8–100 мм (рис. 2.19 е).

При нахлесточном соединение детали лежат внахлест, т. е. частично перекрывают друг друга (рис. 2.20). Соединения выполняются валиковыми (угловыми) швами, которые имеют форму, близкую к равнобедренному треугольнику с катетами k и высотой h = k sin 45о= 0,7 k. Из технологических соображений выбирают k=3 мм и более, обычно k = s.

Рис. 2.20. Нахлесточное соединение

В зависимости от расположения швов относительно внешней силы различают:

- фланговые, когда сила параллельна шву (рис. 2.21 а),

- лобовые, когда сила перпендикулярна шву (рис. 2.21 б),

- косые, когда сила наклонна относительно шва (рис. 2.21 в),

- комбинированные – выполнены произвольной комбинацией указанных выше швов (рис. 2.21 г).

Рис. 2.21. Виды швов в нахлесточном соединении

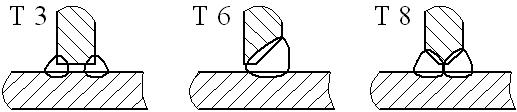

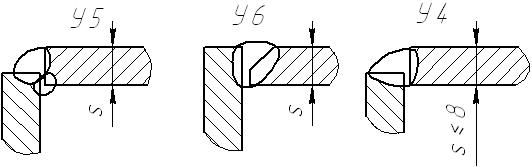

Тавровые соединения состоят из деталей, расположенных перпендикулярно по отношению друг к другу (рис. 2.22).

Рис. 2.22. Тавровые соединения

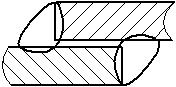

Угловые соединения представляют собой разновидность тавровых, соединение деталей выполняется по боковым кромкам (рис. 2.23).

Рис. 2.23. Угловые соединения

2015-10-16

2015-10-16 1439

1439