1. Первый этап это понимание того, что мы хотим контролировать.

Обратите внимание – мы контролируем не длину деталей, мы контролируем процесс производства деталей!

Длина это всего лишь некий ключевой параметр, позволяющий нам понять, что происходит с процессом!

Выберите ключевые параметры, с помощью которых мы хотим контролировать процесс. Обычно выбирают те параметры, которые чувствительны к изменениям в процессе (физические или химические характеристики). Спросите себя – что произойдет с проверяемым параметром, если изменится сырье, ошибется работник, произойдет сбой в машине?

- Второй этап – это проверка точности и чувствительности системы измерения.

Грубо говоря, измерительный прибор показывает не одно значение, а разброс значений, если измерить одну и ту же деталь несколько раз! Обычно мы не обращаем на это внимание, если шкала измерения очень груба (заниженная чувствительность прибора, заниженная распознавательная способность).

Пример:

Длина детали

Первое измерение – 23,4 мм

Второе измерение – 23,4 мм

Меняем измеряемый инструмент с увеличенной шкалой измерения (выше чувствительность)

Третье измерение – 23,45 мм

Четвертое измерение – 23, 44 мм

Видите, казалось бы одна и та же деталь, а результаты измерения разные.

Проблема усугубляется тем, что помимо разброса прибора (сходимость измерений) существует еще и разброс измерений из-за работы оператора (воспроизводимость) – разные люди по - разному измеряют. Вся эта сложная тема называется Сходимость и Воспроизводимость измерительной системы.

То есть, если длина произведенной детали изменилась с 23,4 мм на 23,7 в следующей проверке, то надо быть уверенным, что эти 0,3 мм изменения – реальное изменение детали, а не отклонение в измерении, которое произошло из-за того, что в смену вышел новый контролер ОТК.

Разброс значений того, ЧТО мы меряем, должен быть значительно больше разброса значений того, ЧЕМ мы меряем!

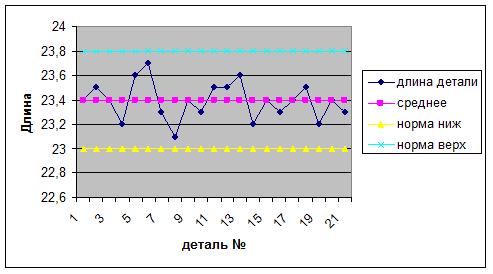

- Построение графиков

Самый простой график – график с точками данных. Даже без контрольных границ он уже может

- показать общую картину процесса (среднюю длину детали, нормы контроля)

- показать тенденции (тренды)

- показать разброс единичных значений в процессе.

Очень важно!

Нормы на предыдущем графике – это нормы приемки, не привязанные к статистическим контрольным границам процесса!

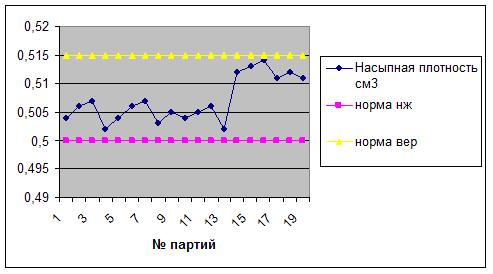

Удивительно, но даже столь простой график, который помогает дать общую картину происходящего и облегчить принятие решений и контроль, не применяется во многих организациях. Причем его можно использовать и для описания свойств партий получаемого сырья. И для производимых партий готовой продукции.

Вот пример: на графике явственно видно, что изменилась насыпная плотность партий сырья, начиная с партии №14. Мало того, принимаемые партии хоть и соответствуют приемо-сдаточным требованиям, уже близки к верхней границе. Высока вероятность того, что в следующие партии будут не соответствовать приемо-сдаточным требованиям (места для разброса свойств, случайной вариации, не остается, они и так уже на грани).

Два вопроса, которые возникают сразу:

- почему изменились значения старых партий (0,505 с первой по тринадцатой партии) на новые, более высокие значения (0,512 с четырнадцатой партии и дальше)?

- Как нам изменить процесс, чтобы не получить бракованную продукцию?

2015-10-13

2015-10-13 324

324