ВСТУП

Актуальність теми. Найактуальнішими проблемами при збиранні врожаю є підвищення продуктивності комбайнового парку, зменшення втрат зерна, забезпечення високої якості робіт. У настою щее час в господарствах на 95% комбайни морально і фізично застаріли, а втрати зерна досягають 15... 20 і більше відсотків [127].

Першочерговим завданням є оновлення зернозбиральної техніки високо продуктивними моделями комбайнів як свого, так і зарубежного виробництва, щорічна технологічна потреба яких випадках становить близько 5000 машин.

Одним з напрямків істотного зниження напруженості при збиранні зернових культур, зменшення втрат і потреби в техніці является підвищення пропускної здатності комбайнів шляхом обладнання їх жниварками очісуючого типу [34, 35, 37, 58, 73, 74, 82, 93, 118, 119, 122, 123, 127].

Однак процес очёсиванія класів з мінімальними втратами зерна недостатньо досліджений, а конструкція робочих органів вимагає додаткових досліджень і обґрунтувань.

Мета і завдання дослідження. Збільшення продуктивності серій-них зернозбиральних комбайнів, зниження втрат, поліпшення якісних показателей прибирання, шляхом використання жатки очёсивающего типу.

|

|

|

Для досягнення поставленої мети були сформульовані наступні завдання досліджень:

розробити та обґрунтувати раціональну конструктивну схему очёсивающего пристрої;

дослідити роботу очёсивающего пристрої з бітером-відбивачем і обгрунтувати його параметри.

вивчити динаміку руху зерна по направляючої після очёсиванія рослин;

дослідити вплив конструктивних параметрів бітера-відбивача і типу його робочих органів на якісні показники роботи очесивающего пристрої;

з метою визначення економічного ефекту від впровадження розробки, провести порівняльні дослідження комбайна з експериментальною очісуючого жаткою і серійної жаткою.

Об'єкт досліджень. Технологічний процес обмолоту зернових культур на корені. Закономірності взаємодії робочих органів, бітера-відбивача і очёсивающего барабана жатки очёсивающего типу.

Методика досліджень. Теоретичні дослідження проведені з іспользованіем методів теоретичної механіки, математичного аналізу і моделювання. Дослідження проводилися на спеціально виготовленій лабораторній установці з використанням тензометрирования і фотозйомки. При визначенні якісних показників роботи очёсивающіх пристроїв застосовувалося математичне планування експериментів. Агротехнічна оцінка експериментального очісуючого пристрою в польових умовах проводилась згідно ОСТ.70.81.81 "Машини зернозбиральні. Програма і методи випробувань" [76], і за допомогою приватних методик.

|

|

|

Наукова новизна роботи полягає в тому, що в ній вперше дано експериментально-теоретичне обгрунтування конструктивних і робочих параметрів бітера-відбивача двобарабанних очёсивающего пристрою, який значно підвищує ефективність процесу обмолоту зернових культур. На основі системного аналізу конструкцій запропонована нова класифікація існуючих очёсивающіх пристроїв. Визначено завісімості втрат зерна осипом і змісту вільного зерна в очесанних купі від швидкості руху агрегату, конструктивних і кінематичних параметрів очёсивающего пристрою.

Практичне значення отриманих результатів. Запропонована конструкція експериментального очёсивающего пристрої підвищила проізводітельность серійного зернозбирального комбайна в 1,5... 2,0 рази, знизила загальні втрати зерна за комбайном до 0,6... 1, 0% на пшениці і до 1,4... 2,0% на рисі, а також знизила дроблення бункерного зерна до 0,8... 1,0%.

Результати теоретичних і експериментальних досліджень були використані КБ і експериментальним заводом НВО НДІПТмаш при розробці технічної документації та виготовленні експериментальних зразків жаток очёсивающего типу для зернозбирального комбайна, а також прийняті головним конструкторським бюро ВАТ «Херсонські комбайни» для використання при розробці аналогічних пристроїв. Пристрої отримали позитивну оцінку на попередніх випробуваннях в Укр. ЦІТ.

Особиста участь автора полягає в:

• огляді існуючих технологій збирання зернових культур і конс-трукций для здійснення обмолоту зернових культур на корені;

• теоретичному обґрунтуванні кінематичних, динамічних і геометрі-чеських параметрів бітера-відбивача двобарабанних очісуючого пристрої;

• експериментальних дослідженнях з обґрунтуванням геометричних параметров бітера-відбивача і його енергоценке;

• польових пошукових дослідженнях причіпного комбайна з різними схемами очёсивающего пристрої;

• агрооценке очісуючого пристрої та порівняльних дослідженнях при збиранні рису і пшениці;

Апробація роботи. Основні положення дисертації доповідалися на науково-технічній конференції "Енергозберігающіе технології та техніческіе кошти для виробництва сільськогосподарської продукції" в ІМЕСХ УААН (смт. Глеваха, 1993 р), на наукових конференціях профессорско-викладацького складу Кримського державного аграрного уні версітета "Проблеми ресурсозбереження та охорони навколишнього середовища в полеводстве Криму", "Питання стабілізації та підвищення ефективності АПК Криму" (м Сімферополь 1992... 2002 рр.), НДІПТмаш (м Краматорськ, 1993... 1994 рр.), Укр. ЦІТ 1995, Міжнародній конференції ТГАТА (м Мелітополь, 2001р.), Луганському національному аграрному університеті (м Луганськ, 2002р.), Міжнародній науково-практичній конференції "Сучасні проблеми землеробської механіки присвяченій пам'яті академіка П.М. Василенка (м Миколаїв, 2002р.)

Публікації. Основні матеріали і положення дисертації опубли-ковани в 9 роботах загальним обсягом 2,7 умовних друкованих аркушів. 6 наукових праць опубліковані в спеціалізованих виданнях, затверджених "Переліком..." ВАК.

Обсяг і структура роботи. Дисертація складається зі вступу, п'яти розділів, висновків, списку використаних джерел, додатків.

Обсяг роботи - 159страніц машинописного тексту, ілюстрований-них 8 таблицями, 62 малюнками. Список використаних джерел - 132 (з них 5 на іноземних мовах). Є додатки на 18 сторінках.

Тенденція розвитку технологій збирання зернових культур

Виробництво зернових культур характеризується різними способами їх вирощування і збирання. Причому збирання хлібів була і залишається найбільш напруженим періодом не тільки для сільського господарства, а й для переробних сільськогосподарську сировину галузей. Тому технології та засоби збирання зернових культур постійно удосконалюються. Особливий імпульс цьому процесу надала необхідність інтенсифікації зернового господарства. Практично єдиним шляхом подальшого зростання виробництва зерна є підвищення культури землеробства. Кінцева її мета - зростання врожайності, зниження втрат при збиранні, збереження високої якості зерна, скорочення термінів збирання. Всі ці чинники залежать від прийнятої технології збирання [94]. Питань збирання зернових культур і способів її здійснення присвячено безліч робіт [2-5, 25, 31, 32, 34, 35, 37, 40, 45, 49, 52, 56, 57, 59, 60-64, 91, 92, 94-97, 122]. Створення і використання нової високопродуктивної і комфортабельною сільськогосподарської техніки безпосередньо веде до підвищення продуктивності праці, більш повного завантаження техніки, скороченню металоємності і поліпшення основних економічних показників.

|

|

|

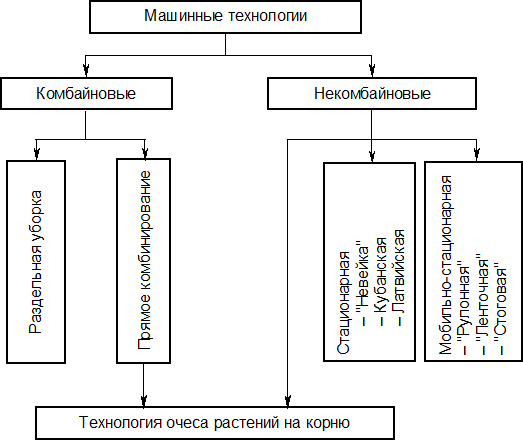

Всі машинні технології збирання зернових можна розділити на комбайнові і некомбайновие (рис. 1.1) [71].

У комбайнових технологіях в якості основного польового агрегату використовується зернозбиральний комбайн, потоки зерна і незернової частини при цьому розділені.

З розвитком матеріально-технічної бази сільського господарства в збиральних технологіях широкого поширення набуває комбайнове збирання зернових. Комбайни - складні агрегати, що поєднують в собі одночасно функції жатки, молотарки і копичник. Використання прямого комбайнування скорочує строки збирання, знижує витрати ручної праці, підвищує продуктивність. З іншого боку складність і недосконалість конструкції комбайнів, низька якість технологічної збірки, застосування необхідної, але ненадійною електроніки призвело до підвищеного відсотку втрат і дроблення зерна, зниження робочих швидкостей. Пряме комбайнування ефективно при вологості хлібної маси не більше 20%, в районах, де спостерігаються несприятливі умови (туман, дощ, сильна роса) строки збирання затягуються, втрати зростають [122]. Недоліком даної технології є залежність від погодних умов, складність використання у вологих кліматичних зонах і на полях з низькою соломістистю, а також підвищеня втрати зерна і низька якість прибирання незернової частини врожаю [93].

|

|

|

Рис. 1.1. Класифікація збиральних технологій.

Комбайни в даний час основні машини, які прибирають зернові, зернобобові та круп'яні культури, рис, кукурудзу на зерно, соняшник, насінники трав і ряд інших технічних і овочевих культур. Спеціальні пристосування для комбайнів дозволяють збільшити число збираних культур до 50 видів. Перевагою прямого комбайнування є те, що зерно збирається в результаті проходу однієї машини, це позитивно позначається на структурі прибираного поля. Недолік - нерідко підвищена засміченість і вологість зернової маси, низька продуктивність на засміченою хлібній масі [94].

В основних зернових регіонах України оптимальним варіантом прибирання є поєднання прямого комбайнування і роздільного збирання [55]. До переваг роздільного збирання слід віднести можливість отримання сухого зерна, висока чистота зернової маси зменшує витрати на післязбиральної обробки. Роздільна технологія дозволяє проводити прибирання на засмічених полях схильних до вилягання та осипання, а також на нерівномірно дозріваючих зернових культурах.

Найбільш слабкою ланкою в традиційних технологіях є зернозбиральний комбайн, хоча на зміну малопродуктивним причіпним машинам 50... 60 років прийшли самохідні СК-5, СК-6, пропускна здатність яких при вологості зерна 10... 15% становить 5... 6 кг / с. В останні роки "Ростсельмаш" випускає високопродуктивні комбайни ДОН-1200, ДОН-1500 з пропускною здатністю відповідно 6... 7, 8... 9 кг / с. Для прибирання незернової частини врожаю комбайни обладнуються копичником або подрібнювачем соломи, комплектація залежить від використовуваної в господарстві технології. Солома - це цінний корм для тваринницького комплексу. Залишити в поле якомога менше соломи - одне з важливих завдань будь-якої технології. Дослідження показали, що після проходу зернозбирального комбайна на полі залишається до 3% соломи [94].

У некомбайнових технологіях зерно і солома у вигляді цільної або подрібненої хлібної маси прибираються з поля одночасно і обробляються в єдиному потоці на стаціонарі. Некомбайнові технології можна розділити на стаціонарні, напівстаціонарні й стаціонарні пересувні. Польові машини тут працюють на інших принципах, ніж комбайни, виконуючи більш прості операції зі збирання врожаю [95].

Не торкаючись конструктивних подробиць, розглянемо нові технології, їх переваги та недоліки.

Одна з перших стаціонарних технологій - трифазна. На початку 60-х років проходило її випробування. Збиральний процес складався з наступних операцій: скошування у валки, підбір валків з подрібненням, вивезення хлібної маси на стаціонарний пункт, обробка врожаю з виділенням зерна і соломи, очищення зерна. Переваги: висока якість зерна, можливість використання електроенергії, отже, економія дизельного палива. Основні недоліки технології в слабкому матеріально-технічному забезпеченні: низькопродуктивні машини, відсутність надійних транспортерів, труднощі з перевезенням всього біологічного врожаю [70].

У самий ранній період розвитку переваги та ефективність стаціонарних технологій підтверджувалися дослідженнями вчених. Продуктивність збільшувалася на 20%, підвищувалася врожайність на 0,1... 0,2 т / га, зменшувалися витрати праці [70].

Кубанська технологія принципово не відрізнялася від трифазної. Використання спеціальної польової машини дозволяє уникнути операції скошування у валок і підбір валків, тобто виключається одне з джерел втрат. Дві технологічні операції об'єднуються в одну. При проходженні подрібненої хлібної маси по сушильно-сепаруючої лінії виділяється виключно незбиране, нетравмоване зерно з високими посівними і технологічними якостями. Надалі маса проходить домолот на високопродуктивному агрегаті складається з комбайна СК-6 або СК-10. Незернова частина (солома і полова) транспортується і складується. При відстані перевезення понад 5 км доцільно використовувати напів-стаціонарні пункти обробки маси. Очисне обладнання пункту розраховане на прибирання за добу 35... 40 га врожайністю до 10 т хлібної маси [50, 51].

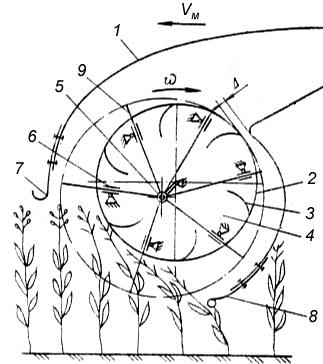

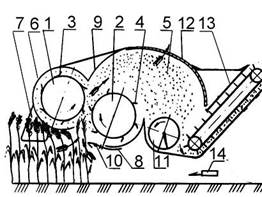

ВІМ у співдружності з низкою науково-дослідних і конструкторських організацій розробив індустріально-потокові технології - "невейка" і "стрічкова". У технологіях використаний принципово новий пневмоінерційнний спосіб сепарації зернової маси. Продуктивність сепаратора із засміченістю зернової маси до 30% склала 72 т / год, а чистота зерна 98,5... 99,0%. "Стрічкова" технологія на відміну від "невейкі" передбачає укладання скошеної у валок зернової маси на поліетиленову стрічку, тим самим виключаються втрати на поверхню поля. Потім спеціальна причіпна молотарка підтягує стрічку з укладеною масою і обмолочує останню. У даній технології виключений елемент перевезення всієї біологічної маси, що веде до зниження витрат на 1 га в порівнянні з "невейкой". Недолік технології в слабкій надійності ланцюжка: стрічка-валок-молотарка [32, 42, 44, 72].Скиртова технологія збирання полягає в тому, що скошена або піді-лайлива з валків маса збирається в кузов жатки-скортостворювача, вивозиться на край поля і вивантажується у вигляді завершених скирт. При зборі хлібної маси в кузов відбувається її ущільнення. Це підвищує опірність скирт вітрової ерозії і опадів. У такому стані стоги можуть перебувати досить тривалий час. Потім стоги обмолочують мобільною молотаркою, солома і полова збираються спільно або роздільно. Обмолот проводять не в спішному порядку за 10 днів, а за 30... 50 діб. Скорочується число молотарок, послаблюється транспортна напруженість, зменшується потреба в механізаторських кадрах. Недоліки: складність дозування хлібної маси з стогів, незначне скорочення вантажно-розвантажувальних робіт, втрати зерна, низька якість зерна при тривалому вимоканні стогів [70, 91].Для зон підвищеної і надмірної вологості розроблена (ВІМ, ЛатвНІІМЕСХ, СібІМЕ, ВІЕСХ, ЦНІІМЕСХ) технологія збирання "гігрокомплекс". Хлібна маса в таких зонах характеризується високою вологістю зерна і незернової частини (25... 35%), поляглістю і засміченістю хлібостою, високою соломистістю і нерівномірним дозріванням, важкими умовами пересування по полях і дорогах. Застосування комбайнової технології веде до зниження продуктивності праці і великим до 10% втратам [70]. Щоб уникнути втрати і зберегти якість зерна і незернової частини при будь-яких погодних умовах, в схему збиральної технології включають сушку. Нові технології для таких умов розробили фахівці Латвійської СХА. Збирання проводять в наступній послідовності. Хлібну масу скошують з одночасним подрібненням, завантажують в транспортний засіб і перевозять на стаціонар, де проводять спочатку сушку, а потім обмолот. В якості польової машини використовують Е-281 і КСК-100 налаштовані на максимальну довжину різання 120... 150 мм. Використання технології дозволяє скоротити втрати зерна і соломи в середніх умовах з 9 до 4%, а у важких умовах з 17 до 5%. Перевірка технології показала, що польова машина вимолочується 60... 90% зерна, перед обмолотом цю масу необхідно відсепарувати так як в молотарці зернозбирального комбайна зерно отримає ушкодження. Випробування дозволили зробити висновок про неефективність зернозбиральних комбайнів в стаціонарних технологіях. Друга схема стаціонарного пункту передбачає сушку всього врожаю до обмолоту. Подрібнена маса завантажується шаром 1,5... 2 м в підлогові сушарки, після 2... 3 днів активного вентилювання атмосферним або теплим повітрям проводять обмолот за першою схемою. Підлогові сушарки знаходяться в критих приміщеннях. Використання теплогенераторів, вентиляторів і повітроводів накладає на технологію додаткові капіталовкладення, що кілька здорожує собівартість одержуваної продукції [51, 70, 95].В основу технології СібІМЕ покладені дослідження з дозріванню врожаю в стогах і скиртах, сформованих у фазі воскової стиглості. Польовий агрегат скошує хлібну масу і завантажує повітряним потоком у візок. Хлібну масу на стаціонарі формують в скирти (2,59,09,0 м) з вентиляційним каналом. Просушують і обмолочують комбайнами. Недолік технології у великій кількості вантажно-розвантажувальних робіт, а це додаткові втрати зерна, підвищена витрата палива [59, 70].По шляху вдосконалення технології збирання зернових в умовах підвищеної вологості працюють вчені та практики в країнах Західної Європи.Так, наприклад, в Англії, де кліматичні умови не дозволяють вирощувати високоякісне зерно, фуражне зерно отримують шляхом обмолоту з попереднім подрібненням хлібної маси. Ще на початку 50-х років інженери по сільськогосподарській техніці з університету в Дурхеме застосували одну з різновидів силосозбиральні комбайни, подальше вдосконалення якого призвело до створення спеціальних польових машин.У ряді НДІ України, а також ближнього і далекого зарубіжжя знаходить застосування технологія збирання зернових культур методом обмолоту рослин на корені. Як показують пошукові дослідження, дана технологія може здійснюватися різними способами:1. З використанням серійного зернозбирального комбайна (Додаток А, рис. А.1).2. З використанням в якості енергетичного кошти КПС-5Г або інших енергетичних засобів таких як "Морал", МПУ-150, з подальшим Домотий і зерноочистки на стаціонарі (Додаток А, рис. А.2, А.3).3. З використанням причіпного комбайна (Додаток А, рис. А.4), енергетичним засобом для яких передбачено трактор.4. У перспективі створення принципово нового зернозбирального комбайна, спеціально для роботи з навісними очісуючого пристроями.Альтернативним напрямком істотного зменшення напруженості при збиранні зернових культур, зменшення витрат і потреби в техніці є підвищення в 1,5-2 рази пропускної здатності комбайна шляхом оснащення їх жниварками очісуючого типу. Спосіб збирання зернових, насінників трав, рису та інших культур з використанням очісуючого жаток (на відміну від традиційних, коли зрізається і подається в молотарку комбайна вся хлібна маса з бур'янами рослинами) полягає в обмолоті (очесиваніі) класів або суцвіть без зрізання стебел. При цьому збираються найбільш цінні складові врожаю - зерно і полова, забезпечується значне зменшення надходження маси в комбайн, що дає можливість майже в двоє збільшити його продуктивність, зменшити втрати і пошкодження зерна, а так само майже на половину знизити витрати палива, уникнути поломок і передчасного старіння комбайнів.Проведені в УкрЦВТ багаторічні випробування очісуючого жаток [82, 94, 127] свідчать, що при обладнанні комбайна СК-5 "Нива" очісуючого жаткою, його продуктивність зростає вдвічі і становить 12-14 т / год, при допустимих втратах зерна до 1,5 %, тобто дорівнює продуктивності комбайна "ДОН-1500". При цьому значно (на 50-60%) знижуються витрати палива, комбайн працює з меншим навантаженням і практично без поломок. Така технологія збирання хлібів все більше знаходить застосування в Канаді, США, Англії, Франції, Китаї, Австралії та інших країнах. Для цього застосовуються відпрацьовані та високоефективні конструкції очісуючого жаток фірми "Шельборн Рейнольдс" (Англія). У 1990 році в Англії комбайн "Командор 228" фірми "Клаас" з такою очісуючою жаткою встановив світовий рекорд по продуктивності, намолотивши за день 358 тонн зерна з площі 44,5 га. При цьому його продуктивність з мінімальними втратами (до 1%) і високою якістю обмолоту склала 44,8 т / год або 5,6 га / год, середня швидкість комбайна 9 км / год [55].У 1998 році 6-метрова жатка цієї фірми пройшла випробування в Україні при збиранні озимої пшениці, ячменю і рису. Комбайн ТС-57 фірми "Нью-Холланд" (аналог комбайна СК-5 "Нива") на збиранні ячменю забезпечив продуктивність 16,7 т / год або 5,1 га / год, тоді як звичайною жаткою - 5,6 т / год (1,7 га / год). На збиранні озимої пшениці продуктивність такого комбайна з очісуючого жаткою майже втричі вище в порівнянні зі звичайною і склала 21,7 т / год.При збиранні рису в Херсонській області вітчизняний комбайн "Лан", обладнаний очісуючого жаткою "Шельборн Рейнольдс", прибирав рис за один прохід, а зі звичайною здійснював подвійний обмолот після скошування у валок. Продуктивність комбайна "Лан" з очісуючим пристроєм склала 9,8 т / год, втрати до 2%, а дроблення до 3% [94], що задовольняє Агровимоги і значно вище в порівнянні з традиційними технологіями збирання.Одним з важливих переваг технології в тому, що збирання врожаю з високою продуктивністю можлива при високій вологості соломи, засміченістю і полягли рослин. Це дає можливість не тільки збільшити продуктивність, але і збільшити період роботи комбайна протягом дня, в ранкові та вечірні години.В результаті огляду технологій збирання зернових культур, проаналізувавши переваги і недоліки яких, можна визначити два найбільш прийнятних способу. Перший спосіб - це пряме комбайнування, що є в даний час найбільш використовуваним не тільки на Україні, але й у світі. Другий найбільш перспективний - це обмолот рослин на корені. Як видно з огляду технологій обмолот рослин на корені має ряд серйозних переваг, при збиранні різних зернових культур. При збиранні рису обмолот рослин здійснюється за один прохід. При збиранні трав значно зменшуються втрати осипом в результаті створення повітряного потоку очісуючого робочими органами. При збиранні способом обмолоту рослин на корені має місце м'який режим обмолоту, що дозволяє забезпечити наявність насіннєвого не травмуваного матеріалу. Як показали дослідження даного способу збирання зернових культур, очісуючого пристрою, навішує на серійні зернозбиральні комбайни, також дозволяють забезпечити повний збір урожаю, збільшити якість прибирання при збільшенні робочих швидкостей, скорочення термінів збирання та зниженні витрат палива на одиницю продукції. Все це прямим або непрямим чином позитивно позначається на екології в порівнянні з існуючими способами збирання.Аналіз технологій збирання зернових культур показує, що очісуючий пристрій і серійний зернозбиральний комбайн є ефективним поєднанням для реалізації технології очісування рослин зернових культур на корені.1.2. Використання очісуючого пристрою для збирання зернових культур. Зростання кількості винаходів у галузі збирання зернових культур методом очісування на корені свідчить про актуальність і перспективність даного способу збирання. Метод очісування є більш продуктивним, в порівнянні з традиційними методами збирання, знижується витрата палива і питомі експлуатаційні витрати.Проведені патентні дослідження дозволили простежити тенденцію розвитку нового способу збирання.У ВНДІ рису в 1972 році були проведені лабораторні дослідження [31, 35, 36] процесу очісування рису на корені за допомогою пристрою (рис. 1.2), запропонованого Воробйовим В.І. і Конюшковим Е.Н. [22].

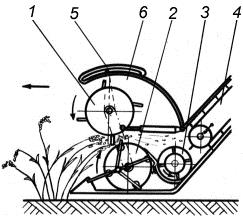

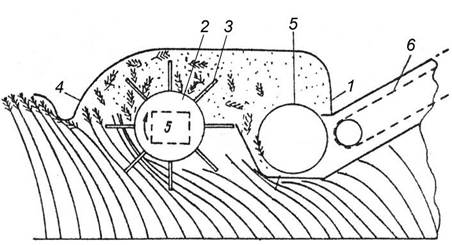

Рис. 1.2. Схема очісуючого пристрою В.І. Воробйова і Е.Н. Конюшкова (ВНДІ рису): 1 - верхній очісуючого барабан; 2 - нижній очісуючого барабан-стеблепідйомник; 3 - шнек; 4 - похилий транспортер; 5 - кожух; 6 - камера очісуючого пристрою.

У ході досліджень отримані наступні показники: знімання зернової частини 100%, вільного зерна в зерновій частині купи склало 86,8... 95,1%, зерна в обірваних волотях - 4,9... 13,2%, стебловий маси - 24,4... 51,5%, травмованого зерна обрушенням і дробленням не виявлено [35].

Відомості про втрати зерна і конструктивних параметрах в роботах [31, 35, 36] не наводяться. Як показують проведені дослідження очісуючого пристроїв дана конструкція, що складається з двох очісуючих барабанів верхнього 1 і нижнього 2, шнека 3, транспортера 4 кожуха 5 і камери 6 безумовно дасть збільшений відсоток втрат. В результаті роботи барабана 1 в зоні 6 утворюється область низького тиску, в свою чергу зменшення відстані між барабаном 1 і кожухом 5 дозволить збільшити повітряний потік, що викидає частину обмолоченої маси вперед по ходу агрегату. Виникає питання прибирання полеглих хлібів.

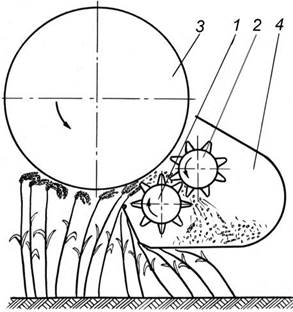

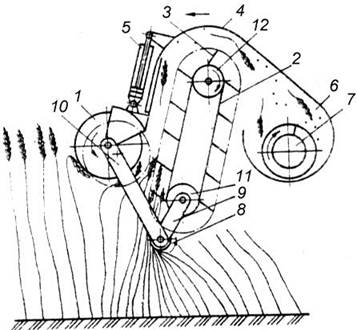

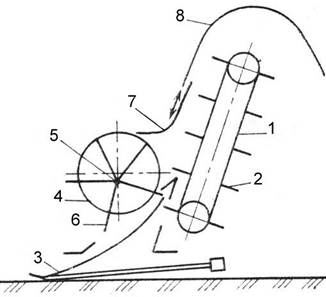

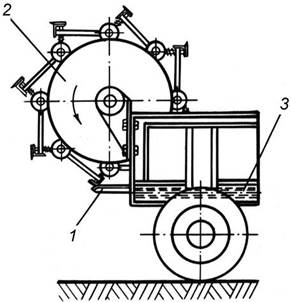

У 1974 році в САНІІМЕСХ Саліховим Н.К. проводилися польові дослідження процесу обмолоту рису на корені [35, 100] двобарабанним очісуючим пристроєм (рис. 1.3).

Рис. 1.3. Конструкція очісуючого пристрої Н.К. Саліхова

(САНІІМЕСХ): 1, 2 - очісуючого барабани; 3 - мотовило; 4 - ємність для збору зерна.

Результати показали, що при кутової швидкості очісуючого барабанів 9,6 м / с недомолоту склав 4,6... 4,9%, в купі вільного зерна перебувало 70... 85%, обірваних мітелок 8... 12%, інша частина - соломисті домішки. Аналіз наведених результатів приводить до висновку про недосконалість конструкцій в першу чергу та її робочих органів.

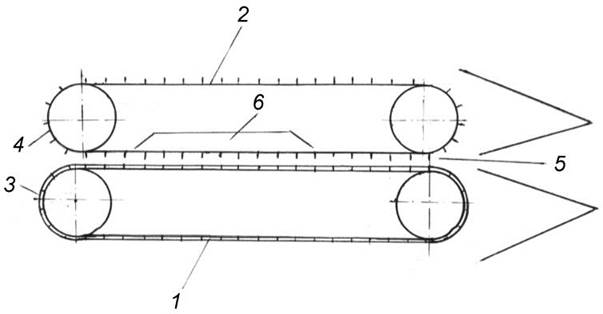

У 1985 році запатентовано пристрій для обмолоту зернових культур на корені. Автор А.А. Яковлєв [10] пропонує зниження втрат зерна за рахунок виконання обмолоту в рухомих стрічках 1 і 2 (рис. 1.4) між пружними виступами 3 і отворів 4, уширяется в міру віддалення від робочої поверхні і розташованих навпроти горизонтальних перемичок між отворами протилежної стрічки, а також за рахунок розташування робочих гілок стрічок на кожусі, що має подовжню проріз для проходження стрічок і стебел, сполучених з джерелом розрідження. При роботі пристрою будь-яке зерно кожного з класів обов'язково знаходиться навпроти одного з отворів першої або другої стрічки. Обидві стрічки утворюють робочу щілину 5. При відділенні зерна від колоса воно в наступну мить потрапляє в цей отвір, тобто в порожнину кожуха 6, звідки виноситься потоком повітря в бункер.

Рис. 1.4. Пристрій обмолоту в рухомих стрічках А.А. Яковлева:

1,2 - обмолочуючі стрічки; 3 - виступ; 4 - отвори; 5 - робоча щілина; 6 - порожнина кожуха.

При роботі очісуючого пристрюї з обмолотом в рухомих стрічках виникає проблема відповідності швидкості комбайна і лінійної швидкості руху стрічок. У разі порушення відсоток втрат, як осипом, так і недомолоту різко зростають.

У науково-виробничому об'єднанні "Луч" колективом авторів В.І. Рубльов, Н.Л. Конишев і А.Д. Кормщік розроблена машина для очісування рослин (рис. 1.5) [11].

Рис. 1.5. Машина об'єднання "Луч" для очесиванія рослин на корені: 1. - кожух; 2 - лопатка колесо діаметрального вентилятора; 3 - лопатка; 4 - диск; 5 - колінчаста вісь; 6 - напрямні; 7,8 - регульовані заслінки; 9 - зуби очісуючого барабана.

Машина має кожух 1, всередині якого встановлено лопатка колесо 2 діаметрального вентилятора, що приводиться в обертання механізмом передачі. Лопатка колесо складається з лопаток 3 і дисків 4. Усередині лопаточного колеса на підшипниках змонтована колінчаста вісь 5 очісуючого барабана. На одному кінці колінчатою осі є механізм регулювання положення осі. Очісуючого барабан складається з окремих рамок. З боків є направляючі 6. Машина для очесиванія працює таким чином. Перед роботою встановлюють регульовані заслінки 7, 8 включають привід. Обертаючись, лопатка колесо діаметрального вентилятора обертає рамки очісуючого барабана. Зуби барабана 9 входять в стеблестой і очісуючого останній. Зменшенню втрат зерна сприяє те, що зона очесиванія поєднана з всмоктуючим вікном вентилятора. Виходячи із запропонованої схеми очісуючого пристрої неважко встановити, що суміщення робочих органів діаметрального вентилятора, очісуючого барабана і ексцентрикового механізму ведуть до ускладнення конструкції, складності при експлуатації і збільшення ваги машини. Дана машина відноситься до однобарабанні, очісуючого пристроям.

Колектив Центрального науково-дослідного інституту меха-нізації та електрифікації сільського господарства ЦНІІМЕСХ нечернозем-ної зони СРСР: В.І. Лосєв, А.С. Мнацаканов та ін. [12] запропонували наступний пристрій для очеса сільськогосподарських культур на корені (рис. 1.6). Пристрій містить стеблеподающій барабан 1, очісуючого апарат у вигляді транспортера, що складається з нескінченної стрічки 2 з греби-ками 3. Кожух 4, з'єднаний з барабаном 1 за допомогою гідроциліндрів 5 утворює збірну камеру 6 зі шнеком 7. Ролик за допомогою бічних тяг 9 і 10 з'єднаний з віссю стеблеподающего барабана. Нескінченна стрічка встановлена на нижньому 11 і верхньому 12 барабанах. При збиранні, внаслідок наявності тяг 10, ролик 8 переміщається слідом за стеблеподающім барабаном, а так як ролик з'єднаний з нижнім барабаном тягою, то він повертається навколо нижнього барабана. Очісуючого гребінки виробляють очесиваніе і транспортування оберемка в збірну камеру.

Аналіз результатів досліджень очісуючого пристроїв транспортерного типу [106, 114, 116] дозволяє встановити, що очесанних купу складається з вільного зерна (35... 45%), соломи (5... 8%), необмолоченних класів (40... 45%), бур'янів (0,8... 1,0%) [114]. Дані показники говорять про недосконалість транспортерних очісуючого пристроїв.

Рис. 1.6. Пристрій ЦНІІМЕСХ для очеса зернових культур на корені В.І. Лосєва і А.С. Мнацаканова: 1 - стеблеподающій барабан; 2 - нескінченна стрічка; 3 - гребінки; 4 - кожух; 5 - гідроциліндри; 6 - камера; 7 - шнек;

8 - ролик; 9, 10 - бічні тяги; 11 - нижній барабан; 12 - верхній барабан.

У Мелітопольському інституті механізації сільського господарства МІМСХ інженери М.М. Аблогін і М.М. Данченко розробили і запатентували пристрій для очеса зернових культур на корені [13] (рис. 1.7). Пристрій складається з очісуючого барабанів 1 і 2, циліндричного решетного барабана 3, встановленого над зерновим шнеком 4, збірки 5 прохідний фракції, розташованого усередині барабана, похилої камери 6, чистика 7, що транспортує шнека 8, збірки 9. Пристрій працює наступним чином. При поступальному русі очісуючого пристрої вперед, стебла рослин очісуючого барабанами 1, 2 і очесанних купу подається повітряним потоком, створюється барабанами, на зовнішню поверхню циліндричного решетного барабана. Вільне зерно проходять крізь решетного поверхню циліндричного барабана і потрапляє в збірник 5 прохідний фракції, звідки зерновим шнеком 4 подається в бункер цілого зерна. Соломістий частинки і необмолоченного зерно, що осіли на решетного поверхні барабана 3 при його обертанні надходять до збірки 9 і шнеком 8 подаються в похилу камеру 6 і далі на доопрацювання в молотильно-сепаруючий пристрій комбайна. Соломістий частинки, що застрягли в отворах решетного поверхні циліндричного решетного барабана, знімаються обертовою щіткою очищувача 7.

Рис. 1.7. Пристрій для очеса зернових культур на корені М.М. Аблогіна і М.М. Данченко (МІМСХ): 1 - бітер-відбивач; 2 - очісуючого барабан; 3,4 - сепаруючі органи; 5 - кожух сепаруючого пристрою; 6 - транспортер; 7 - очищувач; 8 - шнек; 9 - збірник.

Цей пристрій являє собою конструкцію, за допомогою якої зроблена спроба поділу очесанних оберемка на фракції безпосередньо в камері очісуючого пристрою. Вирішення даного питання таким чином, ускладнює конструкцію і експлуатацію такого пристосування. Збільшується вага машини що небажано. За якісними показниками двухбарабанние пристрої перевершують інші, в першу чергу щодо зниження втрат осипом.

У Всесоюзному науково-дослідному інституті рису колективом авторів А.Г. Шулякова, В.Н. Погорєловим та ін. Розроблено та запатентовано пристрій для обмолоту зернових культур на корені [14] (рис. 1.8). Пристрій містить передній і задній очісуючого барабани 1 і 2 з молотильними органами 3 і 4. Барабани мають кожухи 5 і 6. Передній барабан виконаний у вигляді діаметрального вентилятора, а нижня частина його кожуха 5 виконана гофрованої. При обертанні барабана 1 повітряний потік діє на верхівки стебел і притискає їх до молотильним органам 4 заднього барабана 2, що сприяє зниженню втрат зерна.

Аналізуючи конструкцію пристрою і технологічний процес роботи, а саме застосування бітера-відбивача у вигляді діаметрального вентилятора, передбачає виникнення втрат зерна осипом. В результаті створення потужного повітряного потоку діаметральним вентилятором і очісуючого барабаном утворюються небажані завихрення, проте конструкція предполагает великі перспективи в пневмотранспортіровке очесанних оберемка.

Рис. 1.8. Пристрій ВНДІ рису для обмолоту зернових культур на корені А.Г. Шулякова, В.Н. Погорєлова: 1, 2 - очісуючого барабани; 3, 4 - молотильні органи; 5, 6 - кожухи.

Відома конструкція пристрою для збирання зернових культур на корені, яка розроблена в МІМСХе інженерами М.М. Аблогін, М.М. Данченко, П.А. Шабановим та ін (рис. 1.9) [15]. Очісуючого пристрій представлено двохбарабанної модифікацією, що дозволяє знизити втрати зерна осипом за рахунок застосування бітера-відбивача 1 з гребінками 3. Обмолот рослин виробляє очісуючого барабан 2 гребінками 4. очесанних купу направляється в камеру 5 очісуючого пристрої зверху обмежену кожухом 9 і сіткою 12, призначеної для виведення пилу і потоку повітря. Потім очесанних купу направляється по верхньому кожуха до шнека 11, яким транспортується в похилу камеру 13. очесанних стебла зрізаються ріжучим пристроєм 14 і укладаються у валок.

Рис. 1.9. Пристрій для збирання зернових культур на корені, конструкції (МІМСХ): 1 - бітер-відбивач; 2 - очісуючого барабан; 3 - гребінки бітера відбивача; 4 - гребінки очісуючого барабана; 5 - камера очісуючого пристрої; 6 - кожух бітера-відбивача; 7 - подільники; 8, 10 - регульовані заслінки; 9 - верхній кожух; 11 - шнек; 12 - сітка; 13 - похила камера; 14 - ріжучий апарат.

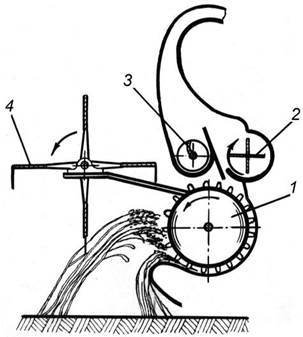

У Всесоюзному науково-дослідному інституті механізації сільського господарства ВІМ Е.В. Жалнин, А.С. Мнацаканов та А.І. Савченков розробили пристрій для подачі стеблової маси сільськогосподарських культур на очес при обмолоті на корені (рис. 1.10) [17, 43]. Пристрій працює наступним чином. При русі агрегату по полю стеблепод'емнікамі 3 піднімають полеглі рослини. Барабан 4, обертаючись у бік протилежний напрямку обертання очісуючого транспортера, нахиляє підняті стебла колоссям назад, притискаючи їх до стеблепод'емнікамі. При взаємодії стеблепод'емнікамі і барабана 4 з забираються пальцями 6 досягається нахил стебла колосом назад по ходу агрегату і увігнутістю стебла до очісуючого транспортеру 1. Далі сформований стебловий потік подається колоссям назад на прямолінійний ділянку очісуючого транспортера, де відбувається процес обмолоту і очеса-обриву верхівкової-колосовий частини рослин по прямій лінії вздовж напрямку руху очісуючого транспортера, звідки вимолоченого зерно і очесанних купу потрапляють до збірки продуктів очеса.

Рис. 1.10. Пристрій для подачі стеблової маси на очес при обмолоті на корені: 1 - очісуючого транспортер; 2 - гребінки; 3 - стеблепод'емнікамі; 4 - барабан; 5 - вісь пальців; 6 - пальці; 7 - регульована заслінка; 8 - кожух.

Верхня частина стеблепод'емнікамі 3 розташована вище нижнього валу очісуючого транспортера 1, тому сформований стебловий потік може потрапляти безпосередньо на прямолінійний ділянку очісуючого транспортера.

Використання описаного пристрою для подачі стеблової маси на очес при обмолоті на корені дозволить знизити втрати при збиранні ярусних, полеглих і поникли рослин на 2... 2,5% [41].

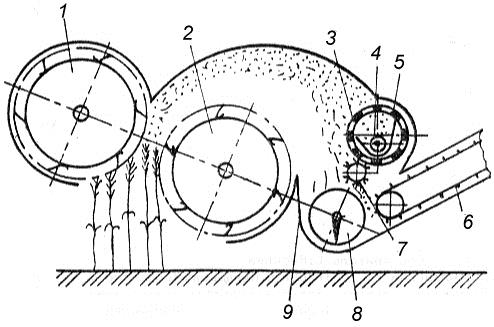

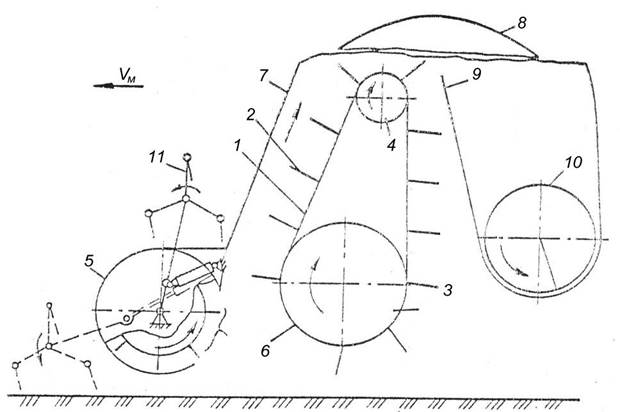

Друга конструкція пристрою для обмолоту зернових культур на корені розроблена тим же авторським колективом (рис. 1.11) [18]. Пристрій містить транспортер 1 із закріпленими на ньому гребінками 2, живильник, забезпечений вентилятором 5 і мотовилом 11, при цьому діаметр нижнього валу 3 транспортера 1 більше діаметра верхнього валу 4. Вихідна вікно 6 вентилятора 5 направлено вздовж напрямку руху очісуючого транспортера по всій його ширині, а в момент проходження очісуючого зубів по нижньої твірної циліндричної поверхні нижнього валу, нижні точки очісуючого зуба і кожуха вентилятора знаходяться на одному рівні.

Рис. 1.11. Пристрій ВІМ для обмолоту зернових культур на корені:

1 - транспортер; 2 - гребінки; 3 - нижній вал; 4 - верхній вал; 5 - вентилятор; 6 - направляє вікно; 7,8 - напрямні секції; 9 - відсікач; 10 - шнек; 11 мотовило.

При русі агрегату по полю кожух вентилятора 5 вирівнює ярусний стеблестой по висоті, нахиляючи його вперед по ходу руху агрегату. Ковзаючи по нижній частині кожуха, стебла піднімаються і притискаються до очісуючого транспортеру 1 повітряним потоком, що походить із направляючого вікна 6. Повітряний потік, створюваний вентилятором 5, спрямований під кутом до потоку вимолоченого маси і транспортує зерно і очесанних купу уздовж передньої 7 і задньої 8 напрямних секцій до шнек 10. Отсекатель 9 перешкоджає попаданню зерна на спадну гілку транспортера.

Колектив інженерів Асоціації "Казагросервіс" запропонували оче-Сива пристрій (рис. 1.12) [83], яке містить копіює платформу 1 з опорними башмаками 2. На платформі встановлено шнек 3 і очісуючого модуль 4, що складається з барабанів 5 і 6, встановлених в кожусі 7. Модуль шарнірно змонтований на підвісках 8 з можливістю повороту навколо осі очісуючого барабана. На підвісках встановлений покажчик кута "атаки", виконаний у вигляді стрілки 13, а на кожусі 7 модуля 4 нанесена шкала, яка служить для початкового налаштування кута "атаки". Як показали лабораторні та польові дослідження зміни кута "атаки" дозволяє знизити відсоток втрат осипом, оптимальний кут 15-16о.

Рис. 1.12. Очісуючого пристрій МОН-4,0 конструкції "КазАгро-сервіс": 1 - копіює платформа; 2 - опорні башмаки; 3 - шнек; 4 - очісуючого модуль; 5,6 - барабани; 7 - кожух; 8 - підвіски; 9 - гідроциліндри; 10 - похила камера; 11 - тяги; 12 - кронштейн; 13 - стрілка покажчика кута атаки.

Пристрій працює наступним чином. Копіює платформа 1 і очісуючого модуль 4 опускають в крайнє нижнє положення і шляхом зміни довжини тяг 11 встановлюють необхідний кут "атаки". Потім очісуючого барабани 5 і 6 встановлюються за допомогою опорних башмаків 2 і поворотних підвісок 8 на оптимальну в конкретних умовах прибирання ступінь заглиблення в рослинну масу. На ділянках з полягло або високим стеблостою оператор за допомогою поворотних підвісок, шарнірно з'єднаних з гідроциліндрами 9 опускає або піднімає очісуючого модуль 4. При цьому модуль повертається в шарнірної опорі навколо осі очісуючого барабана 5 під впливом тяг 11, зберігаючи заданий кут "атаки".

Спосіб збирання зернових культур на корені і пристрій для його здійснення запропоновані фірмою "Нешнл Рисерч Дівелопмент Корпорейшн" (GB) [16].

Пристрій, призначений для збирання зернових культур на корені містить раму 1 (рис. 1.13), на якій закріплений очісуючого робочий орган 2 з безліччю виступаючих назовні очісуючого елементів 3, що утворюють між собою безліч зон очеса. Кожна зона має вхідну частину, направляючий кожух 4, взаємодіє з цими елементами з утворенням транспортує каналу для потоку очесанних частини рослин. Очісуючого орган 2 може бути виконаний у вигляді ротора. Пристрій має механізм 5 поперечного переносу очесанних частини рослин і розташований за ним механізм 6 поздовжнього перенесення цієї частини рослин. Дане очісуючого пристрій являє однобарабанні конструкцію. Аналіз результатів досліджень в лабораторних умовах і польових проводяться в МІМСХе [77] показує, що однобарабанні пристрої дозволяють отримати високий відсоток вмісту вільного зерна в чер-санному купі, але при цьому мають підвищений відсоток втрат осипом.

Рис. 1.13. Пристрій для очісування на корені фірми "Нешнл Дівелопмент Корпорейшн": 1 - рама; 2 - очісуючого робочий орган; 3 - очісуючого елемент; 4 - кожух; 5 - шнек; 6 - транспортер. З відомих технічних пристроїв з точки зору втрат і повре-ждения зерна вдалим є пристрій стриперних типу (рис. 1.14) [35].

Рис. 1.14. Пристрій для очеса стриперних типу (Японія): 1 - стрипер; 2 - мотовило з робочими органами для очищення стриппера; 3 - стрічковий транспортер.

Дана конструкція приводиться в роботі як варіант здійснення технології обмолоту на корені. Робочий орган стрипер-пасивний, вплив роботи мотовила на технологічний процес обмолоту негативно позначиться при невідповідності окружний його швидкості і швидкості руху агрегату, а також при різній висоті рослин. Однак даних за технологічними показниками та надійності немає.

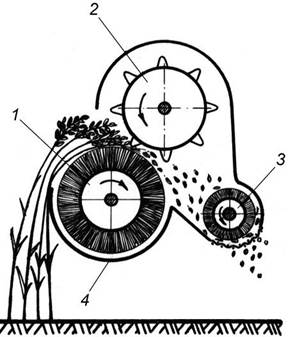

Розробка японських фахівців (рис. 1.15) складається з циліндричного барабана 1 із закріпленими на його поверхні U-образними скобами, виготовленими з дроту діаметром 4... 5 мм. Для подачі стебел до очісуючого барабану служить мотовило 4 [35, 87].

Аналізуючи конструкцію і технологічний процес роботи ми мо-жем зробити висновок про те, що відсоток втрат зерна буде збільшений. Втрати осипом збільшуються в результаті взаємодії мотовила на рослини і зустрічного руху очісуючого барабана. Втрати неочесом також будуть мати місце внаслідок відгинання рослин нижнім кожухом.

Рис. 1.15. Схема очісуючого пристрої з очісуючого U-образнимі скобами (Японія): 1 - очісуючого барабан; 2 - вентилятор; 3 - шнек; 4 - мотовило.

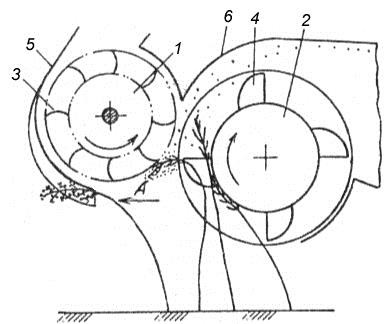

У другій японській розробці (рис. 1.16) для обмолоту використовується одночасно два типи робочих органів - щітковий барабан 1 і барабан 2 з U-подібними скобами. З позиції отримання якості обмолоту найбільш переважними є робочі органи щіткового типу [35].

Рис. 1.16. Схема очісуючого пристрої з щітковим барабаном (Японія): 1 - щітковий очісуючого барабан; 2 - барабан з U-подібними скобами; 3 - домолачівающее пристрій; 4 - кожух.

Запропонована схема очісуючого пристрою має істотний недолік в конструкції утруднює прибирання полеглих і низькорослих культур. Першим елементом, очісуючого пристрої, взаємодію-щим з рослинами є нижній кожух 4, який відгинає їх і тим са-мим різко знижує ефективність впливу робочих органів щіткового типу на рослини.

Національний інститут механізації сільського господарства Великобританії розробив конструкцію зчісують жатки для зернозбирального комбайна (рис. 1.17) [111, 121], яка зчісує колосся, залишаючи не зрізати солому в полі. При використанні жатки підвищилися швидкість і продуктивність комбайна. Вона оснащена роторним барабаном 1 зі зчісують зубами з поліпропілену, що обертається за годинниковою стрілкою і відкидають колосся до шнека 5 звичайної конструкції. У конструкцію очісуючого пристрою входять передній кожух 2 обтічної форми, що розділяє кожух 4 встановлений усередині очісуючого камери, для транспортування зерна передбачений транспортер 3. На барабані змонтовані вісім зубчастих гребінок. Між зубами конусного перерізу є про-делегувати осередки, які по своїй конфігурації нагадують замкову щілину. Довжина зубів 90 мм. Гребінки при обертанні захоплюють стебла рослин і відривають колосся. Частота обертання 600... 800 хв-1. На відміну від раніше відомих систем жатка дозволяє прибирати полеглі хліба. Випробування показали, що втрати зерна при цьому значно нижче, ніж у традиційних комбайнів. Крім того, забезпечується можливість збирання зерна підвищеної вологості, повного відділення зерна і підбору окремих насіння. Залишилася в полі не зрізану солому можна прибирати звичайними способами або заорювати в грунт.

Рис. 1.17. Схема очісуючого пристрої розробленою фірмою "Шелбурн Рейнолдс": 1 - очісуючого барабан; 2 - передній кожух; 3 - транспортер; 4 - розділяє кожух; 5 - шнек.

Відповідно до огляду конструкцій очісуючого пристроїв для обмолоту зернових культур на корені, проведеним в даній роботі, з'явилася можливість їх класифікації, а також на підставі аналізу інших існуючих пристроїв [8, 9, 19-21, 84-86, 88-90, 128-132 ].

Очісуючого пристрої класифікуються:

за способом агрегатування - навісні, причіпні, стаціонарні;

за типом робочих органів - барабанні, транспортерні, стриперних, стрічкові, вальцеві, комбіновані. Барабанні в свою чергу поділяються за кількістю барабанів: однобарабанні, двухбарабанние, багатобарабанних;

за типом очісуючого елементів - гребінчасті, щіткові, пальчикові, пальчикові з ексцентриковим механізмом, U-образні скоби і стриперних;

по типу подають елементів очесанних оберемка в похилу камеру, молотарку комбайна або причіп - шнекові, транспортерні, пневмотранспортірующіе. Для здійснення пневмотранспортіровкі можуть використовуватися додаткові вентилятори, а також у ряді проаналізованих конструкцій передбачено використання діаметрального вентилятора;

у напрямку очесиванія, руху очісуючого робочих органів - знизу вгору, зверху вниз, комбіноване із застосуванням мотовила і без мотовила, бічне вплив в рухомих стрічках.

На підставі огляду конструкцій складена схема класифікації очісуючого пристроїв (рис. 1.18).

Аналізуючи різні пристрої для реалізації обмолоту рослин на корені і класифікуючи їх конструкції прийшли до висновку, що за багатьма конструкціям немає технологічних параметрів, результатів агротехнічної оцінки та їх експлуатаційних характеристик. Тому зроблено висновок, що для того, щоб проводити подальше дослідження з обмолоту рослин на корені необхідно провести експериментальний пошук за вибором найбільш перспективною конструкції очісуючого пристрою. У зв'язку з цим було заплановано проведення пошукових досліджень.

1.3. Пошукові дослідження очісуючого пристрої

Метою пошукових досліджень було вибір конструкції і технологічної схеми очёсивающего пристрої для подальших досліджень, вдосконалення та впровадження перспективного способу обмолоту рослин на корені.

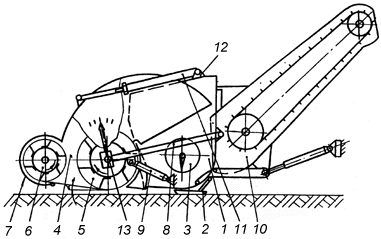

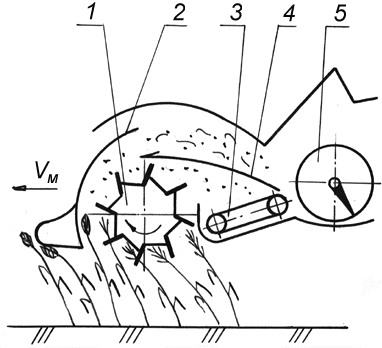

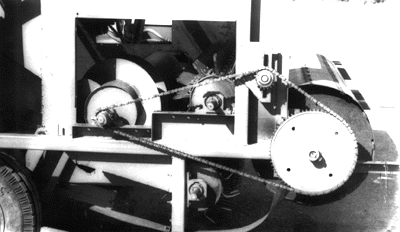

За основу конструкції очісуючого пристрої для пошукових експериментальних досліджень була обрана двоколісний причіпна установка, яка дозволяла встановлювати різні робочі органи, змінювати режими їх роботи і складати з них найбільш перспективні відомі технологічні схеми машин для обмолоту рослин на корені розглянуті в огляді. Дана установка була розроблена і виготовлена спільно з НДІ "Єфіролія" (рис. 1.19, 1.20) [79].

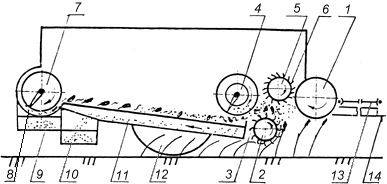

Причіпна польова установка (рис. 1.21) складалася з очёсивающего, сепаруючого і домолачівающего пристроїв, а також механізмів приводу і додаткового обладнання. Всі ці елементи кріпилися до рами.

Очісуючого пристрій складався з бітера відбивача 1, очёсивающего барабана 2 з гребінками 3 і допоміжного барабана 5 з прогумованими лопатями 6.

Сепаруючий пристрій являв собою зварену конструкцію двох елементів: сепаруючого решета з поздовжніми гребенями і транспортної дошки.

Домолачівающее пристрій складався з шнека 7 і деки 8.

Привід установки здійснювався від ВВП трактора через карданну 13 і ланцюгову передачі. Для зміни крутного моменту за величиною і напрямком використовувалися редуктори.

Додаткове обладнання включало сужающий шнек 4 і про-боотборнік 9 і 10.

Для зчіпки з трактором було передбачено причіпний пристрій 14,

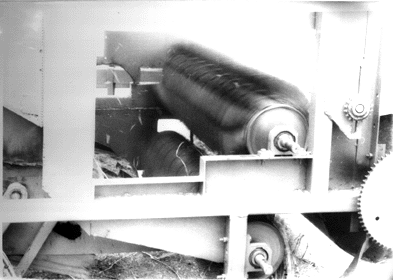

Рис. 1.19. Експериментальна установка (вид праворуч).

Рис. 1.20. Експериментальна установка в роботі. Відповідно до плану досліджень в установці були передбачені регулювання швидкості обертання очёсивающего і допоміжного барабанів, бітера відбивача і звужено шнека, а також зміни положення по висоті очёсивающего барабана і бітера відбивача. Технологічний процес показаний на малюнку 1.21. При русі аг-регата барабан 2 своїми гребінками 3 виробляв Очіси рослин з окружною швидкістю 10... 15 м / с, (п = 470-710 хв-1).

Рис. 1.21. Технологічна схема польовий установки: 1 - бітер-отражатель; 2 - очісуючого барабан; 3 - гребінки; 4- шнек; 5 - допоміжний барабан; 6 - лопаті; 7 - шнек; 8 - дека; 9, 10 - збірники; 11 - транспортна дошка; 12 - опорна колесо; 13 - кардан; 14 - причіпний пристрій.

Основний потік очёсанного оберемка надходив на сепаруючий пристрій 11, а частина купи потрапляла на поверхні бітера відбивача 1 і допоміжного барабана 5 і також ними прямувала на сепаратор. Для більш ефективного використання площі сепаратора в конструкції був передбачений сужающий шнек 4, який направляв очёсанний оберемок на початок сепаратора. Сепаратор, здійснюючи коливальні рухи, переміщував очёсанний оберемок по решету, виділяючи при цьому вільний зерно, яке прокидалося через решето на похилу транспортну дошку сепаратора. Відсепароване зерно надходило в пробовідбірник 10. Після сепаратора залишився зерновий ворох у складі якого були в основному необмолоченного колосся і соломістий домішки надходив в домолачівающее пристрій шнекового типу. Шнек 7 переміщував необмолоченного колосся по деці 8 і в результаті їх взаємодії відбувався Домотий оберемка. Виділене вільне зерно прокидалося через деку і збиралося в пробовідбірник 9.

Солома після домолачівающего пристрої збиралася в Пробопідготовка-відбірників або укладалася в валок.

Дослідження причіпний установки проводилося у два етапи. Перший етап досліджень передбачав визначення перспективної технологічної схеми очёсивающего пристрою. Другий етап - агротехнічна оцінка обраної технологічної схеми очісуючого пристрою.

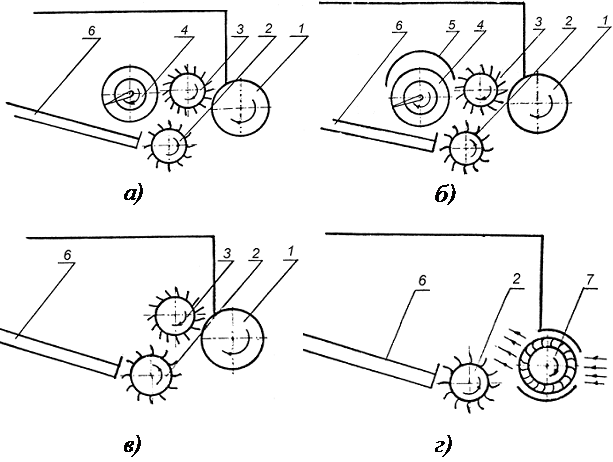

Для першого етапу дослідження були обрані чотири техноло-гіческіе схеми відрізняються між собою наявністю і розташуванням робочих органів. Друга технологічна схема (рис. 1.22.б) відрізнялася від першої (рис. 1.22.а, рис. 1.23), описаної вище, наявністю направляючого кожуха 5. У третій технологічною схемою (рис. 1.22.в, рис. 1.24) повністю усунутий з конструкції сужающий шнек 4. Четверта технологічна схема істотно відрізняється від попередніх. У ній функції допоміжного барабана 3 і бітера-відбивача 1 замінюють встановленої попереду очісуючого барабана діаметральний вентилятор 7. При дослідженні першої технологічної схеми встановлено, що очесанних купу відкидався від звужено шнека 4 вперед установки і губився на поверхні поля.

Для усунення цього недоліку була запропонована і випробувана друга технологічна схема з використанням кожуха 5, встановленого над сужающим шнеком (рис. 1.22.б). Установка кожуха спричинила за собою утворення повітряного потоку між кожухом 5 і допоміжним барабаном 3, що також сприяло збільшенню втрат. Застосування поздовжніх лопатей на сужающем шнеку і зміни положення по висоті шнека і кожуха до бажаного результату не привело. Від технологічних схем №1 і №2 були змушені відмовитися. При випробуванні третьої схеми технологічний процес протікав стійко і з хорошими якісними показниками. Великі надії покладалися на четверту схему, але через неможливість регулювати направляючої повітряний потік до очісуючого пристрою, виникав великий розкид очесанних оберемка, а відповідно збільшувалися втрати зерна осипом.

Рис. 1.22. Технологічні схеми очісуючого пристрою: 1 - бі-тер-відбивач; 2 - очісуючого барабан; 3 - допоміжний барабан;

4 - шнек; 5 - кожух; 6 - транспортна дошка; 7 - діаметральний вентилятор.

У результаті проведення першого етапу досліджень була обрана технологічна схема №3, що забезпечує надійність техпроцесу і найкращі якісні показники.

Проведення агротехнічної оцінки обраної технологічної схеми здійснювалося на збиранні пшениці сорту "Обрій" з наступними характеристиками агрофона: густота рослин - 131 шт / м2; довжина рослин - 0,45 м; полеглість - 10%; засміченість - 2%; врожайність - 2,05 т / га; маса 1000 насінин - 40 г; відношення маси зерна до маси соломи - 1: 1,1; вологість зерна - 14%; вологість соломи - 14%.

Рис. 1.24. Розташування робочих органів з КС №3.

Рис. 1.24. Розташування робочих органів з КС №3.

Перед проведенням досвіду виконувалися наступні роботи:

1. Здавалося режим (табл. 1.1) робочих органів (барабанів) установки, шляхом зміни передавального числа приводу. Контроль проводився тахометром при роботі установки.

2. Для збору зернового купи отриманого після обмолоту був передбачений брезент, який стелився на решеті очищення.

3. Встановлювалася глибина Очіси. Проводився контроль висоти бітера відбивача і очёсивающего барабана.

Таблиця 1.1

Режими роботи експериментальної установки, dоч.б. = 380 мм, dб.о. = 700 мм

Регульовані параметри Діапазон зміни параметрів

1. Робоча швидкість агрегату, м / с 1,0... 3,0

2. Обороти очісуючого барабана, хв-1 470... 710

3. Обороти бітера-відбивача, хв-1 0... 650

4. Обороти допоміжного барабана, хв-1 340... 840

5. Висота очісуючого барабана, м 0,05... 0,20

6. Висота бітера-відбивача, м 0,15... 0,45

При дослідженні установки з оптимальним набором і розташуванням робочих органів отримані наступні якісні показники [65, 79], склад очёсанного оберемка мав 20-30% вільного зерна, 20-30% Не обмолоченого колоса, 40-50% соломістий домішок. Дроблення і травмування зерна не спостерігалося. Загальні втрати за установкою перебували в межах 1,0... 12%, які були в основному втратами осипом.

Пошукові дослідження показали, що з усіх розроблених технологічних схем найкращі результати мала схема №3. Отримані якісні показники обраної схеми, за результатами польових досліджень свідчать про те, що потрібно ще доробка і вдосконалення робочих органів очёсивающего пристрої особливо бітера-відбивача з метою зниження втрат зерна осипом.

2015-10-13

2015-10-13 2102

2102