Номер патента: 2194570,2002

Класс(ы) патента: B01J8/04, B01D53/34 Номер заявки: 2000132545/12 Дата подачи заявки: 26.12.2000 Дата публикации: 20.12.2002 Заявитель(и): Институт катализа им. Г.К.Борескова СО РАН; Федеральное государственное унитарное предприятие "Бийский олеумный завод"

Автор(ы): Лахмостов В.С.; Жуков Ю.Н.; Носков А.С.; Янкилевич В.М.; Бальжинимаев Б.С.; Жуков А.Н.; Загоруйко А.Н.; Сартаков С.А.

Патентообладатель(и): Институт катализа им. Г.К.Борескова СО РАН; Федеральное государственное унитарное предприятие "Бийский олеумный завод"

РЕАКТОР ДЛЯ КАТАЛИТИЧЕСКОЙ ОЧИСТКИ ГАЗОВ

Изобретение относится к химическому аппаратостроению и может использоваться для очистки газов от оксидов азота, обезвреживания отходящих газов от органических примесей. Содержит днище и крышку с входным и выходным штуцерами. Внутренний объем реактора разделен горизонтальной глухой перегородкой на две камеры, в каждой из которых на колосниковых решетках размещены слои инертной насадки с катализатором на них, между которыми установлены электронагреватели. Перегородка расположена между верхней и нижней камерами, которые соединены между собой вертикальной трубой-смесителем, расположенной по оси верхней камеры. В верхней части каждой камеры установлены горизонтальные смесители, в которых расположены электронагреватели. Для процесса селективного восстановления оксидов азота в центральной части трубы-смесителя установлен коллектор-распылитель восстановителя, подаваемого в виде жидкой или паровой фазы. Данная конструкция устройства позволяет снизить металлоемкость и стоимость реактора, упростить его, обеспечивая повышение надежности в работе. 3 з.п. ф-лы, 2 ил.

Изобретение относится к химическому аппаратостроению и может использоваться для каталитической очистки отходящих газов от оксидов азота, а также газов, образующихся при производстве азотной кислоты, разделении серной и азотной кислот и др. Кроме того, реактор может использоваться для каталитического обезвреживания газов от органических примесей.

Известны контактные аппараты для обезвреживания отходящих газов от органических веществ и оксидов азота в так называемом нестационарном режиме [Патент РФ 1829173, B 01 D 53/34, 1997; патент РФ 2058186, 10.09.99, авт. свид. СССР 1011950, B 01 D 53/34, 15.04.1983, авт. св. CCCР 1535619, 15.01.90, pat. PL 154894, B 01 D 53/36, 28.02.1992; патент РФ 2064331, B 01 J 8/04, 16.03.1994].

Характерной особенностью таких аппаратов является необходимость подвода тепла в зону химической реакции для проведения процесса в автотермическом режиме. Как правило, отходящие газы имеют низкие концентрации компонентов, подлежащих обезвреживанию, их адиабатический разогрев сравнительно невысок, и процесс обезвреживания в стационарном режиме осуществить невозможно. Вводимое в зону реакции дополнительное тепло увеличивает адиабатический разогрев до величины, необходимой для поддержания процесса обезвреживания в автотермическом режиме.

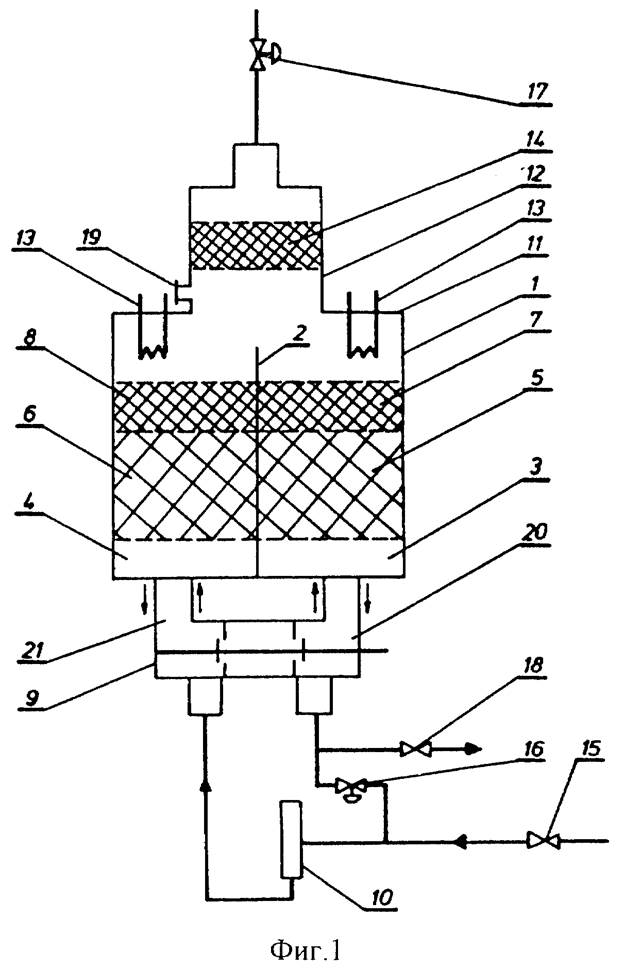

Наиболее близким является контактный аппарат, описанный в [Pat. PL 154894, B 01 D 53/36, 28.02.1992]. Аппарат (фиг.1) состоит из вертикального цилиндрического металлического корпуса с плоским днищем и крышкой, на которой снизу установлены электронагреватели. Корпус аппарата разделен вертикальной перегородкой на две камеры, в которых на колосниковых решетках размещены два одинаковых по объему слоя инертной насадки, на которых сверху насыпаны одинаковые по объему слои катализатора. Снизу, под колосниковыми решетками, расположены штуцеры подвода - отвода газа.

При работе контактного аппарата катализатор нагревают до температуры начала химической реакции, очищаемый газ подают сначала в одну камеру, а выводят из аппарата через другую камеру. Через определенное время, называемое полуциклом, подачу газа в камерах меняют на противоположное, осуществляя тем самым нестационарный режим обезвреживания. При этом тепло химической реакции постоянно находится в слоях катализатора. При низких концентрациях газов, подлежащих обезвреживанию, когда собственного тепла химической реакции для ее проведения в автотермическом режиме не хватает, дополнительное тепло вводят путем включения электронагревателей.

Конструкция контактного аппарата по прототипу не дает возможности проводить очистку газа в более экономичном режиме из-за сравнительно больших теплопотерь в окружающую среду - особенно в зоне высоких температур (~400oС над слоем катализатора), через крышу аппарата. Кроме того, из-за переключения направления подачи газа одна половина цилиндрической стенки корпуса по периметру и другая ее половина работают в переменном температурном режиме, т. е. цилиндр по сечению нагрет неравномерно, что вызывает переменные напряжения и снижает его механическую прочность и устойчивость. Для полного перемешивания всего объема реакционной смеси в зоне, где установлены электронагреватели, необходимо смесительное устройство, которого в прототипе нет. Его отсутствие компенсируется избыточным количеством катализатора, что экономически нецелесообразно.

Изобретение решает задачу упрощения конструкции аппарата и увеличения надежности его работы.

Задача решается следующей конструкцией реактора.

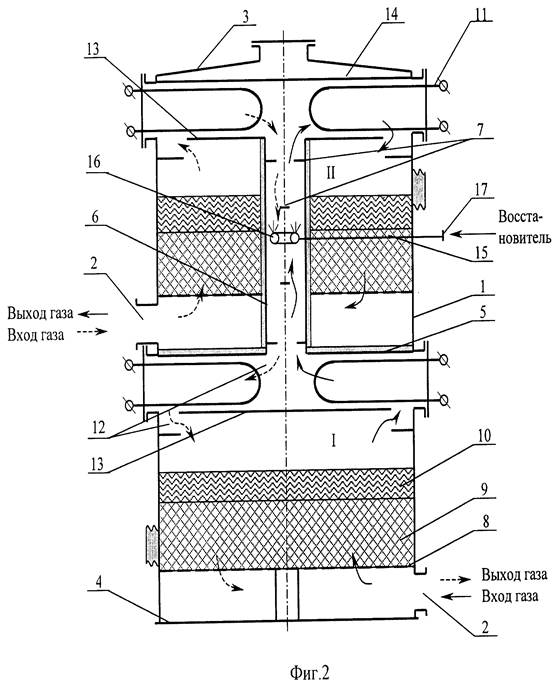

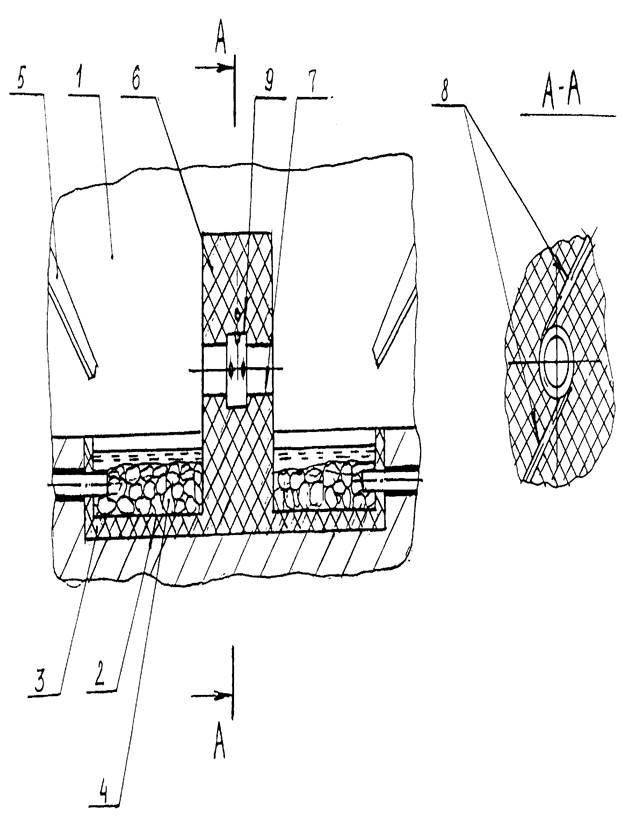

Реактор (фиг. 1) состоит из вертикального цилиндрического корпуса 1 со штуцерами ввода-вывода газа 2, конической крышки 3 и плоского днища 4. Внутреннее пространство разделено глухой горизонтальной перегородкой 5 на две камеры - верхнюю I и нижнюю II, соединенные между собой центральной опорной трубой-смесителем 6 с внутренними турбулизирующими перегородками 7. В каждой камере на колосниковых решетках 8 размещен слой интертной насадки 9 (например, кольца Рашига) и сверху насадки - слой катализатора 10. Сверху каждой камеры, над слоем катализатора размещены съемные пакеты электронагревателей в виде ТЭНов, размещенных в кассетах, в каждой из которых, снизу и в торце, имеются окна 12 для прохода газа, остальное сечение реактора перекрыто глухой перегородкой 13. В верхней камере II крышка 3 экранирована от теплопотерь дополнительной перегородкой 14. Для селективной каталитической очистки газов от оксидов азота в середине смесителя 6 установлен коллектор-распылитель газа 16 с отверстиями, соединенный трубопроводом 15 со штуцером 17 подвода восстановителя (аммиака, аммиачной воды). Для каталитической очистки газов от органических и других примесей установка деталей 15, 16 и 17 не требуется.

При этом достигаемый технический результат от использования всей совокупности описанных выше существенных признаков заключается в снижении металлоемкости и стоимости реактора, уменьшении теплопотерь в окружающую среду и, как следствие, уменьшении количества тепла, подводящего в зону реакции.

Работа реактора осуществляется следующим образом.

Перед пуском слои катализатора и прилегающую к ним часть инертной насадки нагревают до 280-380oС путем подачи атмосферного воздуха попеременно через штуцеры 2 в камеру I, затем подают отходящий газ с температурой 60-80oС. (Ход газа во время первого полуцикла показан на фиг.2 сплошными стрелками). Холодный очищаемый газ, проходя через слой инертной насадки 9 и слой катализатора 10, в камере I нагревается, как в регенеративном теплообменнике до температуры, при которой реакция селективного восстановления протекает с достаточно высокой скоростью при 280-380oС. Одновременно в газовый поток, содержащий оксид азота, через распылительный коллектор 16 подают восстановитель, который по ходу потока перемешивается в смесителе 6, затем через пакеты нагревателей 11 и окна 12 реакционная смесь дополнительно перемешивается и поступает в камеру II на слой катализатора 10, где оксиды азота окончательно восстанавливаются, тепло прореагировавшей смеси поглощается в инертной насадке 9, после чего смесь через боковой штуцер 2 выходит из аппарата в атмосферу.

Через определенный промежуток времени направление движения очищаемого газового потока изменяют на противоположное (второй полуцикл) и реакционная смесь проходит тот же путь, но в обратном направлении (на фиг.1 показан штриховыми стрелками). По истечении заданного промежутка времени направление подачи холодного газа опять меняют на противоположное, осуществляя тем самым непрерывную работу реактора в так называемом нестационарном режиме. При этом количество вводимого в реакционную смесь тепла регулируется нагревателями 11 в зависимости от концентрации примесей в очищаемом газе.

Предлагаемое изобретение имеет сходные признаки с прототипом.

Контактный аппарат предназначен для селективной очистки газов от оксидов азота, от органических примесей и др.

Контактный аппарат включает вертикальный цилиндрический корпус, днище и крышку.

Контактный аппарат имеет две колосниковые решетки, на которых размещены слои инертной насадки и слои катализатора на них.

У контактного аппарата имеются штуцеры для входа очищаемого газа и выхода очищенного газа.

В зоне между слоями катализатора установлены электронагреватели.

Корпус аппарата разделен перегородкой на две камеры.

Отличительные признаки следующие: корпус аппарата разделен на две камеры горизонтальной перегородкой;камеры расположены в корпусе друг над другом;

камеры соединены друг с другом вертикальной трубой-смесителем, размещенной по оси верхней камеры;съемные электронагреватели размещены в горизонтальных смесителях с отверстиями для прохода через них газа;для процесса селективного восстановления оксидов азота в центральной части трубы-смесителя установлен коллектор-распылитель, к которому подводят восстановитель в виде жидкой или паровой фазы.

Пример 1.

На фиг.1 показана конструкция ректора, предназначенного для селективной каталитической очистки газов от оксидов азота.

Производительность по газу 5-10 тыс.м3/ч.

Количество катализатора АВК-10 -6 м3 (5,4 т).

Количество инертной насадки -14 м3 (9,8 т).

Концентрация оксидов азота 2-3 г/м3,

Температура нитрозных газов 20-30oС,

Температура газа в аппарате:

- максимальная, в зоне реакции, 450oС,

- рабочая, в слое катализатора, 320-350oС,

- на входе-выходе газа в аппарат переменная в течение полуцикла 20-200oС,

- начала химической реакции 180-200oС.

Расчетное гидравлическое сопротивление 400 мм вод. ст.

Суммарная расчетная мощность электронагревателя 56 кВт.

Для осуществления процесса по заданным условиям - объема газа, концентрации примесей, количества катализатора и инертной насадки, гидравлического сопротивления и др. требований, диаметр реактора составил 2,8 м с общей его высотой 7,4 м.

Расчетные теплопотери от аппарата в окружающую среду составляют до 10500 ккал/ч (при окружающем воздухе с температурой - 40oС), что составляет ~21% от установленной мощности электронагревателей.

Пример 2 (прототип). То же, что и в примере 1.

Расчетные теплопотери в окружающую среду на 32% больше, чем в аппарате в примере 1, и составляют ~13860 ккал/ч.

Таким образом, предлагаемая конструкция реактора более компактна, что снижает теплопотери в окружающую среду. Металлические стенки корпуса в каждом сечении по периметру испытывают одинаковые температурные напряжения.

Формула изобретения

1. Реактор для каталитической очистки газов от оксидов азота, обезвреживания отходящих газов от органических и других примесей, содержащий днище и крышку с входным и выходным штуцерами, разделенный перегородкой на две камеры, в каждой из которых на колосниковых решетках размещены слои инертной насадки с катализатором на них, между которыми установлены электронагреватели, отличающийся тем, что перегородка, разделяющая внутренний объем реактора, выполнена горизонтальной глухой и расположена между верхней и нижней камерами, которые соединены между собой вертикальной трубой-смесителем, расположенной по оси верхней камеры.

2. Реактор по п. 1, отличающийся тем, что в верхней части каждой камеры установлены горизонтальные смесители.

3. Реактор по п. 1 или 2, отличающийся тем, что электронагреватели расположены в горизонтальных смесителях.

4. Реактор по любому из пп. 1-3, отличающийся тем, что для процесса селективного восстановления оксидов азота в центральной части трубы-смесителя дополнительно установлен коллектор-распылитель восстановителя, подаваемого в виде жидкой пли паровой фазы.

4. Реактор по любому из пп. 1-3, отличающийся тем, что для процесса селективного восстановления оксидов азота в центральной части трубы-смесителя дополнительно установлен коллектор-распылитель восстановителя, подаваемого в виде жидкой пли паровой фазы.

Суть изобретения: Изобретение относится к химическим реакторам, в которых источником высокой температуры является электроразрядная плазма. Настоящий реактор может применяться в химической, металлургической и других отраслях промышленности для производства химических продуктов, а также в решении вопросов защиты окружающей среды для разложения вредных химических веществ - отходов производства. Плазмохимический реактор включает реакционную камеру, средство для вывода из нее целевого продукта, по крайней мере пару электродов в реакционной камере, размещенных таким образом, что при подаче на них электрического напряжения в межэлектродном пространстве возникает дуговой электрический разряд, каждый из которых выполнен в форме открытого, наполненного металлом контейнера, и средство для снабжения реакционной камеры плазмообразующим газом, выполненное таким образом, что формируется вихревое течение плазмообразующего газа, поступающего в названную камеру между электродами. Техническим результатом является увеличение срока службы электродов плазмохимического реактора и соответственно снижение эксплуатационных затрат при его работе, а также устранение ограничений по производительности реактора.

Номер патента: 2157060 Класс(ы) патента: H05B7/00 Номер заявки: 98122593/06 Дата подачи заявки: 15.12.1998 Дата публикации: 27.09.2000 Заявитель(и): Автономная некоммерческая организация "Международный научный центр по теплофизике и энергетике" Автор(ы): Предтеченский М.Р. Патентообладатель(и): Предтеченский Михаил Рудольфович Описание изобретения: Изобретение относится к химическим реакторам, в которых источником высокой температуры является электроразрядная плазма. Этот реактор может применяться в химической, металлургической и других отраслях промышленности для производства химических продуктов, например синтез-газа, углеводородов, а также в решении вопросов защиты окружающей среды, охраны здоровья людей и сохранения биосферы как эффективный аппарат для разложения отработанных высокостабильных токсичных веществ и очистки от них промышленных выбросов и отходов.

Плазмохимические реакторы различных конструкций хорошо известны. Обязательным их элементом является разрядная камера, в которой установлена пара электродов и имеется вход и выход для плазмообразующего газа. Так, известны плазмохимические реакторы, в которых плазмообразующим газом является какой-либо инертный газ, например азот, аргон, или водород. Плазмообразующий газ превращается в плазму под действием электрического разряда в специально оборудованной разрядной камере, а затем соединяется с реакционной смесью в отдельной реакционной камере, где под термическим воздействием плазмы протекают химические реакции с получением целевого продукта.

К таким реакторам относится, например, аппарат для проведения высокотемпературных химических реакций с получением порошков высокочистых элементарных металлов IVb, Vb, Vlb групп Периодической таблицы: титана, вольфрама, молибдена и др., или их сплавов, а также галогенирования оксидов металлов, синтеза углеводородов: ацетилена, бензина и др. Аппарат включает плазменный генератор, генерирующий плазму посредством электрического разряда между катодом и анодом при протекании плазмообразующего газа - аргона или азота. Также в аппарате имеется расположенная ниже анода реакционная зона, куда поступает из генератора плазма, а также исходная газообразная реакционная смесь. В названной реакционной зоне протекает химическая реакция с образованием целевого продукта. Далее поток прореагировавшей реакционной смеси, содержащий целевой продукт, закаливается в зоне закалки и разделяется на несколько отдельных потоков, которые затем объединяются в коллекторной зоне, из которой происходит извлечение чистого целевого продукта [Патент США N 3840750].

Известен также плазмохимический реактор для термического крекинга веществ, преимущественно углеводородов. Плазма генерируется в специально оборудованной разрядной камере, с аксиально установленными анодом и катодом, между которыми образуется электрическая дуга и через которую протекает поток плазмообразующего газа - водорода или азота. С разрядной камерой сообщается камера смешения, в которую поступают все необходимые реагенты, образуя исходную углеводородную реакционную смесь заданного состава. Далее исходная реакционная смесь, нагретая до нескольких тысяч градусов, поступает непосредственно в реакционную камеру, где происходит образование целевого продукта. Выделение целевого продукта происходит посредством быстрого охлаждения прореагировавшей реакционной смеси холодным закалочным газом в свободном пространстве над реакционной камерой. Далее целевой продукт поступает в скрубер для отмывки газа [Патент США N 3622493). Описанные выше плазмохимические реакторы громоздки, имеют сложную конструкцию и высокую стоимость. Кроме того, электроды разрядной камеры подвержены быстрой эрозии, вызванной высоким напряжением, токами большой силы, бомбардировкой поверхности частицами плазмы, поэтому требуются частые остановки работы реакторов для их замены.

Известны плазмохимические реакторы, в которых плазмообразующим газом является непосредственно реакционный газ. Их конструкция значительно проще по сравнению с вышеописанными, так как они состоят из одной реакционной камеры, в которой размещена пара электродов, а реакционный газ пропускается между ними при подаче на них высокого напряжения, приводящего к возникновению дугового электрического разряда. К плазмохимическим реакторам такой конструкции относится, например, реактор, включающий реакционную камеру, оснащенную анодом и катодом, на которые подается высокое напряжение, средства для ввода реагентов и средства для вывода целевого продукта [Патент США N 3658673]. Реакционная смесь пропускается между электродами, при этом ей сообщается поступательно-вращательное движение, с образованием вихря, стабилизирующего плазменную дугу, которая возникает между электродами. В этом реакторе электроды подвергаются, помимо вышеназванных факторов, воздействию агрессивной химической среды, и на их поверхности возникает эрозия, поэтому электроды быстро приходят в негодность и требуется их частая, с периодом в несколько часов, замена. Эрозия электродов нарастает с увеличением тока электрического разряда, поэтому на максимальную величину тока в описанном способе налагаются ограничения, что в свою очередь ограничивает максимальную производительность плазмохимического реактора.

Известен также плазмохимический реактор для разложения химических промышленных отходов термическим путем. Реактор содержит реакционную камеру с двумя электродами, между которыми протекает очищаемый газ в смеси с кислородом, при напряжении на них 100-3000 В, вызывающем ток величиной 50-1000 А [Патент США N 5206879]. По наибольшему количеству сходных с предлагаемым признаков, этот реактор принят за прототип изобретения. Прототип, так же как и вышеописанный реактор, требует частой, с периодичностью в несколько часов, замены электродов, так как под воздействием кислорода, который является сильным окислителем, высокого напряжения и тока большой силы, эрозия электродов протекает с большой скоростью. Также, в силу вышеназванных причин, он имеет ограничения по производительности.

Предлагаемое изобретение решает задачу увеличения срока службы электродов плазмохомического реактора и, соответственно, снижения эксплуатационных затрат при его работе. Также предлагаемая конструкция снимает ограничения по производительности реактора.

Поставленная задача решается тем, что предлагается плазмохимический реактор, состоящий из реакционной камеры, средства для снабжения ее плазмообразующим газом, средства для вывода из нее целевого продукта (продуктов), по крайней мере пары электродов в реакционной камере, размещенных таким образом, что при подаче на них электрического напряжения в межэлектродном пространстве возникает дуговой электрический разряд. Каждый электрод выполнен в форме открытого, наполненного металлом контейнера, а средство для снабжения реакционной камеры плазмообразующим газом выполнено таким образом, что формирует вихревое течение плазмообразующего газа в пространстве между электродами.

Целесообразно в реакционной камере располагать электроды горизонтально, т.к. электрическая дуга, которая возникает вначале между твердыми электродами, в процессе работы реактора постепенно их расплавляет, и при продолжительной работе электрод переходит в жидкое состояние. Каждый контейнер при этом может быть выполнен как ванна в днище камеры, с обмуровкой из огнеупорного материала с диэлектрическими свойствами, например, это может быть футеровка из огнеупорного кирпича. Контейнер заполняется металлом в виде кусков, мелких частиц или обычного металлического лома. Для того чтобы при подаче напряжения на электроды поддерживался электрический дуговой разряд, важно соотношение таких технологических параметров, как величина этого напряжения, расстояние между ними, расход поступающего в камеру плазмообразующего газа, его состава и др., которые выбираются для каждой конкретной установки отдельно.

Плавление металла в контейнерах под действием электрической дуги приводит к тому, что рабочие поверхности электродов (поверхности, между которыми горит электрическая дуга) в процессе работы реактора становятся жидкими, поэтому электрод не подвергается эрозии, в общепринятом смысле, но имеет место медленное испарение металла и уменьшение его массы. В связи с тем что масса электрода велика, реактор может безостановочно работать длительное время - в зависимости от объема контейнера электрода и скорости испарения металла.

Для того чтобы еще больше удлинить период непрерывной работы реактора, необходимо каждый контейнер оснастить средством для его пополнения металлом. Например, это средство может иметь форму специальных подходящих к контейнерам желобов, по которым металл поступает в них в виде кусков.

Подача напряжения на электроды производится путем подачи напряжения непосредственно на металл, заполняющий контейнеры. С этой целью каждый контейнер электрода снабжается специальным средством для подачи напряжения на заполняющий его металл, которое может быть выполнено в форме канала, с расположенным в нем металлическим проводником, один конец которого, соединенный с контейнером, плавится вместе с заполняющим контейнер металлом, а второй конец, к которому присоединяются контакты для подачи электрического напряжения, остается в твердом состоянии.

Средство для подачи в камеру между электродами плазмообразующего газа может быть различной конструкции. Важно, чтобы это средство формировало вихревое течение газа, стабилизирующее электрическую дугу, и исключало контакт между электрической дугой и деталями камеры. Одним из приемлемых и простых вариантов выполнения этого средства является следующий. Между электродами устанавливается стенка из огнеупорного диэлектрического материала. Ее размеры могут быть различными, но не меньше таких, чтобы дуговой электрический разряд при подаче напряжения на электроды не мог сформироваться по нежелательному пути - огибая эту стенку. Она может быть выполнена в виде перегородки от днища до потолка камеры и поделить ее объем на две части, если это технологически обосновано. В стенке предусмотрен разрядный канал, направляющий дуговой разряд по желательному пути и на заданном уровне от поверхностей электродов, который представляет собой центральное сквозное отверстие, предпочтительно цилиндрическое. В названный разрядный канал выведены газовые каналы, соединенные с источником плазмообразующего газа, через которые плазмообразующий газ подается непосредственно в межэлектродное пространство. Электрическая дуга формируется в разрядном канале и выходит в объем камеры между электродами по обе стороны стенки, в которой он выполнен. Чтоб обеспечить стабилизацию дугового разряда, плазмообразующему газу придается вращение с образованием вихря. Вихрь должен быть таким, чтобы между электрической дугой и стенкой разрядного канала образовывался слой плазмообразующего газа с более низкой температурой и соответственно, более плотный, который изолирует стенки канала и другие детали камеры. Для этого газовые каналы располагаются под углом к поверхности разрядного канала, в который они выходят. Плазмообразующий газ поступает в разрядный канал под углом к его стенке и далее образует в нем вихрь.

Если для формирования вихря недостаточно только одного разрядного канала, описываемое средство для снабжения реакционной камеры плазмообразующим газом может быть оснащено дополнительно специальной вихревой камерой. Наиболее просто вихревая камера выполняется в форме цилиндрической выемки внутри стенки средства, которая соединяется с разрядным каналом и имеет больший диаметр относительно его диаметра, а газовые каналы выводятся в ее стенки под углом. Возможно последовательное расположение нескольких вихревых камер в канале, через каждую из которых поступает плазмообразующий газ, причем названный плазмообразующий газ может быть одного состава и подаваться через все каналы. Плазмообразующий газ также может быть нескольких разных составов, и в этом случае каналы присоединяются к нескольким источникам плазмообразующего газа.

Стенки разрядного канала могут охлаждаться водой, чтобы предотвратить их разрушение от высоких температур.

Объем реакционной камеры реактора может быть несоизмеримо большим относительно описанного выше узла - источника плазмы для проведения плазмохимических реакций. Плазмообразующий газ нагревается до высокой температуры в разрядном канале и поступает в объем реакционной камеры, где смешивается с другими реагентами или реакционной смесью и инициирует дальнейшее протекание химической реакции.

Проведение химических реакций в реакторе может быть организовано различными способами. Так, плазмообразующий газ, поступающий в камеру через предусмотренное для этого средство, может быть инертным: аргон, азот и др., реакционной смесью, приготовленной вне камеры, или отдельными реагентами, участвующими в целевой реакции. Если плазмообразующим газом является инертный газ или отдельные реагенты, то в камере обязательно должны быть предусмотрены средства для подачи в ее полость реакционной смеси, приготовленной вне камеры, или всех необходимых реагентов (жидких, твердых, газообразных) в предусмотренных количествах. В случае, если плазмообразующим газом является реакционная смесь, в конструкции камеры также могут быть предусмотрены дополнительные средства для подачи названного газа, или отдельных реагентов, если это необходимо.

Для выхода целевого продукта из реакционной камеры она оснащается средством для его удаления.

Для зажигания электрической дуги и начала работы реактора используются разные известные методы.

1. Электроды соединяются через разрядный канал перемычкой из металлической проволоки. Через газовые каналы в камеру подается плазмообразующий газ, а на электроды - электрическое напряжение. Перемычка под действием тока большой мощности мгновенно раскаляется и взрывается, образуется плазменный канал, инициирующий формирование дугового электрического разряда.

2. Через газовые каналы подается плазмообразующий газ, одновременно на электроды подается напряжение. Далее на электроды подается высоковольтный импульс, вызывающий пробой плазмообразующего газа, что в свою очередь инициирует возникновение дугового электрического разряда.

3. В разрядном канале в стенки вмонтированы металлические пластины - электродные вставки. Через газовые каналы подается плазмообразующий газ и одновременно на электроды подается напряжение. Далее на электродные вставки подается высоковольтный импульс, вызывающий пробой плазмообразующего газа, что в свою очередь инициирует возникновение дугового электрического разряда.

Под воздействием высоких температур дугового электрического разряда в реакционной камере протекают желаемые реакции, а металл электродов, заполняющий контейнеры, под действием электрической дуги начинает плавиться, и в конце концов контейнер заполняется расплавленным металлом.

На фиг. 1 изображена схема реакционной камеры плазмохимического реактора, где: (1) - реакционная камера, (2) - контейнер электрода, (3) - футеровка контейнера, (4) -металл, наполняющий контейнер электрода, (5) - желоб для снабжения контейнера электрода металлом, (6) - стенка в межэлектродном пространстве, (7) - разрядный канал, (8) - газовые каналы для плазмообразующего газа, (9) - вихревая камера.

Работа плазмохимического реактора может быть рассмотрена на примере получения синтез-газа. Реактор включает реакционную камеру большого объема. В ее днище выполнены две ванны, футерованные огнеупорным кирпичом и наполненные ломом железа. Каждая ванна снабжена специальным каналом, в котором проложен проводник для подачи электрического напряжения непосредственно на лом металла в ванне. Между ваннами установлена вертикальная стенка из огнеупорного кирпича, укрепленная на днище камеры (с потолком камеры стенка не соединяется). Она выполняется таких размеров, чтобы дуговой разряд при подаче напряжения на электроды не мог ее обогнуть. Стенка снабжена разрядным каналом в форме цилиндрического сквозного отверстия в ней. Вихревая камера выполнена как дополнительная цилиндрическая выемка в разрядном канале большего относительно его диаметра. В стенке также имеются каналы для плазмообразующего газа, соединенные одним концом с источником этого газа, а другим концом - выходящие в вихревую камеру под углом к ее стенке. Толщина стенки средства для снабжения камеры плазмообразующим газом выбирается из условия, чтобы поступающий по газовым каналам плазмообразующий газ образовывал вихрь, способный стабилизировать электрическую дугу. Запуск реактора осуществляется одним из перечисленных выше способов, например, с помощью металлической перемычка. Далее в объем камеры подаются реагенты - водяной пар - через инжекторы, уголь в виде порошка или небольших, размером не более 25 мм кусков - через специальные отверстия в потолке камеры. Плазма является источником высокой температуры и служит для поджига реакционной пароугольной смеси в камере. Далее требуемая температура 2100-2500К поддерживается горением этой смеси, поэтому объем камеры может быть достаточно большим. Пары железа, поступающие в небольших количествах с расплавленной поверхности электродов, являются катализатором реакции для образования синтез-газа, что повышает скорость ее протекания. Целевой продукт - синтез-газ выводится из реакционной камеры через два выхода, выполненных в ее стенках. Вместо угля в реакционную камеру может подаваться природный газ, или другие углеводороды, вместо пара, или совместно с ним - кислород, или воздух. В качестве плазмообразующего газа может использоваться инертный газ, водяной пар, природный газ, любые другие подходящие вещества. Чтобы еще повысить производительность плазмохимического реактора, может быть увеличен объем его реакционной камеры, которая в этом случае снабжается не одним, а несколькими узлами, продуцирующими плазму, выполненными аналогично описанному.

При использовании реактора для других химических процессов он модернизируется в соответствии с технологическими требованиями.

При работе предлагаемого плазмохимического реактора электроды служат долгое время, так как они имеют большую массу, а их поверхность в процессе работы постепенно плавится. Жидкая поверхность электродов не подвержена эрозии, поэтому она не приходят в негодность и не требуется прерывания работы для замены электродов. Контейнеры электродов могут наполняться металлом, являющимся катализатором для протекающих в реакторе химических реакций, или содержать включения других веществ, обладающих каталитическими свойствами, что совместно с возможностью использования электрического разряда большей мощности по сравнению с ранее известными плазмохимическими реакторами повышает производительность реактора.

Формула изобретения: 1. Плазмохимический реактор, включающий реакционную камеру, средства для снабжения ее плазмообразующим газом и вывода из нее целевого продукта, по крайней мере пару электродов в реакционной камере, размещенных таким образом, что при подаче на них электрического напряжения в межэлектродном пространстве возникает дуговой электрический разряд, отличающийся тем, что каждый электрод выполнен в форме открытого, наполненного металлом контейнера, а средство для снабжения реакционной камеры плазмообразующим газом выполнено таким образом, что формируется вихревое течение названного плазмообразующего газа, поступающего в названную реакционную камеру между электродами.

2. Плазмохимический реактор по п.1, отличающийся тем, что под действием электрического дугового разряда металл, наполняющий контейнеры электродов, плавится в процессе работы.

3. Плазмохимический реактор по п.1 или 2, отличающийся тем, что электроды расположены в реакционной камере горизонтально.

4. Плазмохимический реактор по п.1, отличающийся тем, что контейнеры электродов и средство для снабжения газоразрядной камеры плазмообразующим газом выполнены из жаропрочного диэлектрического материала.

5. Плазмохимический реактор по п.1 или 2, отличающийся тем, что каждый контейнер электрода снабжен желобом для пополнения его металлом.

6. Плазмохимический реактор по п.3, отличающийся тем, что каждый контейнер электрода снабжен средством для подачи напряжения на наполняющий его металл, выполненным в форме канала, с расположенным в нем металлическим проводником, один конец которого, соединенный с наполняющим контейнер металлом, плавится вместе с названным металлом, а второй конец, к которому присоединяются контакты для подачи электрического напряжения, остается в твердом состоянии.

7. Плазмохимический реактор по п.1, или 2, или 3, отличающийся тем, что средство для снабжения реакционной камеры плазмообразующим газом выполнено в форме вертикальной, установленной на днище камеры, стенки, оснащенной разрядным каналом в виде сквозного цилиндрического отверстия, а также внутренними газовыми каналами, выходящими одним концом в названный разрядный канал, а другим - соединенные с одним или несколькими источниками плазмообразующего газа и расположенные под таким углом к стенке разрядного канала, что плазмообразующий газ образует в названном разрядном канале вихрь.

8. Плазмохимический реактор по п. 7, отличающийся тем, что разрядный канал оснащен, по крайней мере, одной вихревой камерой, выполненной в форме цилиндрической выемки большего диаметра относительно диаметра канала, ось которой совпадает с осью канала, и в боковые стенки которой, под углом к ним, выходят газовые каналы.

9. Плазмохимический реактор по п.7 или 8, отличающийся тем, что стенки разрядного канала охлаждаются водой.

10. Плазмохимический реактор по п.1, отличающийся тем, что реакционная камера оснащена дополнительными входами для отдельных твердых, жидких или газообразных реагентов и/или реакционной смеси.

2015-10-13

2015-10-13 2077

2077