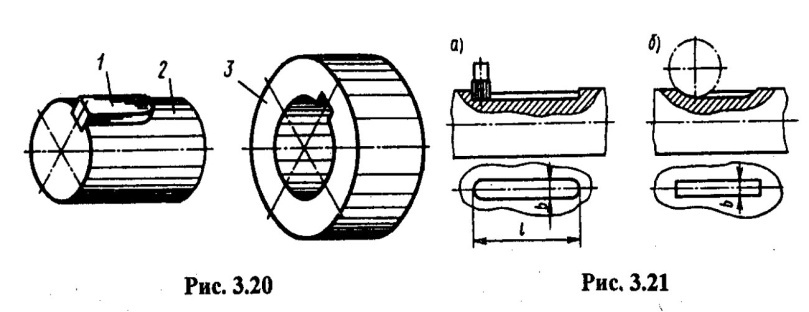

Шпоночными называют разъемные соединения составных частей изделия с применением шпонок. Детали шпоночного соединения показаны на рис. 3.20, где шпонка 1 закладывается в пазы вала 2 и ступицы 3, надеваемой на вал детали (шкива, зубчатого колеса и т. п.). Шпоночные соединения могут быть неподвижными и подвижными и служат обычно для предотвращения относительного поворота ступицы и вала при передаче вращающего момента. Шпоночные соединения широко применяют во всех отраслях машиностроения.

Достоинства шпоночных соединений: простота и надежность конструкции, легкость сборки и разборки соединения, невысокая стоимость. Основной недостаток шпоночных соединений — снижение нагрузочной способности сопрягаемых деталей из-за ослабления их поперечных сечений шпоночными пазами и значительной концентрации напряжений в зоне этих пазов.

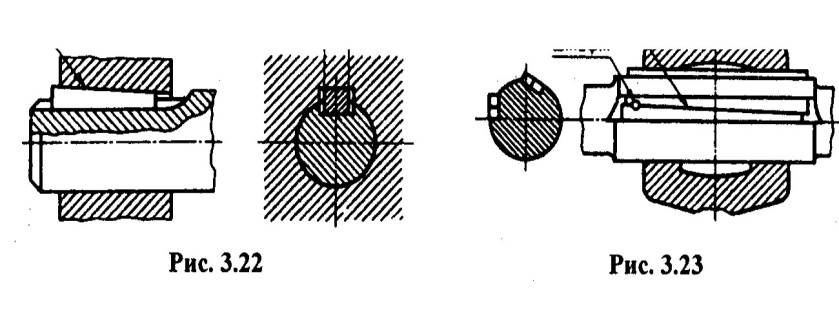

Шпоночные пазы на валах и осях обычно получают фрезерованием концевыми или дисковыми фрезами (рис. 3.21, а, б). Следует отметить, что в первом случае эффективный коэффициент концентрации напряжений примерно на 20% больше, чем во втором случае вследствие более плавного выхода дисковой фрезы и менее резкого изменения поперечного сечения вала. Шпоночные пазы в ступицах обычно протягивают шпоночной протяжкой или долбят резцом.

Форма и размеры большинства типов шпонок стандартизованы, а их применение зависит от условий работы соединяемых деталей и диаметров посадочных поверхностей.

Шпоночные соединения подразделяют на напряженные и ненапряженные. Под напряженным понимается такое соединение, в котором постоянно действуют внутренние силы упругости, вызванные предварительной (т. е. до приложения нагрузки) затяжкой.

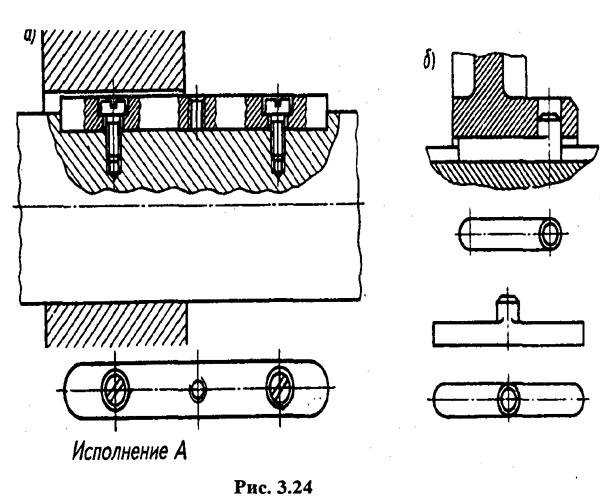

Напряженные шпоночные соединения осуществляются стандартными клиновыми (рис. 3.22) и тангенциальными (рис. 3.23) шпонками с уклоном 1:100, обеспечивающим самоторможение. Клиновые шпонки забивают в пазы, ширина которых больше ширины шпонки b, в результате чего возникают значительные радиальные распорные силы и напряженное соединение, способное передавать вращающие моменты и воспринимать осевые нагрузки в обоих направлениях. Согласно стандарту клиновые шпонки могут быть четырех исполнений: с головкой, без головки и без закруглений по концам, с закругленным одним или двумя концами. Соединения клиновыми шпонками применяют в тихоходных передачах, подверженных динамическим нагрузкам.

В соединениях тангенциальными (нормальными или усиленными) шпонками натяг создается не в радиальном, а в тангенциальном направлении, причем каждая шпонка выполняется из двух односкосных клиньев, положение которых после сборки должно быть зафиксировано с помощью штифта или другим способом. Тангенциальные шпонки применяют в тяжелом машиностроении, причем усиленные шпонки ставят при повышенных ударных нагрузках и частом изменении направления вращения. Обычно тангенциальные шпонки ставят попарно под углом 120° или 180° и ориентируют их в противоположном направлении, так как каждая шпонка передает вращающий момент только в одну сторону (рис. 3.23).

Напряженные шпоночные соединения обладают большой нагрузочной способностью, не требуют высокой точности пригонки, но, как правило, деформируют соединяемые детали, вызывают расцен-тровку, дисбаланс и неуравновешенность деталей, а при коротких ступицах — перекос их осей. Эти обстоятельства резко ограничивают область применения напряженных шпоночных соединений в современных машинах.

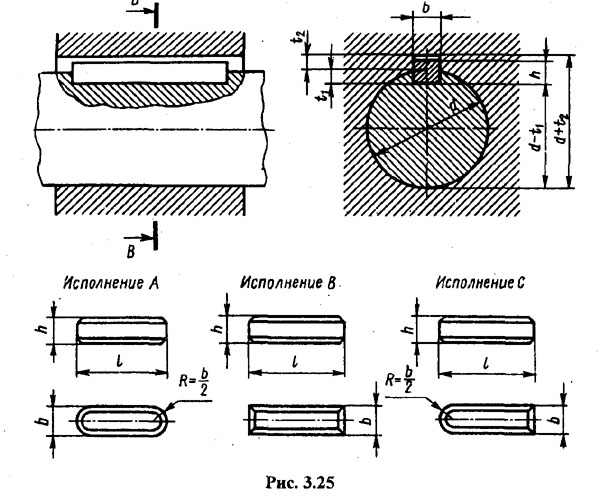

Ненапряженные шпоночные соединения осуществляются стандартными призматическими и сегментными или специальными шпонками. Подвижное соединение стандартной призматической направляющей шпонкой с креплением на валу показано на рис. 3.24, а (резьбовое отверстие посередине предназначено для извлечения шпонки из паза вала с помощью винта). На рис. 3.24, б показано подвижное шпоночное соединение со специальными скользящими шпонками.

Неподвижное соединение призматической шпонкой показано на рис. 3.25. Размеры, допуски и посадки призматических шпонок и пазов регламентированы ГОСТами. По форме торцов призматические шпонки могут быть трех исполнений (рис. 3.25). Призматические шпонки обеспечивают передачу вращающего момента, но не могут воспринимать осевые нагрузки. Высокие призматические шпонки обладают повышенной нагрузочной способностью и применяются для ступиц из чугуна и других материалов более низкой прочности, чем материал вала. В зависимости от принятой базы обработки и измерения на рабочем чертеже должен указываться один размер для вала ^ (предпочтительный вариант) или d- t1 для втулки d+t2.

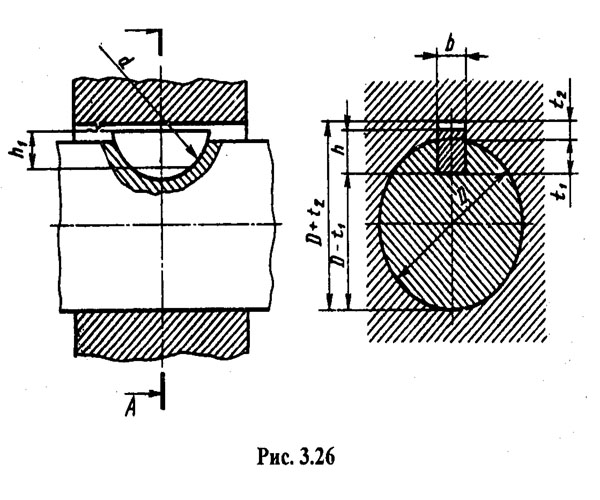

Соединение сегментной шпонкой показано на рис. 3.26. Размеры сегментных шпонок и сечений пазов установлены ГОСТом, причем стандарт предусматривает шпонки двух исполнений: высотой h (без лыски) и высотой h1 (с лыской). Сегментные шпоночные соединения технологичны, удобны при сборочных работах, но глубокий шпоночный паз значительно ослабляет вал, поэтому такие соединения применяют при передаче небольших вращающих моментов или для фиксации деталей на осях. В зависимости от принятой базы обработки и измерения на рабочем чертеже должен указываться один размер для вала t1 (предпочтительный вариант) или D - t1 для втулки D + t2, где D — диаметр вала.

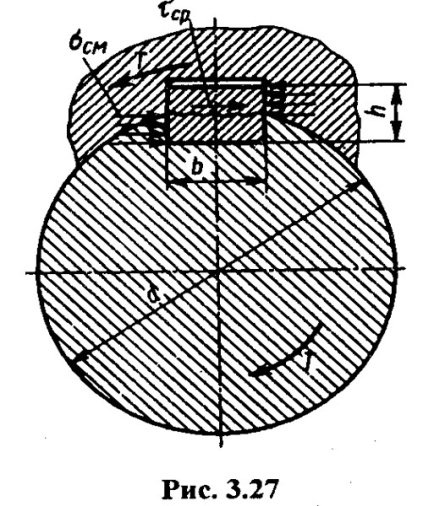

Расчет ненапряженных шпоночных соединений. Основными критериями работоспособности ненапряженных шпоночных соединений являются прочность шпонки на срез и прочность соединения на смятие. Расчеты на срез и смятие основаны на предположении, что соответствующие напряжения распределены по сечениям равномерно. Расчетная формула на срез шпонки (рис. 3.27) имеет вид

τср = 2Т /(dAcp) < [τср]

где Т — вращающий момент; d — диаметр вала; Acp— площадь среза шпонки (плоскость возможного среза показана на рис. 3.27 волнистой линией).

Расчетная формула шпоночного соединения на смятие имеет вид

σсм= 2Т /(dAcм) < [σсм]

гдеAcм= (h - t1); (h- t1) — высота площадки смятия; l р — расчетная Длина шпонки (l р = l - bдля шпонок исполнения А, l р = l для шпонок исполнения В, l р = l – b/2 для шпонок исполнения С, см. рис. 3.25); l р = d для сегментных шпонок по ГОСТу приняты следующие обозначения: d — диаметр шпонки; D — диаметр вала (см. рис. 3.26).

Размеры стандартных призматических и сегментных шпонок установлены в зависимости от диаметра вала по условию прочности шпонки на срез, поэтому основным для таких соединений является проверочный расчет на смятие, а расчет на срез необходим лишь для нестандартных шпонок и особо ответственных конструкций. Если требуется определить длину призматической шпонки, то ее также определяют из расчета на смятие. Обычно длина призматической шпонки должна быть на 3—10 мм меньше длины ступицы, насаженной на вал детали.

Материалы шпонок и допускаемые напряжения. Согласно действующим стандартам, шпонки должны изготовляться из сталей с временным сопротивлением разрыву не менее 590 МПа. Сортамент чистотянутых среднеуглеродистых сталей для сегментных и призматических шпонок регламентирован ГОСТом. Легированные стали применяют для специальных шпонок.

Допускаемые напряжения на смятие для неподвижных шпоночных соединений принимают в зависимости от предела текучести:

[σсм] = σт / [ s ]

где допускаемый коэффициент запаса прочности [s] = 1,9...2,3 при постоянной нагрузке; при реверсивной нагрузке значения [s] увеличиваются на 30%. При чугунных ступицах [σсм] = 70... 100 МПа. Для подвижных шпоночных соединений в целях предупреждения задира и ограничения износа допускаемые напряжения смятия уменьшают в 3...4 раза.

Допускаемые напряжения на срез для шпонок принимают в пределах

[τср] = 60...100МПа

(меньшие значения берут при динамических нагрузках).

Пример 3.2. Подобрать призматическую шпонку для соединения стального зубчатого колеса с валом диаметром d = 55 мм, передающего вращающий момент Т= 600 Н*м. Длина ступицы зубчатого колеса 70 мм. Нагрузка постоянная реверсивная.

Решение. Согласно стандарту, на призматические шпонки по заданному диаметру вала берем шпонку с размерами: b = 16 мм, h = 10 мм, t1 = 6 мм (исполнение А). Учитывая длину ступицы, из стандартного ряда выбираем длину шпонки l = 63 мм; расчетная длина l р = l-b = 63 - 16 = 47 мм.

Принимая материал шпонки сталь 45 с пределом текучести σт =350, а допускаемый коэффициент запаса прочности [s] = 2,5 (нагрузка постоянная реверсивная), определим допускаемое напряжение

[σсм] = σт / [ s ] = 320/2,5 = 140 МПа.

Проверяем соединение на смятие:

σсм=2T/[d(h-t1) l p] = 2*600/ [55*10-3(10-6)*10-3 *47*10-3] = 116*106 Па = 116 МПа < [σсм] = 140 МПа.

Прочность шпоночного соединения обеспечена; если подсчитать напряжения среза, то

τср = 25 МПа < [τср] = 60 МПа.

2015-10-13

2015-10-13 9106

9106