Высокая температура нагрева сырья вызывает разложение углеводородов. Перегонка в вакууме основана на том, что при уменьшении внешнего давления над жидкостью понижается температура ее кипения. Практически это означает следующее: углеводороды, кипящие, например, при 500 оС при атмосферном давлении, можно перегонять при давлении в несколько миллиметров ртутного столба уже при 200–250 оС [2].

На современных вакуумных установках применяют следующие технологические схемы перегонки мазута:

1) однократное испарение всех отгоняемых фракций в одной вакуумной колонне;

2) однократное испарение с применением отпарных колонн;

3) двукратное испарение отгоняемых фракций в двух вакуумных колоннах (по остатку или дистилляту).

Получаемые при вакуумной перегонке мазута-дистилляты могут быть использованы в качестве сырья каталитического крекинга (работа по топливной схеме) и в качестве фракций для производства масел (работа по масляной схеме). При работе по топливной схеме на установке получается одна широкая фракция, направляемая в качестве сырья (широкого вакуумного отгона) на установки каталитического крекинга. Если вакуумная перегонка ведется с целью получения масляных дистиллятов, то к качеству фракций предъявляются более жесткие требования [9].

В вакуумной колонне применяют ограниченное количество тарелок (так как увеличение числа тарелок приводит к повышению давления в питательной секции и к снижению глубины отбора [3]) с низким гидравлическим сопротивлением или насадку; используют вакуум создающую систему (ВСС), обеспечивающую достаточно глубокий вакуум. Количество тарелок в отгонной секции ограничено (4–6), чтобы обеспечить малое время пребывания нагретого гудрона. С этой целью одновременно уменьшают диаметр куба колонн, чтобы он был в 1,5–2 раза меньше диаметра концентрационной части [10]. Из-за больших потоков паров, находящихся в глубоком вакууме, диаметр таких колонн значительно больше диаметра атмосферных и составляет 8–12 м. В результате этого распределение жидкости и барботаж в колонне неравномерны, что приводит к малой эффективности тарелок [8]. Чтобы снизить дополнительно температуру перегонки, вводят водяной пар.

Оптимальность работы вакуумного блока определяется следующими факторами:

- качеством мазута по содержанию светлых нефтепродуктов, выкипающих до 350 oС;

- технологическим режимом работы узлов подсистемы (температура нагрева сырья в печи);

- конструкцией устройств ввода сырья и зоны испарения вакуумной колонны;

- соответствием показателей (водяной пар, охлаждающая вода) технологическому проекту (их параметры);

- конструкцией контактных устройств [15];

- остаточным давлением в верхней части колонны (чем оно меньше, тем меньше нагрев сырья в печи, то есть меньше затрат);

- перепадом давления в колонне и трансферной линии, соединяющей колонну с нагревательной печью [16].

ПЕРЕГНКА МАЗУТА ПО ТОПЛИВНОМУ ВАРИАНТУ.

Вакуумная перегонка мазута по топливному варианту, как уже отмечалось выше, предназначена для получения газойля с температурами выкипания 350–500 оС. Эта фракция должна быть светлой или слегка окрашенной, свободной от смолисто-асфальтеновых веществ и содержать минимальные концентрации металлов, особенно Ni и V, которые сильно влияют на активность и срок службы катализаторов, применяемых при каталитическом крекинге, гидрокрекинге, пиролизе вакуумного газойля [5], поэтому при эксплуатации промышленных установок ВТ исключительно важно уменьшить унос жидкости (гудрона) в концентрационную секцию вакуумной колонны в виде брызг, пены, тумана и т.д. В этой связи вакуумные колонны по топливному варианту имеют при небольшом числе тарелок (или невысоком слое насадки) развитую питательную секцию: отбойники из сеток и промывные тарелки, где организуется рециркуляция затемненного продукта. Для предотвращения попадания металлоорганических соединений в вакуумный газойль иногда в сырье вводят антипенную присадку типа силоксан [10].

Помимо проблемы уноса жидкости усиленное внимание уделяется обеспечению благоприятных условий для отбора целевого продукта без заметного разложения.

Для снижения температуры низа колонны организуют рецикл (квенчинг) частично охлажденного гудрона [10].

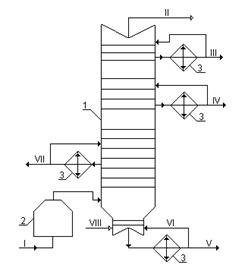

Число тарелок в таких колоннах невелико (8–14) [3]. Дистиллятных фракций может быть одна или две, с выводом через отпарные колонны или без них. Если же используются отпарные колонны, то организуют и циркуляционные орошения [10]. Принципиальная технологическая схема вакуумной колонны по топливному варианту приведена на рис. 1.3.

Мазут, отбираемый с низа атмосферной колонны блока АТ, прокачивается параллельными потоками через печь в вакуумную колонну. Смесь нефтяных и водяных паров, газы разложения и воздух, засасываемый через неплотности с верха вакуумной колонны поступают в вакуум создающую систему [10]. Верхним боковым погоном вакуумной колонны отбирают фракцию легкого вакуумного газойля (соляр). Часть его после охлаждения в теплообменниках возвращается на верх колонны в качестве верхнего циркуляционного орошения.

Вторым боковым погоном отбирают широкую газойлевую фракцию. Часть ее после охлаждения используется как среднее циркуляционное орошение вакуумной колонны. Балансовое количество целевого продукта вакуумного газойля после теплообменников и холодильников выводится с установки и направляется на дальнейшую переработку.

С нижней тарелки концентрационной части колонны выводится затемненная фракция, часть которой используется как нижнее циркуляционное орошение, а часть может выводиться с установки или использоваться как рецикл вместе с загрузкой вакуумной печи.

С низа вакуумной колонны отбирается гудрон, и после охлаждения он направляется на дальнейшую переработку. Часть гудрона после охлаждения в теплообменнике возвращается в низ колонны в качестве квенчинга. В низ вакуумной колонны подается водяной пар [10].

Рис. 3.1. Принципиальная схема блока вакуумной перегонки мазута по топливному варианту:

1 – вакуумная колонна; 2 – вакуумная печь; 3 – теплообменник; I – мазут; II – неконденсируемые газы и водяной пар на ВСС; III – легкий вакуумный газойль; IV – тяжелый вакуумный газойль; V – гудрон; VI – квенчинг; VII – затемненная фракция; VIII – водяной пар

ПЕРЕГНКА МАЗУТА ПО МАСЛЕННОМУ ВАРИАНТУ.

Перегонка мазута масляного профиля – это выделение узких масляных фракций заданной вязкости, являющихся базовой основной для получения товарных масел путем последующей многоступенчатой очистки от нежелательных компонентов (смолистых, асфальтеновых соединений, полициклических ароматических углеводородов, твердых парафинов). Качество масел будет зависеть, в первую очередь, от фракционного состава нефти. Для получения масел высокого качества рекомендуется получать узкие 50-градусные масляные фракции (350–400; 400–450 и 450–500 оС) с минимальным налеганием температур кипения смежных дистиллятов (не более 30–60 оС) [10]. Для обеспечения требуемой четкости погоноразделения на ректификационных колоннах устанавливают большее число тарелок (до 8 на каждый дистиллят), применяют отпарные секции; наряду с одноколонными широко применяют двухколонные схемы перегонки (по остатку или по широкой масляной фракции) [10].

Плюсы и минусы технологических схем перегонки мазута по масляному варианту приведены в табл. 3.1.

Таблица 3.1. Технологические схемы перегонки мазута по масляному варианту

| Однократное испарение | Двукратное испарение по широкой масляной фракции | Двукратное испарение по остатку |

| Положительные стороны: | ||

| меньше капитальных и эксплуатационных затрат [10] | не обязательно иметь глубокий вакуум во второй колонне, эффект разделения достигается увеличением общего числа тарелок [5] | получают высококачественные масляные фракции (более узкого состава, с меньшим налеганием по температурам кипения) [5] |

| возможность работы схемы по топливному или масляному профилю [9] | ||

| меньшие энергетические затраты по сравнению со следующей схемой [5] | ||

| Отрицательные стороны: | ||

| налегание температур кипения между смежными дистиллятами достигает 70–130 оС [10] | возможно незначительное налегание соседних фракций по температурам начала и конца кипения [9] | независимые вакуумные системы в каждой ступени с поддержанием более глубокого вакуума во второй колонне |

| значительный расход металла на изготовление дополнительной аппаратуры и коммуникаций [9] | ||

| последующий нагрев более тяжелого сырья связан с большей опасностью его термической деструкции [5] |

При перегонке мазута по схеме с однократным испарением требуются следующие условия: число тарелок должно быть 12–14, из них половина в отгонных секциях; эффективность тарелок должна быть не ниже 0,7–0,8; испарение сырья в зоне питания должно быть на несколько процентов больше суммы отбираемых дистиллятов; циркуляционное орошение целесообразно устанавливать на верхних тарелках (обычно на четырех); пары из отпарных секций в основную колонну следует подавать на одну тарелку выше отвода жидкости в боковую отпарную секцию; перепад давления по паровым линиям должен быть минимальным; температура нагрева не выше 420 оС [5].

Температура нагрева при двукратном испарении по широкой масляной фракции следующая: на входе в первую колонну 400–420 оС, а второй ступени 350–360 оС [10].

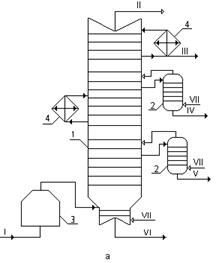

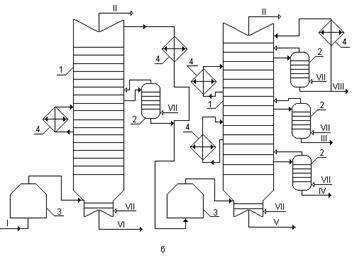

Схемы перегонки по масляному варианту представлены на рис. 3.2. и 3.3.

Мазут нагревается в вакуумных печах до максимально допустимой температуры и поступает на разделение в вакуумную колонну, с верха отбираются неконденсируемые газы и водяной пар. При одноколонной перегонке боковыми погонами отбираются маловязкий, средневязкий и высоковязкий дистилляты, а снизу выводится гудрон (рис. 1.4 а). При двухколонной схеме, связанной по широкой фракции, дистиллят из первой вакуумной колонны нагревается в печи и подается во вторую, где и происходит основное разделение на масляные дистилляты. Помимо них первым боковым погоном выводится легкий вакуумный газойль, снизу колонн – гудрон.

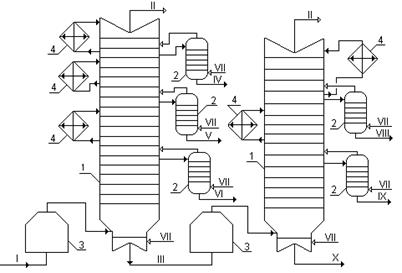

При перегонке же в двух колоннах по остатку, происходит сужение фракционного состава дистиллятных фракций (рис. 1.5). В первой вакуумной колонне первым боковым погоном отбирается легкий вакуумный газойль, вторым и третьим – маловязкий и первый погон средневязкого дистиллята (то есть в первой колонне отбирают более легкие дистилляты). Полугудрон с низа первой колонны через печь поступает во вторую вакуумную колонну, из укрепляющей части которой в виде боковых выводов отводятся второй погон средневязкого дистиллята и вязкий дистиллят, а снизу – гудрон [17]. Перегретый водяной пар подается в низ вакуумной колонны и отпарных секций, острый – в змеевики печей.

Рис. 3.2. Схемы перегонки мазута по масляному варианту при однократном (а) и двукратном испарении по широкой фракции (б):

1 – колонна вакуумная; 2 – отпарные секции; 3 – вакуумная печь; 4 - теплообменник; I – мазут; II – неконденсируемые газы и водяной пар; III, IV, V – маловязкий, средневязкий и высоковязкий дистилляты соответственно; VI – гудрон; VII – водяной пар; VIII – легкий вакуумный газойль.

Рис. 3.3. Схема перегонки мазута по масляному варианту двукратным испарением по остатку:

1 – колонна вакуумная; 2 – отпарные секции; 3 – вакуумная печь; 4 - теплообменник; I – мазут; II – неконденсируемые газы и водяной пар; III – полугудрон; IV – легкий вакуумный газойль; V – маловязкий дистиллят; VI, VIII – средневязкий дистиллят; VII – водяной пар, IX – высоковязкий дистиллят; X – гудрон

2015-10-13

2015-10-13 7409

7409