Как источник тепла при сварке.

Q=0,24I2Rτ, Дж.

Электрический ток, проходя через проводник, нагревает его по закону Джоуля-Ленца. Выделение тепла при нагреве проходит по всему объему, пронизываемому током. Этот нагрев за счет сопротивления проводников отличается от действия источников тепла как газовое пламя, дуга, нагревающих поверхность металла, откуда тепло постепенно распространяется в массу его вследствие теплопроводности.

Механизм сопротивления проводника и выделение в нем тепла при протекании тока можно представить так. Свободные электроны проводника под действием приложенного напряжения приобретают ускорение и дополнительный запас кинетической энергии. Двигаясь между атомами, составляющими структуру проводника, некоторые электроны сталкиваются с атомами и передают им часть своей кинетической энергии. Это приводит к усилению тепловых колебаний атомов проводника, т.е. к повышению его температуры.

Наличие в металле проводника искаженной решетки и несовершенств всякого рода увеличивает вероятность столкновения электронов с атомами, т.е. повышает сопротивление проводника.

К числу факторов, увеличивающих сопротивление металлических проводников, относятся упругие искажения решетки; все виды дислокаций, внедрение чужеродных атомов в кристаллическую решетку и другие дефекты.

Сопротивление металлических проводников.

Пари протекании электрического тока по проводнику его сопротивление выражается формулой:

Ом,

Ом,

где ρ – удельное сопротивление металла, Ом·см;

- длина проводника, см;

- длина проводника, см;

S – площадь поперечного сечения проводника, см2.

С повышением температуры сопротивление металлов возрастает

,

,

где Rt – сопротивление металла при температуре t;

R0 – начальное сопротивление;

α – коэффициент электрического сопротивления.

Влияние температуры на удельное сопротивление.

Для немагнитных металлов сопротивление растет с повышением температуры по линейному закону:

,

,

где ρt – удельное сопротивление при Т0, С (Ом·см);

ρ0 - удельное сопротивление при 00, С (Ом·см);

α – температурный коэффициент электрического сопротивления (α=0,004) 1/0С.

Т – температура нагрева проводника.

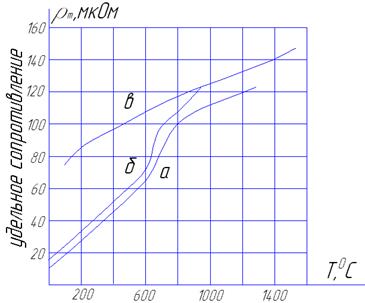

Для ферромагнитных металлов, а также для сплавов (например, сталей) зависимость сопротивления от температуры гораздо более сложная.

Для ферромагнитных металлов, а также для сплавов (например, сталей) зависимость сопротивления от температуры гораздо более сложная.

а-чистое железо,

в-нержавеющая сталь 1Х18Н9.

Существуют сплавы, для которых значение α близко к нулю.

Сопротивление контакта.

Если пропускать электрический ток через сжатые детали, то в месте их соприкосновения будет наблюдаться значительное падение напряжения, которое является результатом контактного сопротивления.

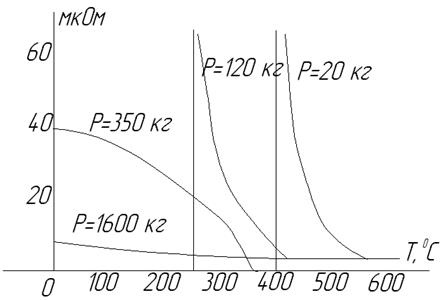

Последнее зависит от характера механической обработки соприкасающихся деталей, величины давления в контакте, а также температуры.

Величина контактного сопротивления зависит от свойств металла и давления, приложенного в контакте. С ростом давления контактное сопротивление падает.

Для определения Rк выведена формула:

, Ом,

, Ом,

где rk – контактное сопротивление в омах при P=1 кг (опытным путем);

P – сила сжатия, кг;

α – показатель, зависящий от металла и состояния его поверхности.

α=0,5-1,0.

rk=0,004-0,006 Ом для стальных пластин, тщательно отчищенных.

rk=0,001-0,0015 Ом для алюминиевых сплавов.

rk изменяется при нагреве. С увеличением t0 контакта сопротивление слоя металла вблизи контактирующей поверхности увеличивается, и, казалось бы следует ожидать повышение общего сопротивления, однако в действительности снижается предел текучести металла, сменяются выступы на поверхности контакта, растет площадь контактирующих участков и общее сопротивление в контакте падает.

Изменение сопротивления контакта от температуры и давления для малоуглеродистой стали.

Сопротивление жидких проводников.

Жидкими проводниками электрического тока в условиях сварки являются расплавленные металлы и различные шлаки.

Тепло, выделяющееся при протекании тока через расплавленный металл или шлак для ряда способов сварки играет существенную роль в тепловом балансе всего процесса. Так, при сварке под флюсом электрическая дуга шунтируется расплавленным шлаком, вследствие чего часть электрической мощности неизбежно расходуется на его перегрев. (Джоулево тепло выделяется в шлаковой и металлической ванной за счет прохождения тока: Q=I2Rτ, Вт).

Когда электропроводность шлака велика, часть тока, протекающего через шлак, увеличивается настолько, что тепловой баланс дуги нарушается и поддержание устойчивого его горения становится невозможным.

Большое значение имеет тепло, выделяющееся при протекании тока для электрошлаковой сварки. Механизм протекания тока в жидких металлах и шлаках различен, поэтому сопротивление их меняется в зависимости от температуры.

В жидких металлах перенос электрического тока заряда осуществляется свободными электронами таким же путем, как и в твердом металлическом проводнике. Сопротивление жидких металлических проводников, как и твердых, увеличивается с повышением температуры.

Расплавленные шлаки имеют ионную проводимость, а также электронную. Преобладание того или иного механизма протекания тока зависит от химического состава шлаков.

С увеличением температуры ионная составляющая электропроводности расплавленных шлаков увеличивается, чему способствует уменьшение вязкости шлаков и повышение подвижности ионов. Поэтому с ростом Т0 жидких шлаков снижается их удельное сопротивление, тогда как для металлических проводников оно возрастает. Общая электропроводность расплавленных сварочных флюсов сильно повышается с увеличением содержания в них фторидов (CuF2,NaF).

Проводимость шлака является весьма важной его технологической характеристикой. Уменьшение ее ведет к увеличению количества тепла, выделяющегося при протекании через шлак тока заданной силы. При увеличении удельного сопротивления Т0 шлаковой ванны повышается и одновременно растет коэффициент расплавления электрода, определяющий производительность процесса.

Электрический индукционный нагрев.

Довольно широкое применение находит электрический индукционный нагрев. Его производят вихревыми токами (токами Фуко), возникающими в металле, внесенном в переменное магнитное поле, которое создается обмоткой, питаемой переменным током. Обмотка, создающее поле, или индуктор может рассматриваться как первичная обмотка трансформатора, а нагреваемый металл – как вторичная обмотка, замкнутая накоротко. Т.о. для индукционного нагрева необходим источник переменного тока соответствующей частоты и достаточной мощности индуктор, размеры и форма которого определяются размерами, формой и свойствами металла нагреваемого изделия. При малых частотах (50 Гц) передача энергии от индуктора нагреваемому металлу идет медленно. Передается небольшая тепловая мощность, увеличивающая температуру металла всего на несколько сотен градусов. С повышением частоты передача тепла становится более интенсивной, и при частотах 2000-3000 Гц проводят плавку металла в электрических индукционных печах. Для сварки нужны более высокие частоты от сотен тысяч герц до мегагерц. Высокие частоты, требующиеся для сварки, получают в ламповых генераторах, преобразующих обычный промышленный ток в токи высокой частоты с помощью электронных ламп. Важное значение для индукционного нагрева имеет поверхностный эффект, сущность которого состоит в том, что переменный ток неравномерно распределяется по сечению проводника. При этом плотность тока достигает максимального значения у поверхности проводника, где и выделяется большая часть тепла. При f=50 Гц поверхностный эффект (скин-эффект) не принимают во внимание.

Неравномерность распределения тепловой мощности может быть оценена толщиной поверхностного слоя металла, в котором выделяется приблизительно 90% всего тепла, по формуле:

где d – толщина поверхностного слоя (глубина прогрева);

r - удельное сопротивление, Ом*см;

m - магнитная проницаемость металла;

f – частота тока, Гц.

С повышением Т0 r возрастает, а m уменьшается после точки Кюри (около 8000С) m скачком уменьшается до 1. При повышении температуры толщина прогреваемого слоя стали возрастает, и для температуры выше точки Кюри почти все стали имеют приблизительно одинаковую толщину прогреваемого слоя, поскольку их r и m становятся примерно равными.

Токи в поверхностных, очень небольших объемах металла быстро нагревают их до температуры пластического состояния и до расплавления.

На индукционном нагреве основан индукционный метод сварки, широко применяемый при изготовлении тонкостенных сварных труб и других деталей. Индукционный нагрев используется также для пайки, подогрева изделия перед сваркой.

Химические процессы как источник тепла при сварке.

При химических реакциях обычно выделяется или поглощается некоторое количество тепла Q:

A + B Û C + D ± Q;

В качестве источника тепла для сварки могут использоваться только такие экзотермические процессы, которые позволяют получать достаточную тепловую мощность и создавать высокую концентрацию тепла в малых объемах.

В сварочных процессах для получения тепла используются следующие типы реакций.

1. Реакции сгорания углеводородов:

2. Реакции окисления металлов:

3. Реакции между окислами малоактивных металлов и активными металлами:

Процесс горения углеводородов и строение пламени.

Реакции типа 1 сопровождаются образованием пламени, имеющим достаточную тепловую мощность и высокую температуру.

Пламя от сжигания газообразных или парообразных горючих в смеси с кислородом широко применяется в сварочной технике при газовой сварке, пайке, кислородной резке.

В качестве горючего при газовой сварке, резке и пайке применяются

| Наименование горючего и его примерный состав, объмный % | Низшая теплотворная способность при 200С и 760 мм.рт. ст. (ккал/м3) | Температура пламени в смеси с О2, 0С. |

| Ацетилен | ||

| Водород | ||

| Коксовый газ 50-60% Н2, 25-30% СН4, 5-7% СО, 6-13 N2, CO2 | 3500-4200 | |

| Природный газ 96-98% СН4, 0,6-1%С2Н6, С3Н8, 1-1,5% N2, CO2 | 7500-7900 | |

| Нефтяной газ 12% Н2, 28% С2Н2, С3Н8, 50% СН4, 10% СО, CO2 | 9800-13500 | |

| Бензин | 10200-10600 ккал/кг | 2500-2600 |

| Керосин | 10000-10200 ккал/сек | 2450-2500 |

В качестве горючего газа при сварке обычно применяют ацетилен.

Особенности нагрева металла пламенем.

Полную тепловую мощность пламени можно определить расчетом, исходя из расхода горючего и его низшей теплотворности.

Полная тепловая мощность

, кал/с

, кал/с

где Va – расход горючего, л/час;

Qн - низшая теплотворность, кал/л.

Не вся тепловая мощность пламени используется при сварке для полезного нагрева, расплавления изделия и присадочной проволоки.

Главную роль в теплопередаче между потоком горючих газов и нагреваемой поверхности играет конвекция, посредством которой передается до 95% общего количества тепла.

Общий удельный тепловой поток пламени, т.е. количество тепла, вводимого пламенем за единицу времени проходящего через единицу площади нагреваемой поверхности металла, согласно закону Ньютона пропорционален разности температур горячего потока газов и нагреваемой поверхности:

qуд = α(Тг – Т)

где Тг – температура потоков газов пламени, 0С;

Т – температура поверхности нагреваемого металла;

α- общий коэффициент теплообмена, включающий влияние конвекции и реакции.

α - зависит от температуры и устанавливается опытным путем. Его значения малы, поэтому на полезный нагрев металла расходуется только 10% общей тепловой мощности пламени.

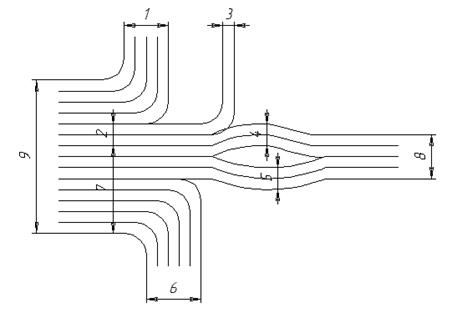

1 – рассеивание в окружающую среду, 42%; 2 – поглощение присадочным металлом, 6%; 3 – потери на угар и разбрызгивание, 2%; 4 – перенос с каплями расплавленного присадочного металла, 4%; 5 – проплавление основного металла, 6%; 6 – потери за счет теплопроводности основного металла, 46%; 7 – поглощение основного металла, 52%; 8 – расход теплоты на сварку, 10%; 9 – полная тепловая мощность пламени, 100%.

Тепловой баланс ацетилено-кислородной сварки.

Эффективная мощность пламени сварочной ацетилено-кислородной горелки qи зависит от расхода ацетилена, свойств нагреваемого объекта и пр. Эффективный к.п.д. hи выше для факела пламени малых размеров.

Газовое пламя существенно уступает дуге прямого действия по концентрированности металлов; тепловой к.п.д. дуги также значительно выше благодаря совершенному механизму передачи тепла (бомбардировка заряженными частицами).

Поэтому газовая сварка в техническом отношении менее современна, чем дуговая и имеет более узкую, но все же значительную область применения.

Реакции окисления металлов.

Реакции окисления металлов характерны для всех разновидностей сварки пламенем.

Окисление основного металла или легирующих элементов в процессе сварки – явление нежелательное, но тем не менее, всегда имеющее место на практике. Оно сопровождается выделением определенного количества тепла, которое может играть заметную роль в тепловом процессе сварки.

В условиях сварки плавлением реакции окисления подавляются с помощью различных металлургических или технологических мер и поэтому не получают активного развития.

Тепловое влияние окислительных реакций в этом случае мало, и в большинстве практических расчетов не принимается во внимание.

Значительно большую роль как источник тепла играют процессы окисления металлов при кислородной резке. На реакции окисления железа основан процесс кислородной резки стали. Сущность его заключается в следующем: если на предварительно нагретую сталь направить струю кислорода, то железо и легирующие элементы сгорают с образованием жидких легко удаляемых окислов.

При сжигании металлов в зоне реза за счет теплопроводности подогреваются прилегающие к резу слои, которые как бы подготавливаются к последующему сжиганию.

Поскольку реакции горения железа и других элементов в кислороде идут со значительным выделением тепла, то для осуществления непрерывного процесса резки после его первоначального возбуждения требуется сравнительно небольшое дополнительное тепловложение, которое и осуществляется специальным подогреваемым пламенем. Главная доля тепла, расходуемая при кислородной резке стали, получается за счет теплового эффекта реакций окисления металла.

Реакции между окислами менее активных металлов

и активными металлами.

Реакции этого типа могут протекать с выделением значительного количества тепла. Например:

Fe3O4 + 4Mg ++ 4MgO + 3Fe 317900 кал/моль.

3Fe3O4 + 8Al ++ 4Al2O3 + 9Fe 773700 кал/моль.

Fe3O4 + 2 Si ++ 2SiO2 + 9FeO 145500 кал/моль.

Эти смеси называются термитами и используются при термитной сварке. При сгорании алюминиевого термита температура расплавленных продуктов сгорания достигает 30000С.

Трение как источник тепла при сварке.

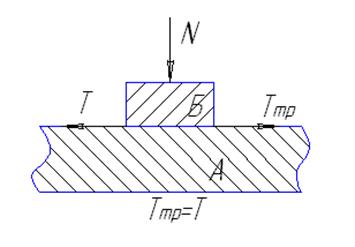

При трении одного тела о другое в поверхностном слое, на границе их раздела, механическая энергия превращается в тепловую.

По плоскому твердому телу А равномерно движется второе тело Б под действием сил N и Т. Сила Т уравновешивается силой трения Ттр по поверхности соприкосновения. Величина Т зависит от силы прижатия N тел друг к другу и коэффициентом трения между телами f.

Т = f∙N

Работа трения на пути S

А = Т∙S = Т∙V∙t,

V – скорость перемещения, см/сек;

t - время перемещения, сек.

Работа сил трения превращается в тепло в соответствии с тепловым эквивалентом механической работы:

М = 2,34∙10-2 кал/(кг∙см).

Тогда количество тепла

Q = M∙A = M∙T∙V∙t, кал(Дж).

Тепловая мощность

, кал/с.

, кал/с.

Удельная тепловая мощность

, кал/(см2·с).

, кал/(см2·с).

где F – площадь трения, см2.

- удельное давление, кг/см2.

- удельное давление, кг/см2.

qуд = M∙f∙V∙P, кал/(см2∙с).

В обычном случае нагрева торцов вращающихся цилиндрических стержней при сварке трением скорость перемещения Vx для различных участков торца неодинакова и зависит от числа оборотов в минуту стержня n и радиуса rx, на котором расположен рассматриваемый участок.

Коэффициент трения f зависит от скорости перемещения, т.е. является функцией rx при постоянном n, и поэтому будет различным для разных участков трущихся торцов: f = f(rx).

f изменяется с изменением температуры и физического состояния поверхностей трения.

Т.о., для элементарной площади торца dF количество тепла, выделенного за время t, равно

dQ = M∙P(rx)∙f(rx)∙Vx∙dF∙t

Принимая для кольца толщиной d2 значения P(rx) и f(rx) постоянными в силу условий симметрии, можно подсчитать выделившееся в нем тепло:

dQкольца = M∙P(rx)∙f(rx)∙Vx∙t∙2p∙rx∙d2

если  , dQкольца = M∙P(rx)∙f(rx)∙Vx∙t∙2p∙rx∙d2, то

, dQкольца = M∙P(rx)∙f(rx)∙Vx∙t∙2p∙rx∙d2, то

dQкольца = M∙t·  P(rx)∙f(rx)∙rx∙d2

P(rx)∙f(rx)∙rx∙d2

Полное количество тепла, выделившееся по торцам за время t

а полная тепловая мощность соответственно

В связи с тем, что зависимости f от rx и P от rx нам неизвестны, вычисление полной тепловой мощности источника тепла при сварке трением возможно только при некоторых предположениях.

Если принять, что усилие трения одинаково по всей площади торца:

n·f = const, то

Учитывая, что  - окружающая скорость вращения стержня F, а

- окружающая скорость вращения стержня F, а  - площадь его поперечного сечения

- площадь его поперечного сечения

(+)

(+)

где N – усилие сдавливания стержней; N = P∙F.

Если предположить, что удельная тепловая мощность qуд постоянна по всему сечению торцов, то полная тепловая мощность источника

(++)

(++)

Выражение для полной тепловой мощности источника тепла при сварке трением (+) и (++) отличаются только коэффициентом 2/3. В расчетах чаще пользуются уравнением (++).

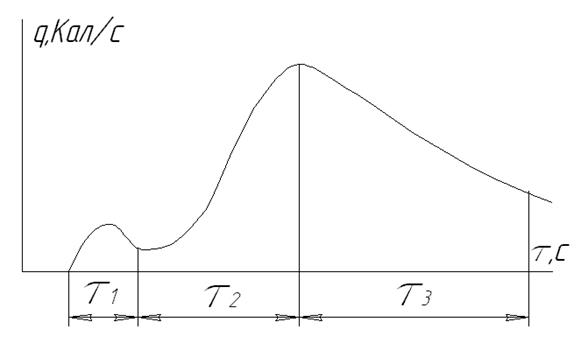

Тепловая мощность при нагреве трением не остается постоянной во времени. Характер изменения тепловой мощности в процессе сварки соответствует кривой.

При трогании с места коэффициент трения будет максимальным, вследствие чего затрата мощности и количество выделяющегося в единицу времени тепла возрастает скачкообразно. Во время движения значение коэффициента трения в первый период времени t, падает, и выделение тепла уменьшается. При нагреве до температур 300 – 4000С испаряются и выгорают жировые пленки, а величина коэффициента трения вновь увеличивается (период t2).

Одновременно на отдельных площадках, очищенных в результате трения от окисных пленок и жиров, происходит «охватывание», т.е. сцепление молекул трущихся стержней, и немедленно следующее за ним нарушение очагов сцепления. Этот процесс сопровождается интенсивным выделением тепла в стыке. Тепловая мощность источника становится максимальной.

С повышением температуры количество участков схватывания растет, а прочность их снижается. Наличие двух противоположных по своему действию явлений приводит к установлению равновесия.

Количество тепла, выделившегося в стыке за единицу времени, стремится к некоторому среднему установившемуся значению.

Снижение тепловой мощности источника способствует появлению на трущихся торцах жидкого металла, играющего роль смазки. При сварке трением затрачивается значительно меньше энергии, чем при дуговой и контактной сварке.

По имеющимся опытным данным, сварка трением требует в 10 – 15 раз меньше энергии, чем контактная стыковая сварка методом оплавления.

2017-10-25

2017-10-25 3203

3203