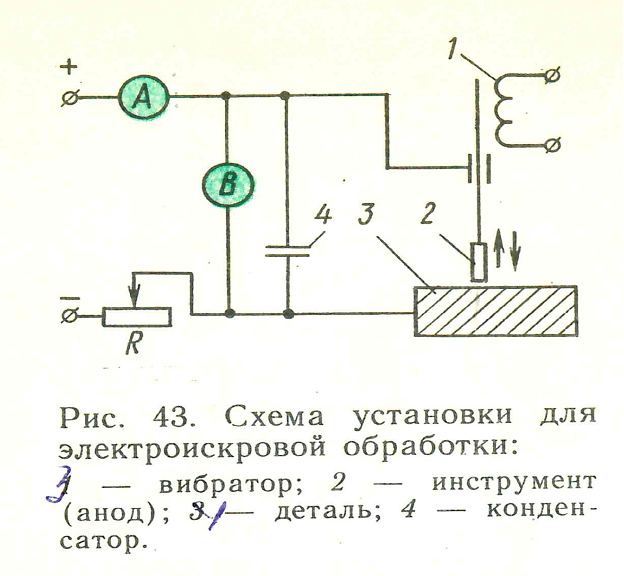

Общие сведения. Электроискровой способ обработки деталей основан на явлении электрической эрозии (разрушение материала электродов) при искровом разряде. Во время проскакивания искры между электродами поток электронов, движущийся с огромной скоростью, мгновенно нагревает часть поверхности анода до высокой температуры (10 000…15 000° С); металл плавится и даже переходит в газообразное состояние, в результате чего происходит взрыв. Частицы оторвавшегося расплавленного металла анода выбрасываются в межэлектродное пространство и в зависимости от его среды (газовая или жидкая) достигают катода и оседают на нем или рассеиваются. Это свойство искрового разряда (обработке)- к аноду. Инструменту (одному из электродов) придают колебательное движение от вибратора для замыкания и размыкания цепи и получение искрового разряда. Необходимый режим устанавливают применением переменного сопротивления и постоянной или переменной емкости конденсаторов, но имеются установки и без конденсаторов.

Режимы электроискровой обработки определяются в основном силой тока и ориентировочно делятся на три группы: грубые- ток от 1 до 10А (на этих режимах получается небольшая производительность - съем или наращивание металла, но шероховатость поверхности большая – 1-го и 2-го классов); средние- ток от 1 до 10 А (шероховатость 2…4-го классов); чистые- ток менее 1 А (шероховатость до 10-го класса, но низкая производительность).

При ремонте машин электроискровую обработку применяют для обдирки деталей после наплавки твердыми сплавами, наращивания и упрочнения изношенных поверхностей, а также для удаления сломанных сверл, метчиков, шпилек, болтов и других деталей, вырезание канавок и прошивки отверстий любой конфигурации в металле любой твердости.

Для вырезки углублений и прошивки отверстий изготавливают инструмент из меди или ее сплавов по форме необходимого профиля и подключают ее к катоду. Процесс лучше вести в жидкой среде (керосин, минеральное масло и другие жидкости, не проводящие электрический ток), чтобы исключить наращивание инструмента(катода).

Наращивание и упрочнение деталей- наиболее перспективные приемы использования электроискровой обработки при ремонте машин. Эти процессы ведут на установках, изготовленных по схеме. Деталь, подключенная к катоду, наращивается инструментом (анодом), изготовленным из материала, предназначенного для нанесения на поверхность детали. Колебание анод получает от магнитного вибратора, подключенного к сети переменного тока обычной частоты. Этим способом получают покрытия до 0,5 мм.

При наращивании посадочных мест под подшипники в корпусных чугунных деталях в качестве анода часто применяют медный наконечник или вращающийся от гибкого вала диск. Наращивание поверхности проводят вручную, вводя анод в посадочное место.

2017-11-30

2017-11-30 3361

3361