Готовые изделия и заготовки для дальнейшей обработки из металлов и сплавов производятся путем литья или обработки давлением. Литейное производство занимается изготовлением изделий путем заливки расплавленного металла в специальную форму, внутренняя полость которой имеет конфигурацию изделия. Различают литье в песчаные формы (в землю) и специальные способы литья. Песчаные литейные формы изготовляются путем уплотнения формовочных смесей, основой которых является кварцевый песок. К специальным способам относится литье в кокиль, литье под давлением, центробежное литье, литье в оболочковые формы, литье по выплавляемым моделям. Кокиль — это специальная металлическая форма. При литье под давлением заливка металла в металлическую форму и его застывание происходит под избыточным давлением. При центробежном литье металл заливается во вращающуюся металлическую форму. Оболочковые формы состоят из мелкого леска со связующим. При литье по выплавляемым моделям керамическая форма изготовляется путем погружения модели из легкоплавкого материала (парафина, стеарина) в керамическую суспензию и последующей выплавки модели из формы. Сплавы, предназначенные дня получения деталей литьем, называются литейными.

|

|

|

Обработкой металлов давлением называют изменение формы заготовки под воздействием внешних сил. К. видам обработки металлов давлением относятся прокатка, прессование, волочение, ковка и штамповка. Прокатка заключается в обжатии заготовки между вращающимися валками. При прессовании металл выдавливается из замкнутого объема через отверстие. Волочение заключается в протягивании заготовки через отверстие. Ковкой называется процесс свободного деформирования металла ударами молота или давлением пресса. Штамповкой получают детали с помощью специального инструмента — штампа, представляющего собой металлическую разъемную форму, внутри которой расположена полость, соответствующая конфигурации детали. Сплавы, предназначенные дня получения деталей обработкой давлением, называют деформируемыми.

Сравнительно новым направлением производства металлических деталей является порошковая металлургия, которая занимается производством деталей из металлических порошков путем прессования и спекания.

Изделия из пластмасс получают путем прессования, литья или выдавливания. Резиновые изделия получают обработкой между валами (каландрированием), выдавливанием, прессованием или литьем с последующей вулканизацией. Изделия из керамических материалов получают путем формования и обжига или прессования и спекания.

|

|

|

Сваркой называется технологический процесс получения неразъемных соединений материалов путем установления межатомных связей между свариваемыми частями при их нагреве или пластическом деформировании или совместном действии того и другого. Сваркой соединяют однородные и разнородные металлы и их сплавы, металлы с некоторыми неметаллическими материалами (керамикой, графитом, стеклом), а также пластмассы.

Заключительной стадией изготовления изделий часто является обработка резанием, заключающаяся в снятии с заготовки режущим инструментом слоя материала в виде стружки. В результате этого заготовка приобретает правильную форму, точные размеры, необходимое качество поверхности.

Технологические свойства определяют способность материалов подвергаться различным видом обработки. Литейные свойства характеризуются способностью металлов и сплавов в расплавленном состоянии хорошо заполнять полость литейной формы и точно воспроизводить ее очертания (жидкотекучестью), величиной уменьшения объема при затвердевании (усадкой), склонностью к образованию трещин и пор, склонностью к поглощению газов в расплавленном состоянии. Ковкость — это способность металлов и сплавов подвергаться различным видам обработки давлением без разрушения. Свариваемость определяется способностью материалов образовывать прочные сварные соединения. Обрабатываемость резанием определяется способностью материалов поддаваться обработке режущим инструментом.

Контрольные вопросы.

1.Назовите предмет изучения дисциплины материаловедение, ее цели и задачи. Обозначьте место данной дисциплины в системе подготовки учителя технологии.

2.Качество материалов и его оценка

3.Назовите физические, химические и эксплуатационные свойства материалов

4.Механические свойства материалов

5.Какими способами определить механические свойства материалов?

6.Технология материалов и технологические свойства

Строение металлов

В технике под металлами понимают вещества, обладающие комплексов металлических свойств: характерным металлическим блеском, высокой электропроводностью, хорошей теплопроводностью, высокой пластичностью.

Кристаллические решетки. Все вещества в твердом состоянии могут иметь кристаллическое или аморфное строение. В аморфном веществе атомы расположены хаотично, а в кристаллическом — в строго определенном порядке. Все металлы в твердом состоянии имеют кристаллическое строение.

Для описания кристаллической структуры металлов пользуются понятием кристаллической решетки. Кристаллическая решетка — это воображаемая пространственная сетка, в узлах которой расположены атомы. Наименьшая часть кристаллической решетки, определяющая структуру металла, называется элементарной кристаллической ячейкой.

рис. 12.Элементарные кристаллические ячейки: а – кубическая объемно-центрированная (ОЦК); б – кубическая гранецентрированная (ГЦК); в – гексагональная ячейка плотноупакованная.

На рис. 12 изображены элементарные ячейки для наиболее распространенных кристаллических решеток. В кубической объемно-центрированной решетке (рис. 12,а) атомы расположены в узлах ячейки и один атом в центре куба. Такую решетку имеют хром, вольфрам, молибден и др. В кубической гранецентрированной решетке (рис. 12,6) атомы расположены в вершинах куба и в центре каждой грани. Эту решетку имеют алюминий, медь, никель и другие металлы. В гексагональной плотноупакованной решетке (рис. 12,в) атомы расположены в вершинах и центрах оснований шестигранной призмы и три атома в середине призмы. Такой тип решетки имеют магний, цинк и некоторые другие металлы.

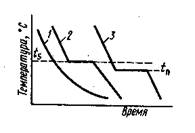

Кристаллизация металлов. Процесс образования в металлах кристаллической решетки называется кристаллизацией. Для изучения процесса кристаллизации строят кривые охлаждения металлов, которые показывают изменение температуры (t) во времени (X). На рис. 3 приведены кривые охлаждения аморфного и кристаллического веществ. Затвердевание аморфного вещества (рис. 13,а) происходит постепенно, без резко выраженной границы между жидким и твердым состоянием. На кривой охлаждения кристаллического вещества (рис. 13,6) имеется горизонтальный участок с температурой t, называемой температурой кристаллизации. Наличие этого участка говорит о том, что процесс сопровождается выделением скрытой теплоты кристаллизации. Длина горизонтального участка — это время кристаллизации.

|

|

|

рис. 13.Кривые охлаждения расплавов веществ: 1 – аморфного; 2 – кристаллического (теоретическая);

Кристаллизация металла происходит постепенно. Она объединяет два процесса, происходящих одновременно: возникновение центров кристаллизации и рост кристаллов. В процессе кристаллизации когда растущий кристалл окружен жидкостью, он имеет правильную геометрическую форму. При столкновении растущих кристаллов их правильная форма нарушается.

или

или

рис. 14.Последовательные этапы процесса кристаллизации металлов: а – образование зародышей или центров кристаллизации; б – д – появление новых центров кристаллизации и их быстрый рост; е – образование кристаллитов (зерен).

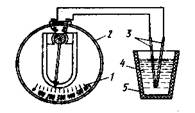

рис. 15. Схема определения температуры плавления металла: 1 – градуированная шкала; 2 – гальванометр; 3 – термопара; 4 – расплавленный металл; 5 – огнеупорный тигель.

После окончания кристаллизации образуются кристаллы неправильной формы, которые называются зернами или кристаллитами. Внутри каждого зерна имеется определенная ориентация кристаллической решетки, отличающаяся от ориентации решеток соседних зерен.

Полиморфизм. Некоторые металлы в зависимости от температуры могут существовать в различных кристаллических формах. Это явление называется полиморфизм или аллотропия, а различные кристаллические формы одного вещества называются полиморфными модификациями. Процесс перехода от одной кристаллической формы к другой называется полиморфным превращением. Полиморфные превращения протекают при определенной температуре.

|

|

|

Полиморфные модификации обозначают строчными греческими буквами  и т. д., причем

и т. д., причем  соответствует модификации, существующей при наиболее низкой температуре. Полиморфизм характерен для железа, олова, кобальта, марганца, титана и некоторых других металлов.

соответствует модификации, существующей при наиболее низкой температуре. Полиморфизм характерен для железа, олова, кобальта, марганца, титана и некоторых других металлов.

Важное значение имеет полиморфизм железа. На рис. 16 изображена кривая охлаждения железа. Полиморфные превращения характеризуются горизонтальными участками на кривой охлаждения, так как при них происходи! полная перекристаллизация металла. До 911QC устойчиво Fe, имеющее кубическую объемно-центрированную решетку. В интервале 911-1392°С существует Fe с кубической гранецентрированной кристаллической решеткой. При 1392-1539°С вновь устойчиво Fe. Часто высокотемпературную модификацию Fe обозначают Fe8. Остановка на кривой охлаждения при 768°С связана не с полиморфным превращением, а с изменением магнитных свойств.До 768ООС железо магнитно, а выше — немагнитно.

рис. 16.График кристаллизации железа и его аллотропических превращений.

Дефекты кристаллического строения. Реальный металлический кристалл всегда имеет дефекты кристаллического строения. Они подразделяются на точечные, линейные и поверхностные.

Точечные дефекты малы во всех трех измерениях. К точечным дефектам относятся вакансии, представляющие собой узлы кристаллической решетки в которых отсутствуют атомы (рис. 17), а также замещенные атомы примеси и внедренные атомы которые могут быть как примесными, так и атомами основного металла. Точечные дефекты вызывают местные искажения кристаллическойрешетки, которые затухают достаточно быстро по мере удаления от дефекта.

рис. 17. Дефекты кристаллической решетки: а – вакансия; б – межузельный атом; в – атом замещения; г – краевая дислокация.

Линейные дефекты имеют малые размеры в двух измерениях и большую протяженность в третьем. Эти дефекты называют дислокациями. Краевая дислокация представляет собой искажение кристаллической решетки, вызванное наличием «лишней» атомной полуплоскости.

Поверхностные дефекты малы только в одном измерении. К ним относятся, например, границы между отдельными зернами или группами зерен.

2017-11-30

2017-11-30 612

612