2.1.. Магнитная дефектоскопия

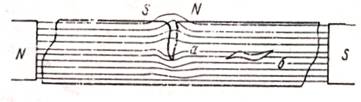

Обнаружение дефектов магнитными методами основано на том, что в намагниченном теле при наличии в нем дефектов типа трещин, раковин, инородных включений и т.п. вокруг этих дефектов возникает поле рассеяния. Магнитные силовые линии, искривляясь, выходят на поверхность и могут быть обнаружены различными способами. На Рис 2.1 показаны два дефекта, из которых (а) один находится вблизи поверхности и ориентирован поперек силовых линий а другой - в глубине и ориентирован вдоль силовых линий. Очевидно, что надежно обнаружить можно только дефект а, так как он вызывает заметное искажение магнитного поля

Рис. 2..1. Схема магнитного метода контроля

а - дефект создает большое поле рассеяния

б – дефект практически не создает поле рассеяния

В зависимости от способа обнаружения поля рассеяния различают магнитопорошковый, магнитографический, феррозондовый и другие методы магнитного контроля

2.1.1. Магнитопорошковый метод неразрушающего контроля

Этот метод применяют для выявления поверхностных и подповерхностных (на глубине не более нескольких миллиметров) трещин, волосовин, флокенов и в других дефектов в намагниченных деталях и заготовках. Высокая чувствительность метода позволяет надежно обнаруживать весьма малые дефекты с шириной раскрытия около 1 мкм и более при глубине более 10 мкм и протяженностью более 0,5 мм

Принцип метода состоит в том, что если поверхность намагниченной детали с дефектом, создающим поле рассеяния, посыпать ферромагнитным порошком, то в области дефекта возникнет рисунок из порошинок, четко определяющий место и размер дефекта. Объясняется это тем, что трещина в намагниченной детали становится локальным магнитом, а ее края - полюсами, как показано на рис. 2.1. Эти полюса притягивают в себе порошинки и дефект становится видимым

В магнитопорошковой дефектоскопии используют порошки из окислов железа, очень часто применяют магнитную суспензию – взвесь ферромагнитных частиц в жидкости (минеральных маслах, керосине). Намагничивание деталей осуществляется несколькими способами, представленными на рис 2.2: либо с помощью электромагнитов, соленоидов, либо пропусканием сильного тока через деталь. Небольшие детали с отверстием (гайки, шайбы) могут быть намагничены с помощью центрального проводника, по которому проходит сильный ток, как показано на Рис. 2.2в

а)намагничивание электромагнитом: 1- электромагнит, 2 – обмотка с током, 3 – трансформатор, 4 – реостат, 5 – деталь, 6 – выпрямитель, 7 – дефект и его поле рассеяния

б) намагничивание соленоидом: 1 – деталь, 2- обмотка соленоида, 3 – поле рассеяния от дефекта

в) циркулярное намагничивание:1 – центральный проводник, 2 – циркулярные токи в намагничиваемой детали

Рис.2.2 Схема намагничивания деталей

Магнитопорошковый метод применяют для контроля деталей, прошедших окончательную механическую и термическую обработку. Выявляются дефекты, выходящие на поверхность, а также дефекты на глубине до 2 мм под поверхностью. Достоинством метода является его высокая чувствительность, относительная простота аппаратуры, возможность контролировать сложные по форме поверхности. Недостаток метода в том, что он применим только к ферромагнитным материалам, нечувствителен к глубоко залегающим дефектам, трудно поддается автоматизации

2.1.2 Магнитографический метод контроля

При магнитографическом методе фиксацию полей рассеяния, возникающих вокруг дефект, производят с помощью магнитной ленты в приложенном магнитном поле. Преобразование информации в электрический сигнал осуществляется по остаточной намагниченности ленты, так же как в магнитофоне. На рис. 2.3 представлена принципиальная схема магнитографического дефектоскопа

Рис. 2.3. Схема магнитографического дефектоскопа для контроля трубной заготовки

Трубная заготовка 1 в процессе перемещения относительно дефектоскопа подвергается локальному намагничиванию с помощью электромагнитов 2. В местах нарушения сплошности металла магнитное поле рассеяния выходит за пределы за пределы заготовки в виде пиков силовых линий и записывается на магнитную ленту 3. При этом магнитная лента скользит по поверхности заготовки при помощи электродвигателя 5 и роликов 4,6,7.. В результате, осуществляется запись магнитного поля на скользящем носителе записанное на ленту магнитное поле при помощи воспроизводящей головки 8 преобразуется в сигнал определенной мощности, который поступает в электронный блок 9 для анализа. При появлении сигнала от дефекта загораются индикаторы 10 и с помощью дефектоотметчика производится маркировка дефектного участка светлой краской. При дальнейшем перемещении ленты специальной головкой 11 стирается записанная информация и вся вышеописанная процедура повторяется

2.2 Магнитная структуроскопия

Сталь – основной конструкционный материал – является, в большинстве случаев, ферромагнетиком, поэтому магнитные методы контроля имеют широкую область применения. В основе этих методов лежит измерение тех или иных магнитных характеристик, которые однозначно связаны с интересующими нас параметрами материала или изделия - прочностью, твердостью, наличием или отсутствием несплошностей и т.д. Рассмотрим основные магнитные характеристики ферромагнетика и и их связь с его структурой и механическими и другими свойствами

Как известно, магнитную структуру ферромагнетика можно представить себе как конгломерат доменов – микро-областей, намагниченных до насыщения внутренним молекулярным полем, как представлено на Рис. 2.4

Рис. 2.4 Доменная структура поликристаллического ферромагнетика

На этом рисунке условно показано, что каждое зерно ферромагнитного металла разбито на несколько доменов, вектора которых ориентированны взаимно-противоположно. Средний размер доменов - от 1 до 10 микрометров, т.е. каждое зерно содержит сотни и тысячи доменов. В отсутствие внешнего магнитного поля вектора доменов компенсируют друг друга и общая намагниченность тела отсутствует. При наложении внешнего поля происходит изменение доменной структуры и тело намагничивается Этот процесс представлен на рис 2.1.2

Рис 2.5 Кривая начального намагничивания ферромагнетика (а) и соответствующее изменение доменной структуры (б, в, г, д)

В полностью размагниченном образце (рис 2.5,б) расположение векторов намагниченности равновероятно по всем направлениям. У образца, находящегося в очень слабом поле, соответствующем участку 0а, происходит обратимое смещение границ доменов и увеличение тех доменов, вектор намагниченности которых образует наименьший угол с направлением намагничивающего поля Н. Это увеличение происходит за счет соответствующего уменьшения объема соседних доменов. Этот процесс обратим (пунктирная кривая оа на рис 2.5,а). У образца (рис2.5, г), находящегося в поле средней величины, соответствующей участку аб, происходит необратимое смещение границ доменов и поворот их векторов на 90 и 180 градусов. При этом все вектора оказываются ориентированны вдоль той оси легкого намагничивании кристалла, направление которой составляет наименьший угол с направлением намагничивающего поля Н. Этот процесс необратим (пунктирная кривая бд на рис 2..5,а). У образца (рис 2.5,д), находящегося в сильном магнитном поле, соответствующем участку вС (зоне насыщения), происходит процесс вращения векторов намагниченности из направления вдоль оси легкого намагничивания в направление, параллельное намагничивающему полю Н.

При снятии намагничивающего поля Н из-за необратимости процессов на участке аб индукция не обращается в ноль, а остается некоторая величина остаточной индукции (отрезок 0f на рис 2.5,а). Возникает гистерезис – запаздывание. Степень этой необратимости, а следовательно, величина остаточной индукции (и некоторых других магнитных характеристик) во многом определяются структурными особенностями строения ферромагнетика, такими, как размер зерна, наличие внутренних напряжений, наклеп и др.. На этом основана магнитная структуроскопия, то-есть определение фазового и структурного состояния материала на основании измерения магнитных характеристик

Основные магнитные характеристики представлены на рис. 2.6

Рис.2.6 Петля гистерезиса и основные характеристики ферромагнетика:

BS – индукция насыщения

Вr – остаточная индукция

Нс – коэрцитивная сила

Магнитная проницаемость µ характеризует связь между индукцией и напряженностью внешнего поля. Она определяется как тангенс угла наклона к первичной кривой намагничивания В = f(H). При этом различают начальную проницаемость µ н при Н = 0 и максимальную µ макс.. Начальная магнитная проницаемость и коэрцитивная сила обратно пропорциональны друг другу. Обе эти характеристики определяют легкость намагничивания и размагничивания материала. Легко намагничиваются (большое значение µ, малое значение Нс) химически чистые ферромагнетики и твердые растворы на их основе, например, феррит. Появление большого количества дефектов в кристаллической решетке (наклеп, границы зерен, блоков), напряжения, распад твердого раствора, выделения второй фазы – все эти процессы вызывают уменьшение проницаемости и увеличение коэрцитивной силы, а также изменение остаточной индукции. Поэтому характеристики Нс, µ, Вr называют структурно-чувствительными. Измеряя эти характеристики, можно делать заключение о структуре и механических свойствах материала, поскольку прочность, пластичность, вязкость сталей определяется их структурой. В частности, закаленное состояние стали характеризуется большой коэрцитивной силой, при отжиге величина Нс резко уменьшается.

Величина индукции насыщения BS, а также температура Кюри θ (температура, при которой исчезает ферромагнитность) относятся к структурно-нечувствительным характеристикам. Их значения зависят, в основном, от химического состава материала.

Примеры применения магнитной структуроскопии на производстве

1 Небольшие детали из углеродистых сталей (болты, гайки, кольца подшипников, сверла и т.д.) разбраковывают по величине коэрцитивной силы Нс и остаточной индукции Вr на автоматических установках – до 100000 штук в день. Тем самым исключаются более трудоемкие операции измерения твердости и прочности.

2.В кольцах подшипников качения количество остаточного аустенита определяют по величине индукции насыщения BS (чем больше остаточного аустенита, тем ниже BS)

3. При изготовлении инструмента из твердых сплавов контроль структурного состояния материала осуществляют путем измерения величины Нс. В технических условиях определены интервалы значений, в которых должна находиться величина Нс сплавов, прочностные характеристики которых определены соответствующими ГОСТами. (в данном случае величина коэрцитивной силы чувствительна к содержанию кобальта в сплаве и величине карбидных зерен).

4. Магнитный метод контроля, основанный на измерении индукции насыщения BS, применяют при выплавке нержавеющих сталей переходного класса (09Х15Н9Ю, 08Х17Н5М3 и др.). Механические свойства этих сталей зависят от соотношения в структуре аустенита (немагнитная фаза), мартенсита и дельта-феррита (ферромагнитные фазы). Для этого в период рафинирования расплава отбирают пробы металла и заливают в специальные чугунные кокили. Пробы охлаждают до 950 град С и извлекают из кокиля. При выплавке стали с контролем дельта-феррита пробы сразу охлаждают в воде при 80 – 100 град С, после чего с помощью прибора быстро измеряют величину BS. Затем эту же пробу немедленно переносят в холодную воду и снова измеряют BS. Первый замер показывает количество дельта-феррита. Второй – суммарное количество дельта – феррита и мартенсита.

2.3 Измерение толщин магнитными методами

Рис 2.7 Цифровой прибор для контроля толщины покрытий на стали магнитными методами

2017-12-14

2017-12-14 4302

4302