Металл Металл

| Электропроводность s м/ом·ммІ | Глубина проникн. d,мм на частотах 50 Гц 10000 Гц 1 Мгц |

| Медь Алюминий Латунь Олово Свинец Железо Сталь Сплав ЭИ137 | 57.0 36.0 13.5 8.35 4.75 25.0 5.40 0.65 | 9.40 0.66 0.066 12.0 0.84 0.084 19.5 1.37 0.137 25.0 1.75 0.170 33.0 2.30 0.230 1.60 0.24 0.024 1.30 0.09 0.009 90.0 63.0 0.630 |

6.3. Функциональная схема прибора для измерения электропроводности.

При бесконтактном измерении электрической проводимости весьма важно уменьшить влияние на показания прибора изменений зазора между катушкой датчика и поверхностью металла. Этому требованию в разной степени отвечают резонансные, амплитудно-фазовые и фазовые способы измерения.

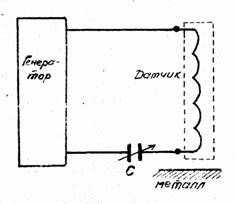

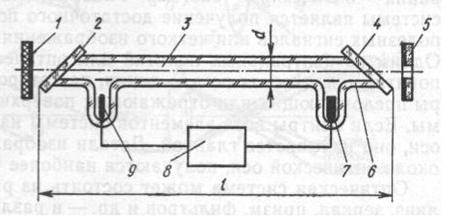

Рассмотрим наиболее распространенную и простую резонансную схему измерения. В этой схеме катушка датчика настраивается в резонанс с последовательно включенной емкостью С (рис.6.4). В этом случае в качестве датчика используется однообмоточная катушка.

Рис 6.4 Схема включения катушки при резонансном способе измерения

Резонансная частота f и добротность Q колебательного контура определяется выражением:

|

|

|

где L -индуктивность катушки

R - активное сопротивление катушки

C - емкость конденсатора

Оба эти параметра зависят от характеристик материала детали, но так же зависят и от зазора между датчиком и поверхностью детали. При определенной настройке контура резонансные дефектоскопы позволяют значительно ослабить влияние зазора.

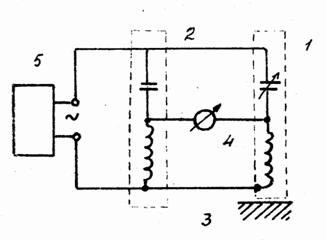

Для бесконтактного измерения электропроводности широко применяются приборы,выполненные по резонансным схемам, в частности приборы серии ИЭ. Их структурная схема представлена на рис. 6.5.

Рис 6.5 Упрощенная структурная схема измерителя электропроводности типа ИЭ: 1 – измерительный контур, 2 – компенсационный контур, 3 – исследуемый металл, 4 - микроамперметр

В этих приборах испытательная катушка датчика включается последовательно с конденсатором. Компенсационная цепь так же состоит из последовательно включенных катушки и конденсатора. Обе цепи настраиваются на частоту, близкую к частоте генератора. Напряжение, снимаемое с измерительной и компенсационной катушек сравнивается и ток через амперметр 4 будет тем больше, чем больше расстройка измерительного контура из-за наличия металла вблизи измерительной катушки (т.е. чем больше проводимость металла).

В настоящее время широко используются цифровые приборы вихретокового контроля

6.4. Структуроскопия немагнитных сплавов.

Индукционные методы позволяют не только измерять бесконтактно электропроводность материалов, но и получать полезную информацию об их структурном состоянии. Во многих случаях структурные и фазовые превращения в металлах и сплавах сопровождаются заметными изменениями электропроводности. Рассмотрим несколько примеров. Так, упрочняемые алюминиевые сплавы типа дюралюмина приобретают высокие механические свойства после закалки и старения. Основным процессом, протекающем алюминиевом сплаве при нагреве под закалку, является растворение упрочняющих элементов (медь, магний и др,) в алюминии, В результате закалки образуется пересыщенный твердый раствор. Из-за искажений кристаллической решетки он имеет значительно меньшую электропроводность чем отожженный сплав, Так у дюралюминия Д-16 после отжига s =27.0 м/ом·ммІ, после закалки s =17.5 м/ом·ммІ. В процессе старения электропроводность сложным образом зависит от времени старения. Сначала она несколько падает, что соответствует начальному этапу образований зон когерентных выделений, затем по мере укрупнения и трансформации этих выделений электропроводность начинает расти. Так у сплава Д-16 при естественном старении s =16.0 м/ом·ммІ, при искусственном старении s =19.5 м/ом·ммІ. Таким образом, по изменению величины электропроводности можно судить о структурном состоянии сплава, не прибегая к металлографическому анализу.

|

|

|

Аналогичную картину можно наблюдать и во многих других сплавах. Так, большое значение имеют бериллиевые бронзы БрБ2 (2% бериллия, остальное медь). Они применяются для изготовления высококачественных пружин. Наиболее высокие свойства бериллиевые бронзы приобретают после закалки при 760-780°C с последующим охлаждением в воде и старении при 320° в течение 2 ч. В результате старения предел прочности возрастает до 1350 МПа. За структурными превращениями можно в данном случае следить по величине электропроводимости. В отожженном состоянии s =16.0¸17.0 м/ом·ммІ; закалка фиксирует пересыщенный a-твердый раствор;обладающий более низкой проводимостью: s =9.3¸9.5 м/ом·ммІ; При старении выделяются частицы упрочняющей a-фазы, при этом проводимость возрастает: s =13.0¸14.0 м/ом·ммІ Как и в случае дюралюминов, контроль за величиной электропроводимости позволяет получить важную информацию о структурном состоянии сплава.

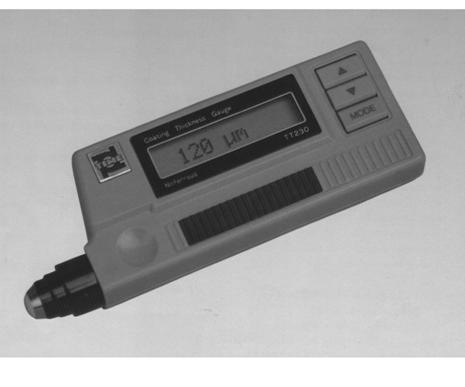

В настоящее время получили широкое распространение цифровые приборы, основанные на принципе вихревых токов, они очень компактны и отображают информацию в удобной форме. На Рис 6.6 представлен цифровой измеритель толщины неэлектропроводящего покрытия на металле (например, краска, эмаль, резина, полимерное покрытие на меди. олове, латуни, алюминии)

Характеристики прибора:

Пределы измерений, мкм …………0 – 1250

Минимальное разрешение……….1 мкм

Вес …………………………………..150 г.

Рис 6.6 Цифровой измеритель толщины покрытия TIME ТТ230

ОПТИЧЕСКИЙ КОНТРОЛЬ

7.1 Общие вопросы оптического неразрушающего контроля

Оптический неразрушающий контроль основан на взаимодействии светового излучения с контролируемым объектом и регистрации результатов этого взаимодействия. В оптическом контроле используются электромагнитные волны от ультрафиолетового (УФ) до инфракрасного (ИК) диапазонов, но, в основном, применяют излучение видимого диапазона (ВИ) с длиной волны 0,2 – 0,5 мкм

Оптические методы контроля условно можно разделить на три группы:

1. Визуальный и визуально-оптический методы отличаются простотой и доступностью и поэтому имеют наибольшее распространение. Вместе с тем, результаты контроля в этом случае в наибольшей степени определяются личными качествами оператора: его зрением, умением, опытом.

2. Фотометрический, спектральный, телевизионный, в основном строятся на результатах аппаратурных измерений и обеспечивают меньшую субъективность контроля

3. Интерференционный, дифракционный, поляризационный, голографический, рефрактометрический используют волновые свойства света и позволяют производить неразрушающий контроль объектов с чувствительностью до десятых долей длин волн источника излучения.

|

|

|

С помощью оптических методов можно выявлять внутренние дефекты в прозрачных и полупрозрачных телах. Если же материал объекта непрозрачен,, у такого объекта можно проверить состояние внешних и внутренних поверхностей или размеров. В зависимости от свойств материалов контролируемого объекта оптический контроль осуществляется в отраженном,прошедшем или рассеянном излучении. Параметры источников света (интенсивность, спектр, направление, поляризация и т.д.) выбирают исодя из конкретных условий, чтобы обеспечить максимальный контраст изображения

Контрастом изображения дефекта (Кд) называют перепад яркости на дефектном участке и окружающем дефект фоне:

Кд = (Вф - Вд)/ Вф

Где Вд, Вф – яркость изображения дефекта и фона, кд/м²

7.2 Источники света и первичные преобразователи оптического излучения

Для получения световых потоков используют электрические лампы накаливания, газоразрядные и люминисцентные лампы, светодиоды и оптические квантовые генераторы. Наибольшее распространение в оптическом контроле имеют лампы накаливании в специальном исполнении

Лампы накаливания испускают свет за счет нагрева электрическим током проводника в виде спирали из тугоплавкого материала (W), которая смонтирована в колбе – вакуумированной или заполненной инертным газом (криптон, ксенон). Спектр излучения ламп накаливания непрерывен. Наибольшей световой отдачей среди ламп накаливания обладают галогенные лампы (внутри колбы в газовой смеси присутствуют пары галогенов – обычно иода или брома)

Лампы накаливания отличаются разнообразием конструкций, электрическими параметрами, и мощностью, спектральным составом, удобством использования. Недостатком ламп накаливания является сравнительно небольшой срок службы, ограничиваемый испарением металла нити накаливания и малый КПД.

|

|

|

Газоразрядные лампы используют световой эффект, появляющийся при возникновении электрического разряда в газах. Эти лампы имеют высокую световую отдачу и большой срок службы. В люминисцентных лампах ультрафиолетовое излучение паров ртути преобразуется люминофором, нанесенным на внутреннюю поверхность колбы, в излучение видимого света, близкое к естественному дневному свету. Спектр излучения газоразрядных ламп близок к линейчатому

Светоизлучающие диоды являются малогабаритными полупроводниковыми источниками видимого или инфракрасного света, обычно близкого к монохроматическому. Они построены на основе полупроводниковых материалов, легированных малыми количествами примесей, специально подбираемых для получения света необходимой длины волны. При подключении к источнику питания (1 – 5 В) электроны и дырки, двигаясь навстречу друг другу, будут рекомбинировать в зоне p-n перехода, испуская при этом фотоны. Они создают световые потоки небольшой величины, поэтому используются только в некоторых малогабаритных устройствах.

Оптические квантовые генераторы (лазеры) представляют собой источники света, работающие на основе процесса вынужденного испускания фотонов возбужденными атомами или молекулами под воздействием фотонов внешнего излучения. Уникальными свойствами квантовых генераторов являются: высокая когерентность излучения, высокая монохроматичность, узкая направленность пучка излучения (расходимость до 0,4´), огромная концентрация потока мощности (до 10  Вт/м²) и способность фокусироваться в очень малые объемы (порядка λ³)

Вт/м²) и способность фокусироваться в очень малые объемы (порядка λ³)

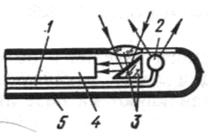

Лазер состоит из трех принципиально важных узлов: излучателя, системы накачки, и источника питания. Конструктивная схема гелий – неонового лазера представлена на рис 7.1 В оптическом контроле лазеры могут применяться как источники узкого монохроматического пучка света при решении контрольно-измерительных задач, где требуется повышенная точность, но главные области их применения, где они незаменимы, связаны с использованием волновых свойств света – интерференция, дифракция и т.д.

При создании автоматизированных устройств неразрушающего оптического контроля качества промышленной продукции широко используются различные преобразователи оптического излучения в электрический сигнал: фоторезисторы, фотодиоды, фототранзисторы, вакуумные фотоэлементы и фотоэлектронные умножители, матрицы на основе полупроводников.

Рис 7.1 Конструктивная схема гелий-неонового лазера

1,5 – зеркала, 2,4 – окна, 5 – активная среда, 6 – колба, 7 – катод, 8 – источник питания, 9 – анод

7.3 Визуальный и визуально-оптический контроль качества

Визуальный контроль (осмотр невооруженным глазом) – простейший и общедоступный вид неразрушающего контроля, обеспечивающий высокую производительность и удовлетворительное качество контроля.

Главной особенностью его является активная роль оператора в его проведении и получении достоверных результатов. Он особенно эффективен при контроле объектов сравнительно большого размера при необходимости выявления грубых дефектов и отклонений формы, размеров и оптических характеристик. Поэтому необходимо учитывать особенности зрения человека.

Наибольшая чувствительность глаза и наименьшая утомляемость соответствует длине волны 0,56 мкм (желто-зеленый цвет) и яркости 10 – 100 кд/м², поэтому этой спектральной составляющей следует отдавать предпочтение при контроле. Минимальные размеры различимых деталей изображения контролируемых объектов определяются остротой зрения оператора и условиями контроля. Острота зрения снижается при длительной работе глаз, а также с уменьшением яркости освещения контролируемого объекта. По яркости глаз уверенно различает 10 – 15 градаций, а по цвету – до 200 оттенков. Поэтому, визуальный контроль более надежен, если дефект и фон имеют разный цвет. Ориентировочно полагают, что при визуальном контроле оператор с нормальным зрением при оптимальном освещении на расстоянии наилучшего зрения уверенно обнаруживает дефекты с минимальным размером0,1 мм в плоскости, перпендикулярной линии наблюдения.

Визуально-оптический контроль – это контроль с применением оптических средств, позволяющих существенно расширить пределы естественных возможностей человека. Усилить возможности человека позволяют лупы, микроскопы, телескопические устройства, эндоскопы и другие технические средства. Главным недостатком визуально-оптического контроля является снижение производительности труда при контроле.

Лупы предназначены для оптического контроля близко расположенных элементов изображения при небольшом увеличении (2 – 20) и обычно при ручном контроле.

Микроскоп является многолинзовым устройством. Он дает возможность получить качественное увеличенное изображение, причем увеличение может достигать 2000 крат, а линейное разрешение – 0,5 мкм. Для целей неразрушающего контроля применяют серийные (универсальные, измерительные, металлографические и др.) и специализированные для решения конкретно-измерительных задач.

С помощьюмикроскопов и устройств, построенных по тому же принципу, решаются следующие задачи неразрушающего контроля: измерение геометрических размеров и формы малогабаритных изделий, обнаружение дефектов малых размеров (до долей мкм) с высоким разрешением, контроль физико-химических свойств и состояния материалов (внутренние напряжения) по их оптическим характеристикам, контроль внутреннего строения малогабаритных изделий, расположенных в прозрачном или полупрозрачном материале.

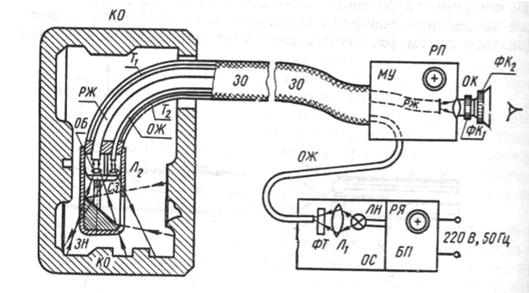

Эндоскопы – это оптические устройства, снабженные осветителем и оптической системой для осмотра внутренней поверхности объекта контроля. На рис 7.2 представлен один из вариантов наконечника эндоскопа

Рис 7.2 Концевая часть бокового эндоскопа:

1 – осветительный световод, 2 – осветительная оптическая система, 3 – объектив.4 – обзорный световод, 5 – защитная оболочка

Световоды изготавливаются из оптических волокон, собранных в жгуты

На рис 7.3 представлена конструкция гибкого эндоскопа в процессе контроля объекта (КО)

Рис 7.3 Конструкция эндоскопа ОД-20Э

Основу этого эндоскопа составляют обзорный световод РЖ и осветительный ОЖ, оптика объектива ОБ и окуляра ОК

7.4 Оптический контроль, использующий волновую природу света

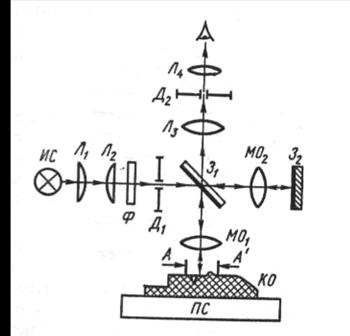

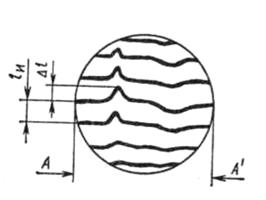

Интерференционные методы контроля качества. Отличительной чертой этих методов является взаимодействие двух потоков света.Интерференционные методы обеспечивают измерение и контроль параметров объектов до долей длины волны. Обычно. Разрешающая способность такой аппаратуры составляет 0,1λДля целей неразрушающего контроля могут применяться интерферометры – стандартные измерительные приборы, распространенные в технике точных геометрических измерений. Они позволяют измерять различные геометрические размеры, в том числе толщины прозрачных покрытий, с погрешностью 0,1 мкм, шероховатость и неровности на исследуемой поверхности такого же порядка. На ирс 7.4 показана схема интерферометра для контроля качества поверхности объекта путем сравнения с эталоном поверхности

Рис 7.4 Конструктивная схема интерферометра

Источник света ИС (лазер) с помощью конденсораЛ1-Л2 формирует световой поток. Выделенная монохроматическим фильтром Ф и диафрагмой Д1 его часть попадает на полупрозрачное зеркало З1 и делится на два когерентных пучка. Один из пучков фокусируется на контролируемый объект КО, помещенный на предметный столик ПС, а другой _ на поверхность эталонного зеркала З2. Отраженные лучи через микрообъективы МО1 и МО2 и полупрозрачное зеркало З1 попадают в окуляр Л3 и Л4, содержащий ряд линз и ограничивающую диафрагмуД2. Налагаясь в поле зрения, рабочий и эталонный световые потоки образуют интерференционную картину. Пример такой картины при наличии дефектов на рабочей поверхности представлен на рис 7.5

Рис 7.5 Интерференционная картина при наличии выступа и впадины на поверхности объекта контроля

Голографические методы. Уникальные свойства лазерного излучения сделали реальным применение голографических методов в неразрушающем контроле. Голограмма –это полученная определенным образом фотопластинка с запечатленными на ней интерференционными линиями. При освещении этой пластинки когерентным лучом формируется поток света, создающий видимое объемное изображение сфотографированного объекта

Голографические методы оказались эффективными для проведения неразрушающего контроля в следующих случаях:

1 Контроль геометрических размеров, оптических свойств и обнаружение дефектов у высококачественных полуфабрикатов и изделий путем сравнения с эталоном. Требование высококачественности объекта предполагает высокую точность изготовления и чистоту обработки поверхности, так как отличие от эталона на четверть длины волны искажает голографическую картину

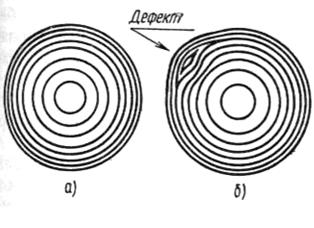

2. Анализ микроперемещений и изменений участков деталей во времени. Такой анализ проводится путем сравнения сделанной ранее голограммы с его настоящим состоянием. При этом удается обнаружить необратимые изменения в виде микротрещин и усталостных изменений.

3. Контроль изделий в динамических режимах, вызванных механическим нагружением, нагревом или вибрационными нагрузками. В этих случаях происходит изменение геометрии изделия и проводится сравнение нового состояния изделия с его прежним голографическим изображением. Таким методом контролируют сосуды, мембраны, однослойные и многослойные изделия ответственного назначения и т.д..При нагружении изделия в областях, ослабленных дефектом, деформация оказывается несколько большей, что приводит к искажению интерференционных линий (рис 7.6)

Рис 7.6 Голографическая интерферограмма при наличии дефекта

А – до нагружения, б- после нагружения

4.Контроль качества прозрачных и полупрозрачных объектов, трудно отличимых от фона.

5. Изучение микроструктуры поверхности изделий. Низкое качество поверхности по сравнению с эталоном приводит к ухудшению четкости голограммы

2017-12-14

2017-12-14 1745

1745