Термическая обработка позволяет значительно изменить многие свойства металлов, особенно механические.

В машиностроении термической обработке подвергается более половины объема выпускаемой номенклатуры деталей — от деталей приборов, разнообразных деталей машин до крупных элементов металлургического и энергетического оборудования.

Основными факторами воздействия при термической обработке являются температура и время. Изменяя температуру и скорость нагрева или охлаждения, можно целенаправленно изменять структуру и свойства стали в зависимости от требований, предъявляемых к изделиям. Выбор вида термической обработки определяется характером требуемых структурных изменений в металле.

Отжиг сталей

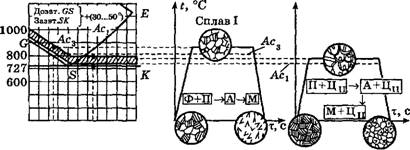

Отжиг является весьма распространенной операцией термической обработки сталей и чугунов. В зависимости от назначения отжига режимы его могут быть различными. При отжиге сталь нагревают ниже или выше температур критических точек, выдерживают при этой температуре и затем медленно охлаждают (обычно вместе с печью). В результате получается стабильная структура. Отжиг применяют для устранения неоднородности микроструктуры литых деталей, для снятия наклепа в материале после прокатки, ковки и других видов обработки, а также для подготовки детали к последующей технологической операции (резанию, закалке и т.д.). Температурные области нагрева для диффузионного, рекристаллизационного отжига и отжига для снятия остаточных напряжений в соответствии с диаграммой состояния Fe-Fe3Cуказаны на рис. 4.1.

Диффузионный отжиг (гомогенизацию) применяют для устранения дендритной ликвации в стальных слитках и отливках. Его также назначают для повышения пластичности и вязкости легированных сталей, что достигается за счет более благоприятного распределения избыточных карбидов в результате их частичного растворения и коагуляции. Схема технологического процесса включает нагрев до температуры примерно 1100 °С, длительную выдержку (в течение 8...20 ч) и медленное охлаждение. Однако из-за высоких температур гомогенизации происходит рост зерна стали. Для устранения этого недостатка требуется дополнительно проводить полный отжиг или нормализацию.

Рекристаллизационный отжиг применяют для снятия наклепа и повышения пластичности холоднодеформированной стали. Схема технологического процесса включает нагрев до температур, превышающих порог рекристаллизации (650...760 °С), выдержку в течение 0,5... 1,5 ч и последующее медленное охлаждение. В процессе такого отжига вытянутые в результате деформации зерна феррита становятся равноосными, а также происходит коагуляция и сфероидизация частиц цементита, в результате чего повышается пластичность сталей.

Отжиг для снятия остаточных напряжений применяют для стальных изделий после литья, сварки или механической обработки. Остаточные напряжения возникают из-за неравномерного охлаждения, неоднородности пластической деформации и могут вызывать изменение размеров, коробление изделий в процессе обработки, эксплуатации или хранения. Схема технологического процесса включает нагрев до 160...700 °С, выдержку в течение 2...3 ч и последующее медленное охлаждение. Выбор температуры зависит от вида предшествующей обработки: после резания — при 570...600 °С, сварки — при 650...700, шлифования — при 160... 180 °С.

Для получения равновесной структуры с целью снижения твердости, повышения пластичности и вязкости стали, улучшения обрабатываемости, измельчения зерен отжиг проводят при температурах выше точек Ас3 или Ас1 и подразделяют на полный, неполный и изотермический.

Полный отжиг применяют для перекристаллизации всей структуры доэвтектоидной стали с целью измельчения зерна ферритной и перлитной составляющих и снятия остаточных напряжений. Схема технологического процесса включает нагрев стальных деталей на 30...50 °С выше точки Ас3, выдержку при этой температуре и последующее медленное охлаждение вместе с печью (рис. 4.8, а). При этом образуется мелкозернистый аустенит, обусловливающий получение перлита с мелким зерном, что обеспечивает высокую вязкость и пластичность стали.

Разновидностью полного отжига является нормализационный {нормализация). Отжиг в этих случаях обязательно сопровождается ос у-фазовыми превращениями.

Нормализационный отжиг применяется для получения мелкозернистой однородной структуры, устранения цементитной сетки в структуре заэвтектоидной стали, частичного снятия внутренних напряжений и наклепа, улучшения штампуемости и обрабатываемости резанием. Схема технологического процесса включает нагрев на 30...50 °С выше Ае3 для доэвтектоидных

1 Ф + П |—*4АМ Ф + II

1 Ф + П |—*4АМ Ф + II

|

Рис. 4.8. Режим отжига стали: а — полный; б — нормализационный

Рис. 4.8. Режим отжига стали: а — полный; б — нормализационный

|

или выше Асст для заэвтектоидных сталей, выдержку в течение 0,5...3,0 ч с последующим охлаждением на воздухе (рис. 4.8, б). Нормализация — более экономичная термическая операция, чем отжиг, так как ускоренное охлаждение на воздухе приводит к сокращению времени, затрачиваемого на охлаждение деталей. Кроме того, нормализация приводит к получению сталей более высокой прочности, так как распад аустенита происходит при более низких температурах, что повышает дисперсность ферритоцементитной смеси. Эту особенность охлаждения на воздухе используют для среднеуглеродистых сталей, чтобы заменить улучшение (для изделий неответственного назначения). Нормализацию с последующим высоким отпуском (600...650 °С) часто используют для исправления структуры легированных сталей вместо полного отжига, что обеспечивает повышение производительности.

Неполный отжиг применяется для улучшения обрабатываемости резанием и получения зернистого перлита в структуре заэвтектоидных сталей. Схема технологического процесса включает нагрев на 30...50 °С выше точки Ас1У выдержку и последующее медленное охлаждение. Следует отметить, что в доэвтектоидных сталях при неполном отжиге происходит частичная перекристаллизация, так как перлит превращается в аустенит полностью, а избыточный феррит — лишь частично. Поэтому доэвтектоид- ные стали подвергают неполному отжигу тогда, когда необходима перекристаллизация только перлитной составляющей структуры стали.

Заэвтектоидная сталь подвергается только неполному отжигу, так как при этих температурах происходит практически полная перекристаллизация перлита, который приобретает зернистое строение вместо пластинчатого. Зернистое строение обеспечивается тем, что при небольшом превышении температуры нагрева надAciаустенит сохраняет неоднородность и частицы не полностью растворившегося цементита служат зародышами при последующей кристаллизации перлита из аустенита в процессе охлаждения стали.

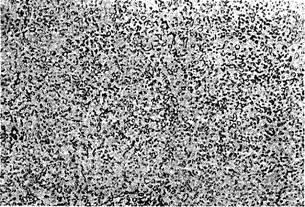

Для получения структуры зернистого перлита (рис. 4.9) температуру нагрева выбирают в диапазоне 750...760 °С для эвтекто- идных сталей и 770...790 °С для заэвтектоидных. Охлаждение выполняют с малой скоростью до температуры образования карбидов, выдерживают при этой температуре 1...3 ч, а затем быстро

Рис. 4.9. Перлит зернистый (структура состоит из ферритной матрицы, в которой вместо цементитных пластинок появились сфероиды различного размера)

Рис. 4.9. Перлит зернистый (структура состоит из ферритной матрицы, в которой вместо цементитных пластинок появились сфероиды различного размера)

|

охлаждают на воздухе. Стали со структурой зернистого перлита лучше обрабатываются резанием, так как имеют более низкую твердость (160...180 НВ), чем стали с пластинчатым перлитом (180...250 НВ). Так как при этом виде отжига получается зернистая (сфероидальная) форма частичек цементита, его называют сфероидизирующим.

Изотермический отжиг применяется для измельчения зерна, снижения твердости и снятия внутренних напряжений. При этом в 2...3 раза сокращается длительность технологического процесса, что особенно важно при отжиге больших поковок из легированных сталей. Схема технологического процесса включает нагрев деталей до температур выше точки Ас3 на 20...30 °С, выдержку и последующее сравнительно быстрое охлаждение до температур 680...620 °С (ниже температуры точки Агг на 50...100 °С) и выдержку при этой температуре до полного распада аустенита, после чего детали охлаждают на воздухе.

Для ускорения процесса отжига температуру изотермической выдержки выбирают близкой к температуре минимальной устойчивости переохлажденного аустенита в перлитной области. Это приводит к получению более однородной ферритно-пгерлитной структуры, так как при изотермической выдержке температура по сечению изделия выравнивается и превращение по всему объему детали происходит при одинаковой степени переохлаждения.

Закалка сталей

Закалка является основным видом упрочняющей термической обработки сталей и чугунов. При закалке детали нагревают выше критических температур, а затем охлаждают со скоростью, превышающей критическую. Под критической скоростью закалки понимают минимальную скорость охлаждения, обеспечивающую бездиффузионное превращение аустенита в мартенсит. Это позволяет получить неравновесную структуру с высокой твердостью, износостойкостью и прочностью. После закалки стали обычно следует отпуск, позволяющий снять термические напряжения и оптимизировать ее свойства.

Температуру закалки (рис. 4.10, а) выбирают в зависимости от температуры критических точек с учетом химического состава сталей. Для углеродистых сталей температура закалки определя

ется по левой нижней части диаграммы Fe—Fe3C. В зависимости от температуры нагрева закалка бывает полной и неполной. При полной закалке изделия нагревают на 30...50 °С выше линии Ас3, а при неполной — на 30...50 °С выше линии Ас1. Перегрев выше указанных температур приводит к ухудшению структуры углеродистых сталей из-за роста аустенитного зерна. Для легированных сталей, содержащих специальные карбиды, нагрев ведут на 150...250 °С выше критических точек для полного растворения карбидов перед закалкой.

Доэвтектоидные стали, как правило, подвергают полной закалке (Ас3 + 30...50 °С), так как при этих температурах обеспечивается полное превращение ферритно-перлитной структуры в структуру мелкозернистого аустенита, а соответственно, после охлаждения — мелкокристаллического мартенсита (рис, 4.10, б):

д ф нагрев А з ^ ^ охлаждение ^ вд

Неполная закалка с межкритических температур приводит к сохранению в структуре закаленной стали кристаллов доэвтек- тоидного феррита:

П + Ф -1Шгрд,!А») А + ф охлаждение > м + ф<

| t, °С |

| Сплав II |

| 0 I 1,011 2,0 С, % |

| Рис. 4.10. Температурные области нагрева (а), схемы закалки и структуры доэвтектоидной (б) и заэвтектоидной (в) сталей |

| аt,° С 1200 |

Из-за низкой твердости феррита твердость стали после закалки будет неоднородна (рис. 4.11) и существенно понижена, поэтому неполная закалка доэвтектоидных сталей применяется редко.

Рис. 4.11. Дефект «мягкие пятна»

Рис. 4.11. Дефект «мягкие пятна»

|

При нагреве заэвтектоидных сталей на 30...50 °С выше температуры точки Ас1 перлит полностью превращается в аустенит, а часть вторичного цементита остается нерастворенной, следовательно, структура нагретой стали состоит из аустенита и цементита:

П + Ц„ нагре1'А' > А + Ц„ °*лаждепие> М + Ц„.

Ее закалка приведет к превращению аустенита в мартенсит, зерна которого окаймлены частицами нерастворенного цементита (см. рис. 4.10, в). Такая сталь обладает повышенной твердостью и износостойкостью. Закалка заэвтектоидных сталей от температур выше Аст снижает твердость стали из-за увеличения количества остаточного аустенита и, самое главное, может вызвать перегрев. Поэтому для заэвтектоидных сталей обычно применяется неполная закалка.

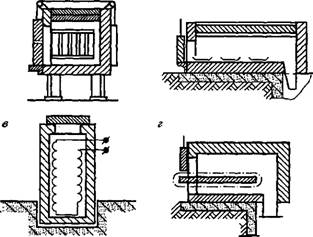

Нагрев под закалку осуществляется в пе.чной атмосфере, расплавленных солях или металлах (обычно свинец). На рис. 4.12 приведены схемы печей, применяемых для термической обработки деталей. Это камерные, толкательные, шахтные и конвейерные печи.

По источнику теплоты печи подразделяются на электрические и топливные (газовые и, редко, мазутные).

а б

Рис. 4.12. Печи для термической обработки деталей: а — камерная; б — толкательная; в — шахтная; г — конвейерная

Рис. 4.12. Печи для термической обработки деталей: а — камерная; б — толкательная; в — шахтная; г — конвейерная

|

Скорость и время нагрева деталей зависят от температуры в печи, степени легирования стали, конфигурации деталей, мощности и типа печи, объема садки и способа укладки деталей.

Время выдержки исчисляется с момента достижения деталями заданной температуры и так же, как и время нагрева, зависит от многих факторов, влияющих на структурные превращения, происходящие в стали. Ориентировочные значения длительности нагрева на 1 мм толщины изделия составляют в электропечах 1...2 мин, в пламенных печах — 1, в соляных ваннах — 0,2...0,5, в свинцовой ванне — 0,2...0,15 мин. Время выдержки обычно составляет 15...25 % от времени нагрева.

Для предотвращения обезуглероживания и окисления металла рабочее пространство печи заполняют защитной атмосферой, состав которой постоянно контролируется. Обычно используют атмосферы из смеси метана, азота, водорода и оксидов углерода.

Наиболее ответственной операцией при закалке является охлаждение, которое должно осуществляться со скоростью, равной или выше критической (Укр), чтобы получить структуру мартенсита. Для углеродистых сталейVKpсоставляет 1400...400 °С/с. Такие скорости охлаждения достигаются погружением закаленных деталей в холодную воду или в воду с добавками солей. Быстрое охлаждение необходимо только в интервале наименьшей устойчивости аустенита, а при дальнейшем понижении температур, особенно в мартенситном интервале, быстрое охлаждение не только не нужно, но и нежелательно, так как ведет к увеличению остаточных напряжений и образованию трещин.

Нежелательно и слишком медленное охлаждение в мартенситном интервале, так как может произойти частичный отпуск мартенсита и возрасти количество остаточного аустенита из-за его стабилизации, что снижает твердость стали. Наилучшей закалочной средой является та, которая быстро охлаждает в интервале температур 550...650 °С (область температур наименьшей устойчивости аустенита) и медленно — ниже 200...300 °С (область температур мартенситного превращения).

При закалке различают три периода охлаждения:

1) пленочное охлаждение — на поверхности детали образуется паровая рубашка, отделяющая поверхность от всей массы жидкости и обусловливающая сравнительно небольшие скорости охлаждения;

2) пузырьковое кипение — наступает при низких температурах охлаждаемой поверхности, когда паровая пленка разрушается; в результате этого происходит быстрый отвод теплоты, так как на образование пузырьков пара расходуется большое ее количество;

3) конвективный теплообмен — наблюдается при понижении температуры поверхности ниже температуры кипения жидкости; отвод теплоты в этот период происходит с наименьшей скоростью.

В табл. 4.2 приведены наиболее широко применяемые охлаждающие среды и обеспечиваемые ими скорости охлаждения.

При закалке в воде из-за высоких скоростей охлаждения в области температур мартенситного превращения возникают большие структурные напряжения, что создает опасность возникновения трещин. При использовании горячей воды снижается скорость охлаждения в интервале температур 550...650 °С, а скорость охлаждения в области мартенситного превращения остается высокой и вероятность образования трещин не уменьшается. Наиболее высокой и равномерной охлаждающей способностью обладают 8...12%-ные водные растворы NaClи NaOH. В интервале температур мартенситного превращения эти растворы охлаждают быстрее, чем вода.

Таблица 4.2

Охлаждающие среды

|

Масло охлаждает значительно медленнее, чем вода, и обеспечивает небольшую скорость охлаждения в области температур мартенситного превращения. Это объясняется тем, что температура кипения масла (250...300 °С) повышает температуру перехода от стадии пузырчатого кипения к конвективному теплообмену и, как следствие, обеспечивает уменьшение скорости охлаждения в области температур мартенситного превращения.

Закалку углеродистых и некоторых низколегированных сталей проводят в воде и водных растворах NaClи NaOH. Для легированных сталей применяют минеральное масло.

В практике термической обработки сталей наряду с непрерывной закалкой широкое применение находят закалка в двух средах и ступенчатая закалка. Закалка в двух средах состоит в прерывистом охлаждении изделия — сначала в воде до температуры 300 °С, а затем в масле или на воздухе до 20 °С. Такой режим закалки обеспечивает быстрое прохождение температурного интервала минимальной устойчивости аустенита при охлаждении в воде, а перенос изделия на воздух или в масло уменьшает внутренние напряжения, которые возникли бы при быстром охлаждении.

Ступенчатая закалка включает охлаждение нагретого изделия сначала в расплавленных солях, имеющих температуру на 180...250 °С выше МИ (см. рис. 4.6, б), непродолжительную выдержку для выравнивания температуры по всему сечению изделия, а затем охлаждение на воздухе. Образование мартенсита происходит в этом случае при охлаждении на воздухе. При таком методе закалки получение мартенсита возможно в легированных сталях с высокой устойчивостью переохлажденного аустенита в интервале температур перлитного превращения и в изделиях небольшого сечения (10...12 мм) из низко- и среднеуглероди- стых сталей. После такой закалки уровень внутренних напряжений и склонность к образованию трещин меньше.

Закалка с обработкой холодом предусматривает продолжение охлаждения закаленной стали до температур ниже нуля. В структуре закаленных сталей, у которых точка Мк лежит в области минусовых температур, всегда присутствует значительное количество остаточного аустенита (см. рис. 4.6, б и рис. 4.13). Обработку холодом проводят для уменьшения его количества. Это особенно важно для сталей, которые используются для изготовления мерительного инструмента, пружин и деталей подшипников качения. В результате самопроизвольного превращения аустенита в мартенсит понижаются твердость, износостойкость, нередко изменяются размеры деталей, работающих при низких температурах.

Обработку холодом выполняют сразу после закалки, а затем проводят низкий отпуск. Выдержка в течение 3...6 ч стабилизирует аустенит и уменьшает эффект обработки холодом.

Рис. 4.13. Между иглами мартенсита отчетливо выделяются светлые аустенитные участки

Рис. 4.13. Между иглами мартенсита отчетливо выделяются светлые аустенитные участки

|

2018-01-08

2018-01-08 882

882