Как отмечалось выше, закалка повышает твердость, прочность, износостойкость стали, но снижает ее пластичность. Однако для многих деталей, работающих в условиях циклических нагрузок (валы, шестерни), требуется не только высокая износостойкость поверхности, но и высокая вязкость и пластичность внутренних слоев. Достичь этого можно применением поверхностной закалки.

| б |

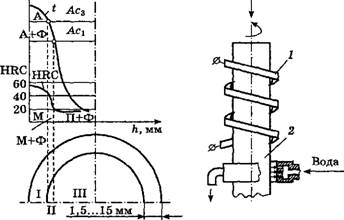

Рис. 4.15. Кривые распределения температуры и твердости после закалки по сечению изделия (а) и схема индукционного нагрева (б) Рис. 4.15. Кривые распределения температуры и твердости после закалки по сечению изделия (а) и схема индукционного нагрева (б) |

| аt,°0 |

| Наиболее распространены следующие методы поверхностной закалки: с индукционным нагревателем (нагрев токами высокой частоты — ТВЧ), газоплазменная поверхностная и в электролите. Все способы поверхностной закалки основаны на быстром нагреве поверхностного слоя выше точек фазовых превращений и последующем охлаждении, приводящем к тому, что слой I, |

Поверхностной закалкой называют процесс термической обработки, заключающийся в нагреве поверхностного слоя изделия до температуры выше Ас3 для доэвтектоидных и Асх для заэвтектоидных сталей с последующим охлаждением с целью получения структуры мартенсита в поверхностном слое (рис. 4.15, а).

нагретый выше температуры Ас3, закалится полностью, слой II — частично, а слой III останется незакаленным. В результате Обеспечивается высокая прочность и износостойкость поверхностных слоев в сочетании с пластичностью и вязкостью сердцевины изделия.

Закалочные температуры для поверхностной закалки выбираются более высокими (на 100...200 °С), чем для обычной, так как при нагреве с высокими скоростями превращение перлита в аустенит происходит в области более высоких температур. Поскольку перегрев тонкого поверхностного слоя осуществляется с очень большой скоростью и выдержка при температуре закалки отсутствует, он не приводит к ухудшению структуры за счет роста зерна аустенита. Глубина закалки составляет 1,5... 15 мм и определяется условиями работы деталей. Так, детали, подвергающиеся усталостному изнашиванию, закаливаются на глубину 1,5...3 мм, при особо высоких контактных нагрузках — 10...15 мм.

При закалке ТВЧ изделия помещают в специальный индуктор (катушку), состоящий из одного или нескольких витков медной трубки (рис. 4.15, б). Для равномерного нагрева поверхности изделий различной формы применяют индукторы, по форме и размерам соответствующие деталям. Через индуктор 1 пропускают переменный ток высокой частоты (500...15 000 Гц). При этом вокруг индуктора возникает магнитное поле, а в детали 2 генерируются вихревые токи, которые и нагревают поверхность детали до температуры закалки, после чего следует резкое охлаждение водой и низкий отпуск.

Скорость нагрева колеблется от 100 до 1000 °С/с. Время нагрева зависит от скорости нагрева и находится в пределах 1,5...40 с. Толщина закаленного слоя зависит от частоты тока, которая определяет глубину проникновения индуцируемых в деталях вихревых токов. Закалка ТВЧ позволяет получить структуру стали с твердостью на 3...5 HRC3выше, чем при обычной закалке, с более мелким зерном (на 2...4 балла) и меньшим браком по короблению и образованию закалочных трещин. При нагреве ТВЧ не происходит окалинообразования и выгорания углерода. Кроме того, обеспечивается высокая производительность труда. Этот вид закалки используют для сталей, содержащих 0,4...0,5 % углерода (40, 45, 40Х, 45Х, 40ХН и др.), которые после закалки имеют высокие твердость (50...60HRCJ,сопротивляемость изнашиванию и не ёклонны к хрупкому разрушению.

Газоплазменная поверхностная закалка заключается в нагреве поверхностного слоя детали пламенем сгорающего газа, имеющего температуру 2400...3000 °С, и последующем охлаждении водой. Толщина закаленного слоя 2...4 мм, твердость 50...56 HRC3, структура состоит из мартенсита и феррита. Применяется газоплазменная закалка в основном для крупных изделий, таких как коленчатые валы особо мощных двигателей, прокатные валы и т.п. При этом в крупных деталях создаются меньшие напряжения, чем при обычной объемной закалке.

Закалка в электролите основана на том, что при пропускании тока через электролит (5... 10%-ный раствор кальцинированной соды) на катоде, которым является закаливаемая деталь, образуется газовая рубашка водорода. Ток при этом сильно возрастает и деталь нагревается, после чего, отключив ток, можно сразу закалить ее в том же электролите. Способ применяется для закалки небольших деталей в условиях массового производства.

Отпуск сталей

Отпуском называют финишную термическую обработку, заключающуюся в нагреве закаленной стали до температур ниже Аси выдержке при заданной температуре и последующем охлаждении с определенной скоростью (рис. 4.16, а). Отпуск проводят для снижения или полного устранения внутренних напряжений, уменьшения хрупкости закаленной стали и получения требуемой структуры и механических свойств. В зависимости от температуры отпуск делят на низкий, средний и высокий.

Низкий отпуск проводят при нагреве до 250-°С, после чего следует выдержка в течение 1...1.5 ч в зависимости от размеров детали и охлаждение. Применяют его для режущего и измерительного инструмента, деталей, подвергаемых поверхностной закалке, цементации, нитроцементации (более подробно см. главу 5). После низкого отпуска снижаются закалочные напряжения, мартенсит закалки (рис. 4.16, б) превращается в мартенсит отпуска (рис. 4.16, в), повышается прочность и несколько — вязкость. Твердость остается высокой (58...63 HRC3) и почти не снижается по сравнению с закаленной сталью.

| I//. Средний отпуск |

•ржут

I'//, Низкий отпуск

'±1

2,0 С, % Низкий отпуск  |

1,0

Закалка

.-» -

Л Vl^®

щММ*

| Средний отпуск |

| /Я |

| Высокий отпуск |

| " ШШ I |

.Рис. 4.16. Температурные области нагрева под отпуск (а), структуры закалки и продуктов ее распада: мартенсит закалки (б), мартенсит отпуска (в), троостит отпуска (г), сорбит отпуска (5)

Средний отпуск проводят при нагреве до 350...500 °С, затем следует выдержка от 1 до 8 ч в зависимости от массы детали и охлаждение, как правило, на спокойном воздухе. Этот вид отпуска применяют для пружин, рессор и некоторых видов штам- пового инструмента. В результате такой обработки достигаются высокие значения пределов упругости и выносливости, образуется структура — троостит отпуска (рис. 4.16, г) или троосто-мартен- сит, твердость стали — 40...50 HRC3.

Высокий отпуск проводят при температурах 500...680 °С в течение 1...6 ч в зависимости от габаритов изделия и затем изделия охлаждают на воздухе. Для легированных сталей применяют охлаждение в воде или масле с целью предотвращения отпускной хрупкости. Этот вид отпуска используют для нагруженных конструкционных деталей из среднеуглеродистых конструкционных сталей с целью обеспечения наилучшего соотношения прочности и вязкости. После высокого отпуска структура стали состоит из сорбита отпуска (рис. 4.16, д). Твердость — 25...30 HRC3.

| 3 |

Термическую обработку, состоящую из закалки и высокого отпуска, называют улучшением. Улучшение значительно повышает конструкционную прочность стали, уменьшая ее чувствительность к концентраторам напряжений, увеличивая работу развития трещин и снижая температуру порога хладноломкости.

2018-01-08

2018-01-08 1623

1623