|

Химико-термической обработкой называют технологический процесс, заключающийся в диффузионном насыщении поверхностного слоя деталей различными элементами с целью изменения его состава, структуры и свойств.

В зависимости от того, какими элементами насыщают поверхностный слой стального изделия, различают:

□ цементацию — насыщение углеродом;

□ азотирование — азотом;

□ нитроцементацию — углеродом и азотом;

□ хромирование — хромом;

□ силицирование — кремнием.

Химико-термическую обработку применяют для повышения твердости, износостойкости, сопротивления усталости и контактной выносливости, а также для защиты от электрохимической и газовой коррозии.

Проведение любой химико-термической обработки деталей включает следующие стадии:

1) диссоциацию химических соединений, в состав которых входит насыщающий элемент, с образованием активных атомов диффундирующего элемента;

2) адсорбцию диффундирующих элементов на поверхности металла, в результате чего тончайший поверхностный слой насыщается диффузионно-активным элементом;

3) собственно диффузию — проникновение элемента в глубь металла.

В результате образуется диффузионный слой, на поверхности которого концентрация легирующего элемента максимальна, а по мере удаления от нее — падает. Первые две стадии протекают значительно быстрее третьей, которая и определяет скорость процесса химико-термической обработки.

Для определения природы фаз, образующихся при химико- термической обработке, и выбора ее режимов служат двойные диаграммы состояния. Главными факторами, определяющими состав и структуру поверхностного слоя, являются температура процесса, концентрация на поверхности изделия активного химического компонента и время выдержки в активной среде.

Наиболее широкое распространение в промышленности нашли такие виды химико-термической обработки, как цементация, азотирование и нитроцементация. Углерод и азот легко усваиваются поверхностью стальных изделий, образуют с железом твердые растворы внедрения и сравнительно быстро формируют диффузионные слои значительной толщины.

ШКШ Цементация

Цементацией называется технологический процесс диффузионного насыщения поверхности стальных изделий углеродом. Цементация применяется для деталей, работающих в условиях трения и высоких контактных давлений (например, зубчатые колеса, валы, пальцы, распределительные валики, кулачки, червяки и т.д.). Обработке подвергаются детали с припуском на шлифование из низкоуглеродистых сталей, содержащих 0,1...0,25 % углерода, и низколегированных сталей типа 20Х, 15ХР, 20ХН, 18ХГТ, 12ХНЗ, 18Х2Н4 и др. Глубина цементованного слоя колеблется от 0,5 до 4 мм. После цементации изделия подвергаются закалке и низкому отпуску. В результате такой обработки твердость поверхностного слоя достигает 58...62 HRG, при сохранении вязкой сердцевины детали. В основном применяют два вида цементации: твердую и газовую.

При твердой цементации карбюризатором, т.е. науглероживающим веществом, служит смесь древесного угля и углекислых солей BaC03, Na2C03, К2С03. Углекислые соли добавляют к древесному углю в количестве 10...30 % в качестве катализаторов. Детали укладывают в металлические ящики и пересыпают твердым карбюризатором так, чтобы они не соприкасались друг с другом, со стенками и дном ящика. Сверху ящик закрывают крышкой и щели замазывают огнеупорной глиной. Ящики устанавливают в печь и нагревают до температуры 910...950 °С.

При такой температуре уголь взаимодействует с кислородом воздуха, сохранившегося в порах засыпки, по реакции:

2С + 02 —> 2СО.

Оксид углерода разлагается на диоксид углерода С02 и атомарный углерод Сат:

2СО С02 + Сат.

Образующиеся атомы углерода адсорбируются поверхностью изделий и диффундируют в глубь металла. Углекислые соли интенсифицируют процесс (ВаС03), предотвращают спекание частиц карбюризатора (СаС03), а также, разлагаясь, увеличивают количество СО и С02 и обогащают среду атомарным углеродом по схеме:

ВаС03 -» ВаО + С02, С02 + С(уголь) 2СО, 2СО С02 + Сат.

Цементация в твердом карбюризаторе — длительная операция, скорость которой составляет 0,10...0,12 мм/ч при температуре 930 °С, а длительность зависит от толщины требуемого цементованного слоя. Для получения цементованного слоя глубиной 1 мм при температуре 930 °С длительность процесса составляет около 10 ч.

После окончания цементации ящики вынимают из печи, охлаждают на воздухе, а затем распаковывают и вынимают детали.

Цементация в твердом карбюризаторе — малопроизводительный процесс, который применяется только при мелкосерийном и индивидуальном способе производства.

Газовая цементация наиболее широко применяется в массовом производстве. Основной реакцией, обеспечивающей выделение свободного атомарного углерода, является диссоциация метана и оксида углерода по реакции:

СН4 2Н2 + Сат,

2СО С02 + Сат.

В качестве карбюризатора используют разбавленный природный газ (метан), контролируемые атмосферы, получаемые в специальных генераторах, а также пары жидких углеводородов.

В зависимости от состава газовой смеси и содержания углерода в стали атмосфера в рабочем пространстве печи может иметь различную науглероживающую способность. Скорость газовой цементации составляет 0,12...0,15 мм/ч при температуре 930...950 °С, а толщина диффузионного слоя достигает 1,7 мм.

Газовая цементация осуществляется в стационарных или периодических конвейерных печах. Цементирующий газ подают в цементационную реторту. При газовой цементации можно получить заданную концентрацию углерода в слое, сократить длительность процесса (отпадает необходимость прогрева ящиков, наполненных плохо проводящим тепло карбюризатором), обеспечить возможность полной механизации и автоматизации процесса, проводить закалку непосредственно от температуры цементации.

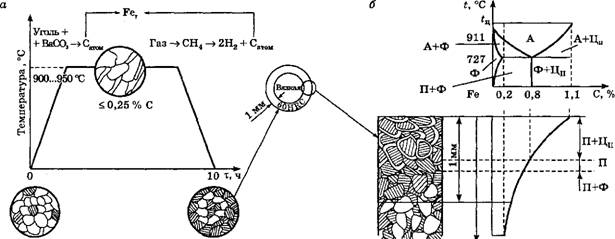

Содержание углерода в поверхностном слое при данной температуре определяется пределом растворимости углерода в ау- стените (линияSEдиаграммы Fe—Fe3C). Так как температура цементации выше температуры Ас3, углерод поглощается аусте- нитом(рис. 5.1, а). Предельное содержание углерода в аустените в непосредственной близости от поверхности обычно составляет 1,1...1,2 % и быстро убывает по толщине детали. При охлаждении детали происходят фазовые превращения в поверхностном слое, а поскольку цементованный слой имеет переменную концентрацию, то его структура различна по глубине.

Поверхностная зона имеет структуру, состоящую из перлита и цементита — заэвтектоидная зона; затем идут эвтектоидная зона, состоящая из одного перлита, и доэвтектоиднаЯ зона — из перлита и феррита (рис. 5.1, б и рис. 5.2). Количество феррита в этой зоне непрерывно возрастает в направлении к сердцевине. За эффективную толщину цементованного слоя принимают сумму заэвтектоидной, эвтектоидной зон и половину переходной зоны до области, содержащей 0,4 % углерода.

Для получения необходимых свойств детали после цементации обязательно подвергают термической обработке. Обычно после цементации структура стали крупнозернистая, что связано с выдержкой при высокой температуре. Для таких деталей проводятся двойная закалка и отпуск.

Первая закалка (или нормализация) проводится с температур 880...900 °С с целью измельчения структуры сердцевины и устранения цементитной сетки в поверхностном слое. Вторую

Расстояние от поверхности Рис. 5.1. Схема режима цементации (а), участок диаграммы Fe—Fe3C и кривая изменения содержания углерода по толщине цементованного слоя (б) Расстояние от поверхности Рис. 5.1. Схема режима цементации (а), участок диаграммы Fe—Fe3C и кривая изменения содержания углерода по толщине цементованного слоя (б) |

1 2 3  Рис. 5.2. Микроструктура цементованного слоя низкоуглеродистой стали: 1 — заэвтектоидная зона (П + Ц); 2 — эвтектоидная зона (П); 3 — доэвтектоидная зона (П + Ф) Рис. 5.2. Микроструктура цементованного слоя низкоуглеродистой стали: 1 — заэвтектоидная зона (П + Ц); 2 — эвтектоидная зона (П); 3 — доэвтектоидная зона (П + Ф) |

закалку проводят с нагревом до 760...780 °С для устранения перегрева цементованного слоя и придания ему высокой твердости. Для наследственно мелкозернистых сталей применяют закалку с температур выше Асх. После газовой цементации такие изделия Часто закаливают без повторного нагрева, непосредственно из печи с температур 840...860 °С после подстуживания с целью уменьшения коробления обрабатываемых изделий.

После закалки цементованные детали во всех случаях подвергают низкому отпуску при температуре 160...180 °С для уменьшения закалочных напряжений и повышения сопротивления хрупкому разрушению.

Азотирование

Азотированием называется технологический процесс диффузионного насыщения поверхности стальных изделий азотом, в результате которого повышается твердость, износостойкость

и предел выносливости ответственных деталей машин (например, коленчатых валов, гильз цилиндров, червяков, валов и др.). Азотированию подвергают детали из среднеуглеродистых сталей, которые прошли чистовую обработку, закалку и высокий отпуск. После азотирования детали шлифуют или полируют.

Детали, подвергаемые азотированию, укладываются в герметичные камеры, куда с определенной скоростью подается аммиак, который при нагреве разлагается с образованием атомарного азота:

NH3ЗН + NaT.

Температура азотирования составляет 500...600 °С (рис. 5.3, а). Длительность процесса зависит от необходимой толщины азотированного слоя. Для определения структур, образующихся в поверхностных слоях при азотировании, рассмотрим диаграмму Fe—N (рис. 5.3, б), штриховые линии на которой указывают температуру азотирования.

б

| а |

| t, °С |

| 500...600 |

| т, с |

| N |

| в |

N  g+Y' g+Y' |

t, °С

Рис. 5.3. Схема режима азотирования (а), диаграмма Fe—N (б) и структура азотированного слоя при температуре 640 °С (в)

Из диаграммы видно, что при температуре азотирования в системе Fe—N существуют следующие фазы: а-фаза— твердый раствор азота в а-железе (азотистый феррит); /-фаза— твердый раствор на основе нитрида железа Fe4N и е-фаза — твердый раствор на основе нитрида железа Fe2_3N. При медленном охлаждении от этих температур азотированный слой состоит из трех фаз: е, / и а. При температуре выше 590 °С присутствует у-фаза — азотистый аустенит, существующий как равновесная фаза лишь выше эвтектоидной температуры 591 °С. При более низкой температуре он распадается на эвтектоид (а + 7'), и азотированный слой состоит из е-, у'- и (а + у')-фаз (рис. 5.3, в). Структура азотированного слоя стали, легированной алюминием, приведена на рис. 5.4.

Г

Рис. 5.4. Структура азотированного слоя стали, легированной алюминием: е — светлая тонкая полоса; у — темная широкая полоса Рис. 5.4. Структура азотированного слоя стали, легированной алюминием: е — светлая тонкая полоса; у — темная широкая полоса |

Распределение азота по глубине имеет скачкообразный характер вследствие отсутствия переходных двухфазных слоев. При азотировании углеродистых сталей наряду с указанными выше фазами возможно образование карбонитридных фаз Fe2_3(N, С). Твердость азотированного слоя таких сталей невелика и составляет 450...550 HV. Поэтому азотированию рекомендуют подвергать стали, легированные хромом, молибденом, алюминием, ванадием и титаном, так как в них на поверхности образуются легированные е- и /-фазы типа (Fe, M)2_3N и (Fe, M)4N, а также нитриды типа Cr2N, A1N, Mo2N. Комплексное легирование хромом, молибденом и алюминием позволяет повысить твердость азотированного слоя до 1200 HV, а в сталях, не содержащих алюминий, — до 950 HV.

Азотирование — длительная операция. Для получения слоя толщиной 0,5 мм требуется порядка 60 ч при температуре азотирования 500...520 °С. С целью ускорения процесса азотирование проводят по двухступенчатому режиму: при 500...520 °С в течение 12...15 ч и при 540...600 °С в течение 20...25 ч. Вторая стадия ускоряет диффузионные процессы и общая длительность процесса сокращается в 1,5...2 раза.

Цианирование

Цианирование сталей заключается в поверхностном насыщении стальных изделий одновременно углеродом и азотом из расплавленных цианистых солей NaCN с добавками солей NaCl, BaCl и др. При нагреве в ванне, содержащей указанные соли, происходят следующие реакции:

2NaCN + 02 ->2NaCNO, 2NaCNO + 02 -» Na2C03+ 2Nai+ СО, 2СО -> С02 + Сат.

Образующиеся атомарный азот и углерод диффундируют в сталь. Детали нагревают в расплавленных солях до температуры 820...860 °С и выдерживают 0,5...1,5 ч. При этом толщина диффузионного слоя достигает 0,16...0,35 мм и в нем содержится примерно 0,7 % углерода и 0,1 % азота.

После цианирования детали закаливают непосредственно из цианистой ванны и подвергают низкому отпуску при 180...200 °С. Твердость цианированного слоя после термической обработки 58...62 HRC3. Цианированный слой по сравнению с цементованным обладает более высокой износостойкостью. Его структура состоит из тонкого поверхностного слоя карбонитридов Fe2(C, N), Fe3(C, N), после чего следует слой азотистого мартенсита.

Цианированию подвергают коленчатые валы, шестерни, режущий инструмент, штампы, пресс-формы и др. Основным недостатком цианирования является его ядовитость. Соли NaCl и BaCl добавляют для повышения температуры плавления смеси, что несколько уменьшает испарение дорогих и ядовитых цианистых солей при рабочих температурах. Этих недостатков лишен процесс газового цианирования, получивший название нитро- цементации.

При нитроцементации совмещают процессы газовой цементации и азотирования и используют смесь СО, С02, Н2, СН4, NH3. Температура и состав атмосферы контролируются и зависят от марки стали, требуемой структуры и глубины насыщаемого слоя детали.

Высокотемпературная нитроцементация осуществляется для деталей из конструкционных сталей при температурах 830...950 °С и из легированных — при 850...870 °С. Процесс длится 4... 10 ч, так как диффузия углерода существенно ускоряется в присутствии азота.

Низкотемпературная нитроцементация проводится для инструмента из быстрорежущей стали при температурах 550...570 °С. Процесс длится 1,5...3 ч, толщина нитроцементо- ванного слоя 0,02...0,04 мм, а его твердость 900...1200 HV. Износостойкость инструмента повышается в 1,5...2 раза. Перед низкотемпературной нитроцементацией детали подвергают закалке и высокому отпуску.

После нитроцементации осуществляют закалку с 800...825 °С (после подстуживания) и низкий отпуск при 160...180 °С. Твердость достигает 56...62 HRC3, а толщина нитроцементованного слоя составляет 0,2...0,8 мм. Структура слоя представлена мелкокристаллическим мартенситом, остаточным аустенитом и небольшим количеством дисперсных включений карбонитридов. В случае повышенного количества аустенита после закалки рекомендуется обработка холодом,.

| 5.5. |

Преимуществами нитроцементации по сравнению с цианированием являются безопасность процесса (отсутствуют ядовитые вещества), его низкая стоимость и возможность более точного регулирования толщины и состава поверхностного слоя. Преимущества по сравнению с цементацией заключаются в меньшей длительности и стоимости процесса, более простой термической обработке, меньшей деформации и более высокой износостойкости и усталостной прочности.

Диффузионная металлизация

Диффузионное насыщение поверхностного слоя стальных изделий металлами — диффузионная металлизация — производится с целью упрочнения и придания особых физико-химических

свойств поверхностному слою детали. Диффузионная металлизация может проводиться из расплава диффундирующего металла или его солей, из газовой и твердой фаз. Наибольшее распространение получили методы алитирования, хромирования и си- лицирования.

Алитирование, или диффузионное насыщение алюминием, проводится для повышения жаростойкости и коррозионной стойкости деталей из углеродистых сталей, используемых преимущественно в теплоэнергетическом машиностроении.

Насыщаемые детали вместе с порошком из ферроалюминия, оксида алюминия А1203 и хлористого аммония NH4C1 упаковывают в металлические контейнеры с плавкими затворами и нагревают до 950...1000 °С. Во время нагрева в алитирующей смеси протекают следующие реакции:

NH4C1 NH3+ НС1, 6НС1 + 2А1 2АЮ13 + ЗН2.

Пары хлористого алюминия реагируют с железом на поверхности изделия по реакции:

Fe + А1С13FeCl3+ Al„.

Атомарный алюминий диффундирует в металл, образуя твердый раствор алюминия с железом в поверхностном слое изделия. После выдержки в течение 3...16 ч обеспечивается толщина алитированного слоя 0,3...0,5 мм, а содержание алюминия в нем достигает 40...50 %-.

Жидкостное алитирование проводится при температуре 750...800 °С в ванне с расплавленным алюминием, содержащим 3...4 % Fe. После выдержки в течение 45...90 мин получается насыщенный алюминием слой толщиной 0,20...0,35 мм.

На рис. 5.5 показана микроструктура стали'45 после алитирования в расплавленном алюминии при 800 °С. Диффузионный слой состоит из фазы Fe2Al5и имеет иглообразный характер.

Хромирование, или диффузионное насыщение хромом, проводят для повышения твердости, износостойкости, окалиностой- кости и коррозионной стойкости среднеуглеродистых сталей. В результате хромирования на поверхности образуется тонкий слой (0,025...0,030 мм) карбида хрома (Cr, Fe)7C3или (Cr, Fe)23C6 и переходный слой с высоким содержанием углерода (0,8 %).

|

|

Толщина хромированного слоя 0,1...0,3 мм, твердость — 1200... 1300 HV. Хромирование осуществляется из порошковой смеси, состоящей из феррохрома, оксида алюминия и хлористого алюминия, при температуре 950...1100 °С в течение 6...12 ч.

На рис. 5.6 приведена структура хромированного слоя на армко-железе после газового хромирования при 1100 °С, продолжительность процесса 6 ч.

Силицирование, или диффузионное насыщение кремнием, применяется для стальных и чугунных деталей для повышения коррозионной стойкости в морской воде, в азотной, серной и соляной кислотах, износостойкости и жаростойкости при температурах до 700...750 °С. Силицирование проводят в порошковых смесях, содержащих ферросилиций, или в Газовых средах при температуре 950...1100 °С в течение 2...12 ч. Толщина силици- рованного слоя составляет 0,3... 1,0 мм, структура поверхностного слоя состоит из твердого раствора кремния в а-железе, за которым располагается перлит (200...300 HV). Силицирован- ный слой имеет поры, которые часто пропитывают маслом при 170...200 °С для повышения износостойкости деталей.

|

УГЛЕРОДИСТЫЕ И ЛЕГИРОВАННЫЕ СТАЛИ

»____________________________________________

Влияние примесей на свойства сталей

Сплавы на основе железа являются основными материалами для изготовления деталей машин, приборов, строительных конструкций и различного инструмента. Широкое применение сталей в машиностроении обусловлено сочетанием ценного комплекса их механических, физических, химических и других свойств. Свойства сталей зависят не только от их состава и соотношения компонентов, но и от вида термической и химико-термической обработки, которым они подвергаются.

Сталью называют сплав железа с углеродом (0,02...2,14 %), постоянными примесями которого являются марганец до 0,8 %, кремний до 0,5 %, фосфор до 0,05 %, сера до 0,05 %. Такую сталь называют углеродистой. Если в процессе выплавки добавляют легирующие элементы (Cr, Si, Ni, Мп, V, W, Mo и др.), причем некоторые из них сверх их обычного содержания, то получают легированную сталь.

Рассмотрим влияние углерода, постоянных примесей и легирующих элементов на механические свойства сталей.

Углерод оказывает сильное влияние на свойства стали. С увеличением его содержания повышаются твердость и прочность стали, снижаются пластичность и вязкость (рис. 6.1).

Временное сопротивление ов достигает максимального значения при содержании углерода приблизительно 0,9 %. Структура углеродистых сталей может быть ферритно-перлитной (до 0,8 %), перлитной(0,8 %)иперлитоцементитной(свыше0,8 % углерода). Появление в структуре стали вторичного цементита снижает ее пластичность и прочность.

Марганец и кремний вводят в сталь для ее раскисления в процессе плавки. Эти элементы растворяются в феррите и структурно не обнаруживаются, но заметно влияют на свойства стали, повышая прочность, твердость и снижая пластичность. Однако

| \ | НВ' V | ||

| \ \ N | / / > / | X | |

| » | < / | ||

| ч | ^0,2 | ||

| Л \ | 'ч\ ч | ||

| N Л- кси | <8 |

| НВ, |

| <v МПа | °0,2> МПа |

| • 400 | |

8, у, KCU,

|

О 0,4 0,8 1,2 С, % (по массе) Рис. 6.1. Влияние углерода на механические свойства стали

принимая во внимание, что содержание марганца и кремния в обычных сталях приблизительно одинаково, их влияние на свойства сталей разного состава не учитывается.

Сера попадает в чугун, а затем и в сталь. Она не растворима в железе и образует с ним сульфид железа FeS, который в виде эвтектики Fe—FeS располагается по границам зерен и имеет температуру плавления 988 °С. При нагревании свыше 800 °С сульфиды делают сталь хрупкой и она может разрушиться при горячей пластической деформации. Это явление называется красноломкостью, так как резкое снижение пластичности происходит в районе температур красного каления. Введение марганца в сталь уменьшает вредное влияние серы, так как, соединяясь с серой, он образует сульфид марганца MnS (FeS + Мп —>MnS + + Fe), температура плавления которого 1620 °С.

При температуре горячей обработки (800...1200 °С) сульфид марганца не плавится, пластичен и под действием внешних сил вытягивается в направлении деформации. Вытянутая форма включений сульфида марганца (сульфидная строчечность) увеличивает анизотропию свойств и снижает пластичность и вязкость стали примерно в 2 раза поперек прокатки, но не влияет на свойства в направлении вдоль прокатки.

Для улучшения формы сульфидных включений жидкую сталь обрабатывают (модифицируют) силикокальцием или редкоземельными элементами (Се, La, Nd). Эти модификаторы образуют с серой компактные округлые соединения, которые сохраняют

свою форму при деформации, вследствие чего уменьшается анизотропия свойств.

Сера является нежелательным элементом и ее содержание в стали строго ограничивают. Она оказывает благоприятное влияние только в том случае, когда требуется хорошая обрабатываемость стали при резании.

Фосфор попадает в сталь на стадии металлургического передела. Его растворимость в железе при высокой температуре достигает 1,2 %, однако с понижением температуры резко падает, составляя 0,02...0,03 % при 200 °С и ниже. Находясь в феррите, фосфор резко повышает температуру перехода стали в хрупкое состояние. Это явление называется хладноломкостью. Содержание фосфора в сталях в зависимости от их назначений ограничивается в пределах 0,025...0,06 %.

Азот и кислород содержатся в стали в небольших количествах и присутствуют в виде неметаллических включений (оксиды, нитриды), которые усиливают анизотропию механических свойств, особенно пластичности и вязкости, и вызывают охруп- чивание стали.

Присутствие большого количества водорода в стали в растворенном состоянии не только ее охрупчйвает, но и способствует возникновению очень опасного дефекта — внутренних надрывов в металле, называемых флокенами.

Легирующие элементы в стали оказывают различное влияние на аллотропические превращения железа и фазовые превращения стали. Они могут находиться в стали в твердом растворе, в карбидной фазе или в виде интерметаллидных соединений.

Наиболее существенное влияние на полиморфизм железа оказывают хром, вольфрам, ванадий, молибден, ниобий, марганец, никель, медь и другие металлы. Они расширяют или сужают область существования у-железа. Например, введение в сталь никеля, марганца и меди понижает температуру точки А3 и повышает температуру точки Аа, что (при определенном их содержании) расширяет область у-железа от температуры плавления до комнатной (рис. 6.2, а). Такие сплавы представляют собой твердый раствор легирующего элемента в у-железе и относятся к сталям аустенитного класса.

Вторая группа элементов, таких как хром, молибден, вольфрам, ванадий, алюминий, кремний, понижает температуру точки А4

ж + у  Мп, Ni % Мп, Ni % |

Рис. 6.2. Диаграммы состояния железо — легирующий элемент: а — Fe—Мп, Ni, Pt, Ru, Os, Си; б — Fe—Si, W, Mo, V, Ti, Ta, Nb, Zr

(ж — ЖИДКОСТЬ)

и повышает температуру точки А3, сужая область у-железа на диаграмме (рис. 6.2, б). Сплавы при определенном содержании легирующего элемента этой группы в интервале температур от комнатной до температуры плавления представляют собой твердый раствор легирующего элемента в а-железе и называются сталями ферритного класса.

К элементам, способным образовывать карбиды, относятся марганец, вольфрам, ванадий, молибден, титан и др. При небольшом содержании некоторые карбидообразующие элементы растворяются в цементите. Состав легированного цементита отвечает общей формуле (Fe, М)3С, где М— легирующий элемент. При повышении содержания карбидообразующего элемента образуются самостоятельные карбиды данного элемента типа Сг7С3, Cr23C6, Мо2С, W2C, VC, TiC и др. Ряд элементов,-например вольфрам и молибден, совместно с железом образуют карбиды Fe3W3C и Fe3Mo3C. Все эти карбиды отличаются высокой твердостью и высокой температурой плавления.

Элементы, не образующие карбидов (Ni, Си, Si, Со), находятся в стали главным образом в виде твердого раствора.

| ж + а |

| Y+ а |

| Ci.Si,...,% |

Легирующие элементы также изменяют кинетику распада аустенита (кобальт ускоряет превращение, никель, марганец, кремний, хром, молибден и др. — замедляют), влияют на положение температурного интервала мартенситного превращения

(кобальт и алюминий повышают точки Мн и Мк, остальные — понижают) и замедляют процесс распада мартенсита при отпуске.

| 6.2. |

Легирующие элементы, оказывая влияние на полиморфизм железа и превращения в стали при термической обработке, а также вызывая изменения фазового состава и структуры, оказывают существенное влияние на механические и эксплуатационные свойства сталей.

Классификация сталей

Стали классифицируют по химическому составу, способу производства, назначению, качеству, степени раскисления, структуре (рис. 6.3).

По химическому составу стали классифицируют на углеродистые и легированные. Углеродистые стали разделяются на низкоуглеродистые (до 0,25 % С), среднеуглеродистые(0,3...0,6 % С) и высокоуглеродистые (более 0,6 % С). Легированные стали по содержанию легирующих элементов делятся на низколегированные (до 2,5 %), среднелегированные (2,5...10 %) и высоко-

Классификация сталей

| по способу выплавки |

| по качеству |

по химическому состав

| по назначению |

по структуре (в отожженном состоянии)

| Я я в О) п ° £ О S о а о о а со |

| g о м <а И и ® I", И U |

| 01 я в в. о t<а О я я о « |

| а В к « о о. |

| Я и л ч а н IS о р. Ен О |

| 3 a t. я 4 е. о К |

| Я w к к ю о, а И |

| a» а> ч ГО |

| ш К |

| К |

Рис. 6.3. Классификация сталей

легированные (более 10 %). По преобладающему легирующему элементу легированные стали подразделяются на хромистые, марганцовистые, хромоникелевые, хромомарганцево-ванадие- вые и др.

По способу производства различают конверторные, мартеновские, электростали и стаЛи особых методов выплавки.

По назначению стали классифицируют на конструкционные, инструментальные, строительные и стали специального назначения с особыми свойствами.

По качеству различают стали обыкновенного качества, качественные, высококачественные и особо высококачественные. Качество стали зависит от количества вредных примесей, преимущественно серы и фосфора. Содержание этих элементов в сталях различного качества приведено в табл. 6.1.

Таблица 6.1 Содержание серы и фосфора в сталях разного качества, %

|

Качество углеродистой стали отражается в маркировке. Стали обыкновенного качества маркируют буквами Ст (например, СтЗ). В конце маркировки высококачественных сталей ставится буква А (например, У12А). Отсутствие букв Ст в начале и буквы А в конце маркировки означает, что углеродистая сталь является качественной (45, У12 и т. д.). Все легированные стали производят, как минимум, качественными.

Для производства особо высококачественных сталей применяют специальные виды улучшающей обработки, которые могут быть указаны в марках сталей: ВИ (ВИП) — переплав в вакуумных индукционных печах; Ш (ЭШП) — электрошлаковый переплав; ВД (ВДП) — переплав в вакуумных дуговых печах; ШД — вакуумно-дуговой переплав стали после электрошлакового переплава; ОДП — обычная дуговая плавка; ПДП — плазменно-ду- говая плавка.

По степени раскисления различают спокойную сталь, которая раскислена марганцем, кремнием и алюминием; полу спокойную — марганцем и алюминием и кипящую — марганцем. Кипящая сталь уступает по качеству спокойной, так как содержит больше кислорода.

По структуре в равновесном состоянии стали классифицируют на доэвтектоидные, эвтектоидные, заэвтектоидные (перлитного класса), ледебуритные, аустенитные и ферритные. По структуре в неравновесном состоянии после охлаждения на воздухе — на перлитные, мартенситные и аустенитные.

В ГОСТах на стали принята следующая система для обозначения марок сталей. Обозначения состоят из комбинации цифр и букв.

Первые цифры в маркировке указывают на содержание углерода в стали: если число однозначное — в десятых долях процента, если двузначное — в сотых долях процента. В случае, когда первые цифры (цифра) отсутствуют, углерода в стали не менее 1 % (например Х12, Х6ВФ).

Для обозначения легирующих элементов, входящих в состав стали, каждому из них присвоена своя буква: Ni — Н, Си — Д, N — А, Сг — X, В — Р, Р — П, Со — К, Nb — Б, Мо — М, Zr — Ц, Ti — Т, Мп — Г, Si — С, V — Ф, W — В, А1 — Ю. Для указания количества легирующего элемента в составе стали после соответствующей буквы в марке ставится число, равное процентному содержанию элемента. Если числа нет, то содержание элемента меньше 1...1.5 % (например, 5ХЗВЗМФС).

Степень раскисления стали обозначается буквами в конце маркировки стали: сп — спокойная; пс — полуспокойная; к — кипящая.

Помимо указанных, для некоторых сталей употребляются специальные условные обозначения. Например, обозначение быстрорежущих сталей начинается с буквы Р, цифры за которой показывают содержание вольфрама в процентах (Р18, Р6М5К5); шарикоподшипниковых сталей — с буквы Ш (ШХ9, ШХ15СГ), где цифры (9 и 15) указывают на содержание хрома в стали в десятых долях процента.

Описанная выше классификация принята в Беларуси и странах СНГ.

Европейская система обозначений сталей регламентируется стандартом EN 10027, состоящим из частей:

□ часть 1 определяет порядок наименования сталей (присвоения им буквенно-цифровых обозначений). В первую группу включены стали, наименование которых определяется их назначением и механическими или физическими свойствами;

□ часть 2 регламентирует присвоение сталям порядковых номеров. Вторую группу составляют стали, наименования которых определяются их химическим составом.

В Японии наименование марок стали, как правило, состоит из нескольких букв и цифр. Буквенное обозначение определяет группу, к которой относится данная сталь, а цифры — ее порядковый номер в группе и свойство.

В США существует несколько систем обозначения металлов и их сплавов. Это объясняется наличием нескольких организаций по стандартизации (AMS, ASME, ASTM, AWS, SAE, ACJ, ANSI, AJS).

В табл. 6.2 приведены некоторые марки сталей по классификации стран СНГ и их аналоги в классификациях по европейской системе обозначений и стандартам США.

Таблица 6.2 Марки сталей по, различным классификациям

|

Окончание табл. 6.2

|

Углеродистые стали

Углеродистые стали относятся к числу самых распространенных конструкционных материалов. Объем их производства достигает 80 % от общей выплавки стали. Эти стали сочетают в себе высокую прочность и достаточную.вязкость, хорошие технологические свойства, они экономичны и не дефицитны. Различают следующие углеродистые стали: конструкционные обыкновенного качества, качественные, специального назначения и инструментальные.

Углеродистые стали обыкновенного качества изготавливают следующих марок: СтО, Ст1, Ст2, СтЗ, СтЗГ, Ст4, Ст5, Ст5Г и Стб. Цифры указывают номер стали, с увеличением которого возрастает содержание углерода, поэтому чем больше номер, тем выше прочность и ниже пластичность. Буква Г указывает, что сталь содержит марганец в количестве, превышающем примесную концентрацию этого элемента.

По степени раскисления стали с номерами марок 1...4 выплавляют кипящими, полуспокойными и спокойными; с номерами ЗГ, 5,6 — полуспокойными и спокойными; 5Г — полуспокойной. Не разделяется по степени раскисления лишь сталь марки СтО.

Углеродистые стали обыкновенного качества применяют для изготовления металлоконструкций и слабо нагруженных деталей машин и приборов (например, ограждений, перил, настилов, заклепок); фасонных профилей для вагонов, автомобилей, сельскохозяйственного машиностроения; крепежных деталей, ручек, тяг, рычагов, штырей и т. д.

Химический состав углеродистых сталей обыкновенного качества приведен в табл. 6.3.

Таблица 6.3

Химический состав некоторых углеродистых сталей обыкновенного качества (ГОСТ 380—94)

|

Механические свойства углеродистых сталей обыкновенного качества приведены в табл. 6.4.

Таблица 6.4

Механические свойства некоторых углеродистых сталей обыкновенного качества

|

Углеродистые конструкционные качественные стали маркируются двузначными числами, показывающими среднее содержание углерода в сотых долях процента (например, 08, 10, 15, 20 и т.д. до 85). Химический состав некоторых марок сталей приведен в табл. 6.5.

Таблица 6.5

Химический состав стали конструкционной углеродистой качественной (ГОСТ 1050-88)

| Сталь | Массовая доля элементов, % | ||

| С | Si | Мп | |

| 05кп | Не более 0,06 | Не более 0,03 | Не более 0,04 |

| 0,05...0,12 | 0,17...0,37 | 0,35...0,65 | |

| 0,07...0,14 | 0,17...0,37 | 0,35...0,65 | |

| 0,12.-0,19 | 0,7...0,37 | 0,35...0,65 | |

| 0,17...0,24 | 0,17...0,37 | 0,35...0,65 | |

| 0,27...0,35 | 0,17...0,37 | 0,50...0,80 | |

| 0,37...0,45 | 0,17...0,37 | 0,50—0,80 | |

| 0,52...0,60 | 0,17...0,37 | 0,50...0,80 | |

| 0,57...0,65 | 0,17...0,37 | 0,50...0,80 |

Качественные стали производят и поставляют без термической обработки, термически обработанными и нагартованными. Механические свойства гарантируются после нормализации, закалки и отпуска, нагартовки и отжига.

Качественные стали находят широкое применение в технике, так как в зависимости от содержания углерода и термической обработки обладают различными механическими и технологическими свойствами. Из них изготавливают детали типа винтов, гаек, болтов, зубчатых колес, деталей автомобилей, кулачков, осей и др.

Основным недостатком этих сталей является их малая прокаливаемость и склонность к перегреву при термической обработке.

Характерной особенностью автоматных сталей является их хорошая обрабатываемость резанием, что достигается за счет повышенного содержания в стали серы (до 0,30 %) и фосфора (до 0,15 %), а также за счет добавок свинца (0,15...0,30 %)или его аналога — селена в количестве до 0,1 %. Сера и фосфор облегчают процесс резания благодаря измельЧению стружки, свинец и селен — за счет эффекта внутренней смазки, снижающего коэффициент трения в паре заготовка — инструмент. Роль внутренней смазки выполняют сами элементы, которые из-за крайне низкой растворимости в железе находятся в стали практически в свободном состоянии в виде включений. Автоматные стали маркируют буквой А, за которой следует двузначное число, указывающее содержание углерода в стали в сотых долях процента. Буквы С и Е в обозначении стали указывают на наличие в ее составе соответственно свинца и селена. Широко используются следующие марки автоматных сталей: All, А12, А20, АЗО, АС40, АС14, АС20ХГНМ и др.

Автоматные стали по причине особенностей их химического состава обладают невысокими показателями пластичности и вязкости. Автоматные стали А12, А20 с повышенным содержанием серы и фосфора используются для изготовления малонагружен- ных деталей на станках-автоматах (болты, винты, гайки, мелкие детали швейных, текстильных, счетных и других машин). Эти стали обладают улучшенной обрабатываемостью резанием, поверхность деталей из них получается чистой и ровной. Износостойкость может быть повышена цементацией и закалкой. Стали АЗО и А40Г предназначены для деталей, испытывающих более высокие нагрузки. У автоматных сталей, содержащих свинец (АС11, АС40), стойкость инструмента повышается в 1...3 раза, а скорость резания — на 25...50 %.

Легированные хромистые и хромоникелевые стали с присадкой свинца и кальция (АЦ45Г2, АСЦЗОХМ, АС20ХГНМ) используются для изготовления нагруженных деталей в автомобильной и тракторной промышленности.

Углеродистые инструментальные стали маркируются буквой У в начале и цифрами, указывающими на среднее содержание углерода в десятых долях процента, и делятся на качественные (У7, У8, У9...У13) и высококачественные (У7А, У8А, У9А...У13А). Из них можно изготавливать инструмент, который в процессе работы не разогревается выше 150 °С. Это ножовочные полотна, напильники, зубила, метчики, плашки и другой слесарный инструмент. Окончательная термическая обработка инструмента заключается в закалке и низком отпуске. Температура отпуска в зависимости от условий работы инструмента может находиться в пределах от 150 °С (напильники) до 350 °С (пилы для дерева).

Основными достоинствами инструментальной углеродистой стали по сравнению с легированными сталями являются:

□ возможность закалки с низких температур (750...820 °С) и получения высокой твердости и износостойкости поверхностного слоя при сохранении вязкой сердцевины, что важно для ручных метчиков и штампов для высадки, которые работают на износ и с динамическими нагрузками;

□ низкая твердость в исходном (отожженном) состоянии, обеспечивающая хорошую обрабатываемость резанием и давлением, что позволяет применять накатку, насечку, плющение и другие высокопроизводительные методы изготовления инструмента;

□ низкая стоимость.

Вместе с тем низкая теплостойкость, небольшая прокаливаемость (10...15 мм при закалке в воде и 2...8 мм — в масле), чувствительность к перегреву и пониженная закаливаемость ограничивают область применения этих сталей.

Легированные стали

Основными легирующими элементами являются кремний, никель, марганец, хром. Такие элементы, как вольфрам, молибден, ванадий, алюминий, титан и бор, вводят в сталь в сочетании с хромом, никелем и марганцем для дополнительного улучшения свойств. Однако высокие эксплуатационные характеристики легированных сталей обнаруживаются только после закалки и отпуска, так как в отожженном состоянии их механические свойства практически не отличаются от свойств углеродистых сталей. Улучшение механических свойств обусловлено влиянием легирующих элементов на свойства феррита, дисперсность карбидной фазы, устойчивость мартенсита при отпуске, прокаливаемость и размер зерна.

Легирующие элементы, растворяясь в феррите, упрочняют его. Однако упрочнение феррита приводит к снижению ударной вязкости, особенно если концентрация легирующих элементов больше 1 %. Исключение составляет никель, который не снижает вязкости стали.

Карбидообразующие элементы (Cr, Мо, V, W, Nb, Ti) влияют на природу и свойства карбидов в стали. Специальные карбиды легирующих элементов способны при нагреве растворяться в аустените, а на стадии отпуска, выделяясь из перенасыщеного твердого раствора в виде мелкодисперсных фаз, упрочнять сталь. Легирование сталей хромом, бором, молибденом повышает их прокаливаемость. Наиболее эффективно повышает прокаливаемость комплексное легирование Cr + Мо, Cr + Ni, Cr + Ni + Мо. Большинство легирующих элементов измельчают зерно, но особенно эффективно это делают ванадий, ниобий, титан, цирконий, алюминий.

Рассмотрим некоторые наиболее распространенные легированные стали, применяемые в народном хозяйстве.

2018-01-08

2018-01-08 4362

4362