Для металлических порошков основными подготовительными операциями являются отжиг, просеивание по фракциям и смешивание. Отжиг проводят для повышения пластичности и прессуе- мости порошков в защитной среде при температуре (0,4...О,б)^ металла. Например, медный порошок отжигают в потоке восстановительного газа при 350...400 °С, а железный — окислительного при 650...750 °С. Порошки разделяют на фракции по величине частиц с использованием вибросит. Разделение производят также с помощью воздушных сепараторов и седиментации (разделения жидких смесей). Приготовление однородной по объему механической смеси осуществляют путем смешивания порошков в специальных смесителях. Для получения легированных частиц порошка проводят размол смеси порошков основы и Легирующих добавок в размольных агрегатах.

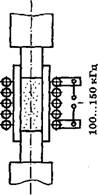

Прессование порошков в металлической пресс-форме под давлением сжатия приводит к уменьшению объема порошка в результате перераспределения частиц, заполнения пустот и пластической деформации. Прессование не сопровождается полным устранением пор. Плотность полученной детали-прессовки по объему неравномерна, что обусловлено неравномерностью давления, различием физико-механических свойств частиц (формы, размера, твердости, насыпной плотности), наличием внешнего трения частиц порошка о стенки пресс-формы, межчастичным трением, наличием бокового давления. На стенки пресс-формы передается значительно меньшее боковое давление, чем в направлении прессования. Это обусловлено трением между частицами, заклиниванием их, что затрудняет их перемещение в стороны. После снятия давления, а также при выпрессовке брикета из пресс-формы размеры прессовки увеличиваются (явление упругого последействия). Для повышения и более равномерного распределения плотности прессовки по высоте используют смазку стенок матрицы пресс-формы, что уменьшает коэффициент внешнего и межчастичного трения. Равномерность распределения плотности увеличивается при двустороннем прессовании верхним и нижним пуансонами (рис. 9.1) и всестороннем сжатии (прессование в эластичной или деформируемой оболочке).

Использование вибрации при прессовании повышает плотность прессовки. Импульсные методы формования применяют для труднопрессуемых порошков или если необходимо получить особые свойства материала.

■I

|

I

t

Рис. 9.1. Схема двустороннего прессования порошковых материалов: а — без нагрева; б — с нагревом

Формование порошка также осуществляют в гидро- и газо- статах (изостатическое), прокаткой, на гидродинамических машинах и с использованием взрывчатых веществ (импульсное), на вибрационных установках (вибрационное), продавливанием через отверстие в инструменте (экструзия или мундштучное прессование), заливкой в формы — шликерное литье, при котором в форму заливают суспензию, содержащую порошок и жидкую связку,и др.

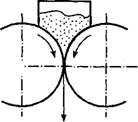

Изостатическое формование осуществляют в условиях всестороннего сжатия, что обеспечивает не только равномерную плотность, но и устраняет анизотропию свойств (рис. 9.2).

Прокатку порошков применяют для изготовления заготовок из конструкционных, электротехнических, фрикционных и антифрикционных, пористых (фильтрующих) материалов (рис. 9.3).

|

| 4 |

| Рис. 9.2. Схема изостатического формования: 1 — рабочий цилиндр; 2 — пуансон; 3 — пресс-шайба; 4 — рабочая жидкость; 5 — матрица; в — уплотнитель; 7 — матрицедержатель; 8 — контейнер с материалом |

| а |

| ----- 1 |

б

|

Рис. 9.3. Схема прокатки с вертикальной(а) и горизонтальной шнековой (б) подачей порошка

Для получения изделий сложной формы используют шликер- ное литье. После заполнения формы жидкая составляющая шликера удаляется нагревом.

Спекание порошковых материалов

Вид термической обработки, позволяющий получить конечные свойства материала и изделия, называется спеканием. Оно заключается в нагреве и выдержке сформованного изделия (заготовки)

при температуре ниже точки плавления основного компонента. Для многокомпонентных систем различают твердофазное и жид- кофазное спекание.

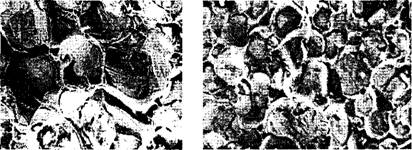

Твердофазное спекание сопровождается возникновением и развитием связей между частицами, образованием и ростом контактов (шеек), закрытием сквозной пористости, укрупнением и сфероидизацией пор, уплотнением заготовки за счет усадки (рис. 9.4, а). В процессе спекания происходит массоперенос вещества через газовую фазу за счет поверхностной и объемной диффузии, вязкого течения и течения, вызванного внешними нагрузками (спекание под давлением). При спекании наблюдается также рекристаллизация (рост одних зерен за счет других той же фазы). Уплотнение при нагреве в основном происходит за счет объемной деформации частиц, осуществляемой путем объемной диффузии.

а б

Рис. 9.4. Образование межчастичного контакта в условиях твердофазного (а) и жидкофазного (б) спекания

Рис. 9.4. Образование межчастичного контакта в условиях твердофазного (а) и жидкофазного (б) спекания

|

Жидкофазное спекание протекает в присутствии жидкой фазы легкоплавкого компонента, которая хорошо смачивает твердую фазу, улучшает сцепление между частицами, увеличивает скорость диффузии компонентов, облегчает перемещение частиц друг относительно друга. Плохая смачиваемость препятствует уплотнению. Твердая фаза в зоне контакта может растворяться в жидкой, интенсифицируя процессы массопереноса (рис. 9.4, б). Различают системы с нерастворимыми компонентами, с ограниченной растворимостью и со значительной взаимной растворимостью компонентов. Жидкофазное спекание таких систем имеет особенности, связанные с преобладанием одной из стадий:

□ вязкое течение жидкости — перегруппировка частиц;

□ растворение — осаждение;

□ образование жесткого скелета.

Спекание проводят в среде защитного газа или вакууме.

Совмещение процесса прессования и спекания наблюдается при горячем прессовании, которое производят при температуре (0,5...0,9)ТПЛ основного компонента. Высокая температура прессования позволяет снизить в несколько десятков раз давление прессования. Время выдержки составляет от 15...30 мин до нескольких часов. Горячее прессование применяют для труднопрессуемых порошков с целью получения высоких физико-механических свойств. Горячепрессованные детали имеют мелкозернистую структуру. Цресс-форму, в которой осуществляют горячее прессование, изготавливают из жаропрочных материалов, а при прессовании тугоплавких соединений — из графита, прочность которого с увеличением температуры повышается.

Свойства и области применения порошковых материалов

|

Антифрикционные пористые материалы изготавливают на основе порошков железа или меди с пропиткой жидкой смазкой (маслом) или с добавками твердой смазки (графит, свинец, дисульфид молибдена, сернистый цинк). Данные материалы обладают высокими триботехническими свойствами, хорошей прирабаты- ваемостью, высокой теплопроводностью, достаточной вязкостью при ударной нагрузке, обеспечивают низкий коэффициент трения.

К фрикционным относят материалы с высоким коэффициентом трения. Они обладают высокой фрикционной теплостойкостью и коррозионной стойкостью. Их изготавливают на основе меди или железа с металлическими и неметаллическими компонентами для деталей, работающих в масле (75 %) и при сухом трении. Фрикционные изделия состоят из стальной основы и фрикционных накладок, которые припекаются к основе под давлением.

Электротехнические материалы подразделяются на электроконтактные (металлические, металлографитовые, металлооксид- ные и металлокарбидные), магнитомягкие (железоникелевые сплавы, сплавы железа с кремнием и алюминием или с хромом и алюминием), магнитотвердые (сплавы на основе Fe—Al—Ni(Co), называемые альни, альнико, магнико), магнитодиэлектрики (карбонильное железо, пермаллой, альсифер), ферриты (Fe304 с добавками NiO, MgO, MnO, ZnO).

Аморфные Материалы, получаемые быстрым (со скоростью 105...106 °С/с) охлаждением расплава (Fe40N40P10BgO), являются новым классом магнитных материалов, из которых изготавливают магнитные экраны, трансформаторы и электродные приборы.

Спеченные конструкционные материалы изготавливают на основе конструкционной стали (углеродистой, медистой, кремнистой, молибденовой, хромомолибденовой), титановых и алюминиевых сплавов.

Повышение твердости обрабатываемых заготовок потребовало расширения диапазона используемых режущих материалов от твердых сплавов, минералокерамических материалов до искусственных алмазов и других сверхтвердых материалов, получаемых методами порошковой металлургии.

Твердые сплавы используют в режущих и контрольно-измерительных инструментах, рабочих вставках фильер при волочении, матрицах и пуансонах при штамповке и прессовании. В машиностроении и приборостроении широко применяют армированные твердыми сплавами детали. Например, в текстильной промышленности применяют твердые сплавы для направляющих колец и других трущихся деталей; в порошковой металлургии твердые сплавы используют для размольных тел и прессового инструмента.

Минералокерамику применяют для получистовой и чистовой обработки резанием чугунов, закаленных и улучшенных сталей, цветных и тугоплавких сплавов при высоких (до 800 м/мин) скоростях резания. Основу минералокерамики составляет а-моди- фикация А1203 (электрокорунд) зернистостью до 1 мкм. Плотность кермета (керамики с металлической связкой) составляет 3,96 г/см3, твердость — HRA до 92. Оксидокарбидная керамика имеет плотность 4,2...4,6 г/см3 и твердость HRA 92...94.

Эрозионно-стойкие и потеющие материалы обладают комплексом свойств, которые невозможно получить в сплавах. Они изготавливаются на основе тугоплавких металлов или углерода в виде композиций (например, путем пропитки вольфрамового или углеродного каркасов жидкой медью или серебром). Детали из такого материала работают в двигателях при температуре свыше 2500 °С. Во время работы медь (серебро) испаряется, что понижает тепловой поток и улучшает условия работы вольфрамового или углеродного каркасов.

Техническая керамика

Керамика — многокомпонентные поликристаллические материалы, получаемые спеканием неметаллических порошков природного или искусственного происхождения. Керамические материалы отличаются от металлических и полимерных разнообразием свойств, доступностью сырья, низкой энергоемкостью производства, возможностью создания экологически безопасных технологий получения, устойчивостью к радиационному воздействию, биологической совместимостью, возможностью регулировать свойства материала в широких пределах за счет изменения структуры.

Техническая керамика — перспективный материал для конструкций, работающих при 1200 °С и выше. Она используется для теплообменников, деталей двигателей внутреннего сгорания и газотурбинных двигателей, для химического и металлургического оборудования, деталей бумагоделательных машин, уплотнителей' насосов, работающих в условиях абразивного изнашивания, и т.д.

| 9.5. |

Конструкционная керамика — это материал на основе тугоплавких соединений, которые отличаются высокими температурой плавления, твердостью, модулем упругости, химически инертны, имеют большой диапазон электрических и тепловых свойств (от сверхпроводников до диэлектриков, от теплоизоля- торов до высокотеплоотводящих материалов), обладают специфическими свойствами (эмиссионными, оптическими, ядерными, каталитическими).

По составу керамику можно подразделить на оксидную (кислородную), состоящую из оксидов металлов и неметаллических элементов, и неоксидную (бескислородную) — карбидную, нит- ридную, боридную и др. Наиболее распространенными представителями первой группы являются керамические материалы на основе оксидов алюминия (А1203), циркония (Zr02), магния (MgO), титана (ТЮ), кремния (Si02), бериллия (ВеО); второй — карбидов и нитридов кремния (SiC, Si3N4), бора (В4С, BN), титана (TiC, TiN), алюминия (A1N) и др.

Особенностями керамики является отсутствие макропласти- ческой деформации при комнатных температурах и наличие квазипластической деформации при высоких температурах. Керамика имеет высокую стабильность кристаллической решетки, которая обусловлена наличием жестких направленных ковалентных связей. Это определяет низкую концентрацию и подвижность дефектов, способствует торможению диффузионных процессов, затрудняет диффузионно-вязкое течение, ответственное за массоперенос и уплотнение при твердофазном спекании.

Свойства керамических материалов определяются технологией их изготовления. Низкие технологические характеристики керамики требуют активации порошковых частиц, которые обеспечивают массоперенос при,спекании. Горячее прессование, реакционное и активированное спекание, формование в аппаратах высокого давления позволяют получить высокоплотную керамику.

Активированное спекание осуществляют введением активирующих добавок (А1203, Zr02, Y203, МgO,В4С, В, Сидр.).

Рис. 9.5. Псевдожидкая

фаза на поверхности излома нитрида титана

Рис. 9.5. Псевдожидкая

фаза на поверхности излома нитрида титана

|

Высокие температуры горячего прессования способствуют перекристаллизации частиц нитридов и карбидов в присутствии жидкой фазы (рис. 9.5). Спекание керамики ускоряется, если одновременно частицы легируются, образуя твердые растворы (например, если легирование порошков осуществляется за счет термомеханической активации при длительном смешивании легирующих добавок и керамических порошков в размольных агрегатах).

С повышением дисперсности частиц толщина диффузионного слоя становится соизмерима с радиусом частиц, что приводит к активации спекания и объемной усадке. При легировании бором образуется твердый раствор замещения, возрастает количество дефектов решетки, что облегчает диффузию углерода в карбиде.

Высокие температуры спекания керамики (до 2000 °С) сопровождаются процессами рекристаллизации, что приводит к росту зерна и снижению уровня свойств материала.

Перспективной является предварительная активация керамических порошков взрывом, повышающая плотность дислокаций до 10и...1212 см"2 и усиливающая диффузионные процессы при последующем спекании, что позволяет снизить температуру спекания до 1600...1800 °С.

Для получения высокопрочной конструкционной керамики необходимы следующие условия:

□ размер частиц (дисперсность порошков) не более 1 мкм с удельной поверхностью частиц более 10 м2/г;

□ высокая степень чистоты порошков;

□ активация керамических частиц при спекании за счет введения добавок, формирующих жидкую фазу или твердые растворы;

□ совмещение процессов прессования и спекания (горячее прессование, прессование в аппаратах высокого давления, взрывное прессование).

Керамические порошки получают как традиционными методами — синтезом из простых веществ, карботермическим синтезом, так и самораспространяющимся высокотемпературным синтезом (СВС), плазмохимическим и растворным синтезом, диссоциацией сложных соединений и электролизом. Размер частиц порошков находится в пределах от 20 нм до 500 мкм. Форма частиц порошков губчатая, осколочная, округлая, ограненная, изометрическая, волокнистая. Порошки получают с кристаллической и аморфной структурами.

Получение порошков СВС-синтезом позволяет изготовить нитридные и карбонитридные порошки за счет выделения энергии при азотировании кремния, алюминия, титана (экзотермическая реакция). Композиционные порошки Si3N4-SiC получают при содержании в шихте до 50 % компонентов, образующих карбид кремния, так как синтез идет с поглощением энергии (эндотермическая реакция).

Оксидная керамика обладает высокой механической прочностью до температуры 800 °С, повышенной сопротивляемостью износу, удовлетворительной стойкостью против воздействия химических соединений, в частности кислот и щелочей, более высоким по сравнению с металлами коэффициентом трения, хорошим сопротивлением термоудару, примерно одинаковым со сталью модулем упругости, низкой теплопроводностью. Несмотря на сходство некоторых свойств, каждый из оксидов имеет свои особенности, которые определяют области применения и оказывают влияние на технологию производства.

Неоксидная (бескислородная) керамика обладает сочетанием высокой твердости и жаропрочности, термической и химической стойкости, теплопроводности и низкого коэффициента термического расширения, специфических полупроводниковых и диэлектрических свойств, невысокой плотности и стабильности физических свойств в широком диапазоне температур.

Карбидные материалы обладают совокупностью механических и физико-химических свойств, которые позволяют широко использовать их в технике. Особое место среди карбидных материалов занимают карбиДокремниевые керамики, как спеченные (SiC), так и реакционно-связанные (Si/SiC), обладающие низкой плотностью, высокими прочностью при повышенных температурах, твердостью и износостойкостью, низким температурным коэффициентом линейного расширения (TKJIP), химической стойкостью к агрессивным средам, устойчивостью на воздухе при высоких температурах. Такое сочетание свойств карбидокрем- ниевых керамик обеспечивает им заметное улучшение удельных механических характеристик. Дальнейшее улучшение свойств SiC-керамик идет по пути их армирования, например, нитевидными кристаллами, волокнами и алмазными частицами (табл. 9.1). Низкие технологические свойства SiC-керамик (плохая прессуе- мость, спекание при температуре свыше 2000 °С) требуют применения технологий, в которых предусматривается активация поверхности порошка термомеханической обработкой или объемная активация взрывной обработкой, введение в шихту активирующих процесс спекания добавок (2...8 мае. %), в том числе активных наноструктурных порошков (до 2 мае. %). Технологические свойства повышаются, если карбидную керамику использовать как компонент композиционного материала (например, композит SiC—Si3N4).

Таблица 9.1 Свойства карбидных керамик и алмаза

|

Карбидная керамика используется в качестве материала матриц алмазосодержащих композиционных материалов инструментального назначения. Тугоплавкие композиционные материалы и изделия из них получают за счет химических реакций в объеме заготовки. Заготовки изготавливают из смеси порошков, которые формуются в изделие требуемой формы на ранних стадиях технологического процесса. Затем осуществляют химические реакции и получают конечное изделие с последующим преобразованием состава и структуры материала. Высокая твердость и износостойкость полученных материалов крайне затрудняют механическую обработку новых изделий. Она осуществляется алмазным инструментом или шлифованием. Наиболее перспективно шлифование торцом шлифовального круга, так как этот вид шлифования обеспечивает менее жесткие температурные условия обработки.

Композиционные материалы алмаз — карбид кремния (рис. 9.6) получают за счет химической реакции между кремнием и углеродом непосредственно в объеме заготовки. Процесс создания

Рис. 9.6. Структура композита алмаз — карбид кремния

Рис. 9.6. Структура композита алмаз — карбид кремния

|

материала ведут при атмосферном давлении, что обеспечивает получение изделий сложной формы и больших размеров с уникальными физико-механическими свойствами.

Сочетание высокой упругости, теплопроводности, твердости и износостойкости в композитах позволило эффективно применять их в качестве инструментальных и конструкционных машиностроительных материалов.

jllflll Керамико-полимерные материалы

Развитие микроэлектроники и электротехники связано с решением проблемы отвода тепла от радиоэлектронной аппаратуры повышенной мощности и уменьшения потерь в нагревательных элементах электротехники. Проблема решается путем разработки и создания керамико-полимерных материалов с повышенными теплофизическими характеристиками, химической и радиационной стойкостью, достаточной удельной прочностью, низкой плотностью. Основными компонентами композиции являются керамические порошки оксидных, нитридных и карбидных соединений и полимерная связка. Наполнителем композиции могут служить также металлические порошки. Наибольший эффект получен при применении порошков нитрида алюминия, обработанных по специальной технологии, позволяющей получить оптимальное строение и размер частиц керамики (49...60 мкм) с минимальным объемным содержанием полимерной связки (до 20 %). В качестве полимерной связки нашел применение мономолекулярный силаксановый каучук, технология полимеризации которого относится к экологически чистым производствам. Полимеризация связующего компонента осуществляется при комнатной температуре в течение 30 мин.

Для повышения прочности керамико-полимерных композиционных материалов осуществляют модифицирование структуры полимера за счет введения нанодисперсных керамических час- тиц(2...3 мае. %) либо путем упрочнения полимерной матрицы стеклотканью или стекловолокнами. Теплофизические характеристики керамико-полимерного материала повышают за счет введения специальных наполнителей (керамических и металлических порошков, порошков искусственного алмаза или графита), которые изменяют химический состав и повышают физико-механические свойства материала.

Технология получения композиционного материала состоит из двух стадий: смешивания полимерной смолы, катализаторов, наполнителей, модификаторов и формования давлением с введением армирующих материалов. Смешивание осуществляют в специальных смесителях или непосредственно в процессе напыления смолы на упрочняющие волокна с использованием газовых аппаратов для напыления пластмассовых порошков. Формование пастообразной смеси (гелей) осуществляют в специальных матрицах, аналогично получению пластмасс.

Из керамико-полимерных композиционных материалов получают эластичные теплоотводящие диэлектрики и, добавляя в них углеродные волокна, изготавливают гибкие нагреватели, в которых эти волокна служат нагревательным элементом. Технические характеристики гибких нагревателей представлены в табл. 9.2.

Таблица 9.2 Свойства теплоотводящих диэлектриков и гибких нагревателей

|

Гибкие нагреватели применяются в нагреваемых плитах прессов, а также для обогрева штампов, труб, емкостей, топливных насосов дизельных двигателей и др. Они представляют собой разборную или неразборную конструкцию, состоящую из углеродной тканой ленты с металлизированными контактами и ке- рамико-полимерной эластичной теплопроводящей изоляции.

Щ Наноструктурные материалы

Наноструктурные материалы — перспективные новые материалы с нанофазными структурными составляющими, размер частиц, кристаллитов или фаз которых не превышает 100 нм хотя бы в одном измерении, что позволяет сформировать в материале комплекс уникальных физико-механических характеристик. Соизмеримость геометрического размера наночастиц с характерными размерами физических величин (длиной свободного пробега электрона или фотона, размером электрического или магнитного домена, протяженностью дефектов кристаллической решетки типа дислокации) вызывает разнообразные размерные эффекты, а увеличенная поверхностная энергия и экстремальные условия образования частиц приводят к метастабиль- ному состоянию материалов. Это проявляется в существенном повышении прочностных характеристик наноструктурных материалов при сохранении ими высокой пластичности и низкого порога хладноломкости, полупроводниковом характере проводимости, супермагнетизме, увеличении температуры перехода в сверхпроводящее состояние, снижении температур фазовых превращений, изменении оптических характеристик и т.п.

Ресурсо-, энергосберегающие и высокоэкологичные порошковые технологии наиболее перспективны в производстве наномате- риалов. Исходным сырьем при этом являются ультрадисперсные порошки (с размером частиц не более 100 нм), а также более крупные порошки, полученные в условиях интенсивного измельчения. Операции порошковой технологии — прессование, спекание, горячее прессование и т.п. — обеспечивают получение образца (изделия) заданных формы и размеров с соответствующей структурой и свойствами. Совокупность этих операций часто называют консолидацией (термин М.Ю. Балынина). Применительно к наноматериалам консолидация должна обеспечить практически полное уплотнение с сохранением наноструктуры материала (размер зерен не более 100 нм).

Наноматериалы подразделяют на консолидированные нано- материалы, нанополупроводники, нанополимеры, нанобиома- териалы, фуллерены и тубулярные наноструктуры, нанопори- стые материалы, катализаторы. Это разделение условно, так как существуют гибридные металлополимерные или биополимерные нанокомпозиты, нанотрубчатые материалы.

К консолидированным наноматериалам относят компакты, пленки и покрытия из металлов, сплавов и соединений, получаемые традиционными методами порошковой технологии, интенсивной пластической деформацией, контролируемой кристаллизацией Из аморфного состояния и разнообразными приемами нанесения пленок и покрытий. Однако получение консолидированных наноматериалов может осуществляться и принципиально новым методом с помощью «квантовых загонов», формирующих квантовые точки самосборкой атомов в сканирующем туннельном микроскопе (рис. 9.7). Фигура (пирамида) образуется в течение нескольких секунд, как только число атомов германия превысит некоторое критическое значение и начнется их взаимодействие со спонтанным формированием пирамид (длина основания 10 нм, высота 1,5 нм).

Рис. 9.7. Квантовая точка, образованная самосборкой атомов германия на поверхности кремния

Рис. 9.7. Квантовая точка, образованная самосборкой атомов германия на поверхности кремния

|

Нанозерна (нанокристаллиты) таких материалов находятся не в виде отдельных образований, а в консолидированном состоянии. Прочность межзеренных прослоек в консолидированных наноматериалах достаточно высока.

Нанополупроводники, нанополимеры и нанобиоматериалы могут быть как в изолированном, так и частично в консолидированном состоянии, образуя также гибридные (смешанные) материалы.

Фуллерены (углеродные нанотрубки, получаемые в продуктах электродугового испарения графита) и тубулярные наноструктуры представляют собой новую аллотропную форму углерода — кластеры С60 и С70. Нанопористые материалы характеризуются размером пор менее 100 нм.

2018-01-08

2018-01-08 620

620