Рис. 11.2. Конструкция доменной печи: а — схема доменной печи; <5 — воздухонагреватель Рис. 11.2. Конструкция доменной печи: а — схема доменной печи; <5 — воздухонагреватель |

фурм 12, по которым из фурменного пояса 13 в доменную печь под давлением 300 кПа подается нагретый до 900...1200 °С воздух, зачастую обогащенный кислородом. В нижней части горна находятся шлаковая 9 и чугунная 11 летки, через которые с интервалом 2...3 ч выпускается жидкий шлак и чугун, скапливающиеся на лещади 10.

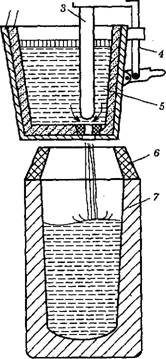

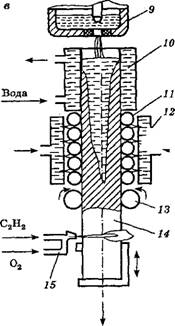

Каждая доменная печь работает в паре с тремя воздухонагревателями (рис. 11.2, б). Очищенные печные газы, содержащие около 30 % оксида углерода, смешиваются с воздухом и, сгорая в камере 14, футерованной огнеупорным кирпичом 15, при температуре около 1300 °С проходят через насадку 16, выложенную из кирпича, отдавая ей свою теплоту, после чего через боров 17 удаляются в атмосферу.

Пока два из трех нагревателей работают в режиме разогрева насадки, в третьем осуществляется нагрев воздуха, подаваемого в доменную печь. Направление перемещения воздуха в это время обратное указанному стрелками. После снижения температуры нагрева воздуха ниже установленного предела (обычно 900 °С) происходит автоматическое переключение работы воздухонагревателя с режима охлаждения насадки в режим ее разогрева.

Физико-химические процессы, протекающие в доменной печи, отличаются сложностью. В ней одновременно происходит горение топлива, разложение карбонатов, удаление влаги, восстановление оксидов, образование шлака, науглероживание железа и т.д.

Общее представление о распределении температуры по высоте печи и химических процессах, протекающих на различных уровнях, можно получить из схемы, представленной на рис. 11.3. В верхней части горна происходит горение кокса и разложение воды влажного воздуха, в результате чего образуется восстановительная атмосфера, состоящая из СО и Н2. Способностью восстанавливать металл из оксидов обладает и Ств — твердый углерод кокса или сажистый углерод, образующийся из СО в результате обратимого характера реакции С02 + С = 2СО.

В верхней части шахты происходит разложение карбонатов (известняка), и если в качестве металлосодержащего компонента используется руда, а не агломерат, идет процесс неполного восстановления железа (до FeO) и марганца (до МпО). Окончательное восстановление железа, марганца и кремния осуществляется на уровне заплечиков и в верхней части горна в основном за счет реакций с углеродом. Здесь же образуется и шлак, состоящий из оксидов кальция, кремния, алюминия и в некоторой степени железа и марганца. Науглероживается железо за счет контакта с коксом и путем растворения свободного углерода, полученного в ходе реакций разложения СО.

Так как кокс является наиболее дорогой и дефицитной составляющей шихты, разработан ряд мер по снижению его рас-

а б  Рис. 11.3. Реакции доменного процесса: а — реакции процессов, протекающих в доменной печи; б — схема распределения температур по высоте печи Рис. 11.3. Реакции доменного процесса: а — реакции процессов, протекающих в доменной печи; б — схема распределения температур по высоте печи |

хода. В основном эти меры предполагают использование более дешевого топлива (газа, мазута), повышение температуры вдуваемого воздуха и обогащение его кислородом. Следует отметить, что выплавка высококремнистых и высокомарганцовистых чугунов и ферросплавов требует интенсивного ведения доменного процесса, что, в свою очередь, приводит к повышенному расходу кокса.

Продуктами доменного производства являются: □ передельные чугуны, содержащие 3,6...4,5 % углерода и 0,5...1,3 % кремния;

□ литейные чугуны, отличающиеся более высоким содержанием кремния (0,8...3,6 %);

□ ферромарганец (75...85 % марганца);

□ ферросилиций (19...92 % кремния).

Кроме того, ценными побочными продуктами являются доменные шлаки и газ.

Одним из главных показателей работы доменных печей принято считать коэффициент использования полезного объема. Он получается делением полезного объема доменной печи (м3) на суточный выпуск чугуна (т) и для передовых предприятий составляет 0,5...0,6.

11.1.3. Внедоменное получение железа

Широкое распространение доменного способа производства чугуна связано с его высокой производительностью, сравнительной простотой и доступностью. Тем не менее он обладает существенными недостатками, главными из которых являются большой расход дорогого кокса и высокое содержание в чугуне вредных примесей (серы и фосфора), которые затрудняют производство высококачественных сталей из доменного передельного чугуна. Наличие этих недостатков породило множество проектов по прямому восстановлению железа из руд. Например, способ Хеганеса предусматривает нагрев до 1220 °С обогащенной руды с карбюризатором и известняком в специальных керамических тиглях И выдержку в течение 20 ч. Способ Охи- лата и Ламина предполагает выдержку руды в ретортах при 1100 °С в течение 20 ч в газовой восстановительной атмосфере, получаемой конверсией природного газа. В соответствии с Н-про- цессом восстановление железа водородом идет в кипящем слое при температуре 500 °С. Однако все эти методы являются полукустарными и скорее могут быть использованы для производства железных порошков, чем рассматриваться в качестве конкурентов доменному процессу.

Наиболее перспективным методом прямого восстановления железа из руд может рассматриваться процесс, схема которого приведена на рис. 11.4. По аналогии с доменным процессом, в начале происходит измельчение руды 1, ее обогащение 2 и окускование методом окатывания 3. Сырые окатыши подаются в трубчатую печь 4 с восстановительной атмосферой, полученной

|

конверсией природного газа. В результате восстановления и спекания руды получают металлизованные окатыши, содержащие свыше 95 % железа. Они являются высококачественным сырьем для производства стали в электропечах 5, из которой на установках непрерывной разливки стали 6 получают слитки.

Рассмотренный технологический процесс по производительности может составить конкуренцию доменному, но выгодно отличается от него низким содержанием в стали вредных примесей (серы и фосфора).

ЩЩЩ Производство стали

Сталь — это сплав железа с углеродом, содержание которого не превышает 2,14 %. Кроме того, в ней содержатся постоянные примеси (Мп, Si, S, Р) и в ряде случаев легирующие элементы (Ni, Cr, V, Мо, W и др.). Сырьем для производства стали является передельный чугун, выплавляемый в доменных печах, лом и ферросплавы (см. рис. 11.1). Если сравнить содержание основных примесей в чугуне и стали, можно сделать вывод, что сталь отличается от чугуна только их количеством: в чугуне содержание углерода, кремния, марганца, серы и фосфора выше, чем в стали. Поэтому основная задача передела чугуна в сталь состоит в удалении части этих примесей с помощью окислительных процессов. Механизм этого окисления не зависит от типа сталеплавильной печи. Наиболее часто для этой цели используют мартеновский, кислородно-конвертерный и электродуговой способы.

11.2.1. Печи для плавки стали

Схемы наиболее распространенных печей, применяемых для производства стали, приведены на рис» 11.5.

Мартеновская печь (рис. 11.5, а) была изобретена в середине XIX в. и с тех пор ее конструкция не претерпела принципиальных изменений. Она отапливается газом или мазутом. Кладка 1 выполняется из динасового (кислый процесс) или магнезитового (основной процесс) кирпича, а рабочая поверхность 2 набивается из крошки соответствующего кирпичу состава. Сверху ванна закрывается сводом 3. Загрузка шихтовых материалов и материалов, добавляемых по ходу плавки, осуществляется через окна 4 с помощью мульд и загрузочной машины. Шихта выравнивается на подине; после ее расплавления образуется слой металла 5, а сверху — слой шлака 6. Мазут подается через форсунку 7 и сгорает в струе нагретого до 1100...1200 °С в регенераторе 8 воздуха. Температура факела достигает 1800 °С. Отходящие из печи газы используются для нагрева насадки второго регенератора из шамотного кирпича. Клапан 9 позволяет периодически менять направление газового потока в печи и поочередно нагревать левый и правый регенераторы. В случае, когда в качестве топлива используется газ, печь оборудуется двумя дополнительными регенераторами для подогрева газа.

В качестве металлозавалки можно использовать лом и передельный чугун (чугунно-рудный процесс). Во всех случаях в состав шихты вводят руду и известняк. Руда облегчает процесс выгорания примесей, а известняк — их связывание и перевод в шлак.

|

Современные мартеновские печи имеют емкость свыше 500 т при глубине ванны более 1 м. При загрузке печи руду и известняк укладывают на подину, а сверху размещают крупные куски лома и чушку. При применении жидкого чугуна его заливают сверху твердой завалки через окно 4 с помощью вставляемого стального желоба, футерованного изнутри огнеупором.

Процесс плавки длится 8...10 ч, после чего сталь выпускается через боковую летку в разливочные ковши. На время плавки летка забивается огнеупорной массой, которая разрушается перед выдачей стали.

Мартеновские печи позволяют получать большие объемы стали одинакового состава, но они малопроизводительны и в них нельзя получать высоколегированные стали в связи с большим угаром и трудностью растворения ферросплавов. Последнее связано с невысоким перегревом расплава стали.

Кислородно-конвертерный способ выплавки стали 11.5, б) считается более прогрессивным, так как он обеспечивает высокий перегрев расплава, а продолжительность цикла не превышает 1 ч. Конвертеры имеют грушевидную форму и футеруются изнутри магнезитовым кирпичом 10. В современных конвертерах за один цикл выплавляется свыше 350 т стали.

Шихта для этого способа состоит из стального и чугунного лома (до 20 %), известняка (до 10 %) и жидкого передельного чугуна. Шихта загружается через горловину 13, для чего конвертер поворачивается вокруг опорных цапф 15. При загрузке конвертера твердую составляющую шихты (лом, известняк и руду) загружают на дно, после чего заливают жидкий передельный чугун и поворачивают конвертер в вертикальное положение. Через горловину вводят водоохлаждаемую медную фурму 14 и начинают подачу кислорода. Давление кислорода меняется по ходу плавки в пределах 0,9...1,5 МПа, а расстояние от фурмы до поверхности расплава 16 составляет 0,6...1,4 м в зависимости от характера образующегося шлака и скорости выгорания примесей. Сталь выливается через отверстие 12 съемной насадки Л.

Благодаря высокой температуре стали в конце процесса выплавки после раскисления можно вводить ферросплавы, что позволяет получать легированные стали.

Конвертерное производство характеризуется высокой производительностью, не требует топлива, так как разогрев идет за счет экзотермических реакций горения кремния, марганца и углерода и позволяет перерабатывать лом и получать легированные стали. Но оно привязано к доменному цеху, не обеспечивает стабильного состава стали от плавки к плавке и отличается от других способов выплавки стали высокими потерями метала на угар.

Электродуговые печи (рис. 11.5, в) обеспечивают низкий угар легирующих элементов и высокий перегрев расплава, необходимый для растворения ферросплавов. Поэтому они нашли широкое применение для выплавки сталей специального назначения (инструментальных, нержавеющих, жаропрочных и т.д.).

Электродуговая печь состоит из подины, выложенной огнеупорным кирпичом 17 и футерованной внутри огнеупорной массой 18. Сверху располагается свод печи 20 с отверстиями для ввода графитовых электродов 21. Это печи с так называемой зависимой дугой, т.е. дуга 22 горит не между электродами, а между электродами и металлом. В зоне горения дуги температура достигает 7000 °С, что обеспечивает проплавление шихты под электродами в виде колодцев, в которые скатываются остатки твердой шихты из удаленных от электродов зон. Шихта 24 может быть твердой или смешанной (скрап и жидкий чугун). Для загрузки шихты удаляют свод или выкатывают подину. Необходимые по ходу плавки добавки вводят через окно 23, а готовую сталь сливают по футерованному желобу 19, для чего вся печь наклоняется в сторону металлической летки.

Емкость электродуговых печей достигает 400 т. В них получается качественный, хорошо раскисленный металл с низким содержанием вредных примесей и неметаллических включений. Переход на электроплавку сдерживается лишь высокой стоимостью электроэнергии и сложностью системы питания печи электричеством.

На машиностроительных заводах широкое применение для выплавки стали находят канальные и тигельные индукционные печи. Схема тигельной печи показана на рис. 11.5, г. Как правило, печь футеруют кварцевым песком с добавкой борной кислоты в качестве связующего 25. От водоохлаждаемого индуктора 28 футеровка отделена слоем асбеста 26. Разогрев и плавление ши^- ты 27 осуществляются за счет токов Фуко, возникающих в ней при подаче на индуктор тока высокой частоты от лампового или машинного генератора. Образующийся на поверхности расплавленного металла шлак имеет низкую температуру и высокую вязкость, что затрудняет проведение металлургических операций. Поэтому печи такого типа применяются для расплавления твердой шихты, а не для переработки чугуна в сталь.

11.2.2. Физико-химические процессы передела чугуна в сталь

Независимо от типа печи характер процессов, сопутствующих переделу чугуна в сталь, остается неизменным. В первом приближении можно выделить два периода плавки. Первый период называют окислительным. Так как сталь отличается по химическому составу от чугуна только уровнем содержания примесей (С, Si, Мп), то основной задачей первого периода является возможно быстрое выжигание (окисление) этих примесей. Параллельно решаются и другие, второстепенные задачи, такие как снижение содержания растворенных газов, фосфора и неметаллических включений. На рис. 11.6 схематически показаны основные способы ведения первого периода плавки и сопутствующие ему реакции.

Как видно из схемы, окисление примесей можно вести за счет естественной диффузии кислорода через слой шлака, образующегося к концу расплавления шихты, за счет добавки руды в шлак и путем вдувания кислорода непосредственно в чугун под слой шлака. Примеси чугуна (С, Si и Мп) окисляются за счет реакции с FeO, образующимся в результате окисления шихты при плавке или вводимым в шихту в виде руды. После расплавления шихты и образования шлака FeO распределяется в Некоторой пропорции между шлаком и металлом. Находящийся в шлаке FeO доокисляется на границе шлак — печные газы до Fe203, который растворяется в шлаке, и на границе шлак — металл снова восстанавливается до FeO. При этом шесть молекул FeO, вступившие в реакцию в начале цикла, дают восемь молекул в его конце. В результате многократного повторения циклов шлак пересыщается FeO и происходит переход FeO из шлака в расплав чугуна, где он взаимодействует с кремнием, углеродом и марганцем (соответствующие реакции приведены на схеме). Оксиды Кремния, марганца, железа и кальция, сплавляясь вместе, переходят в шлак. Оксид углерода в виде пузырьков поднимается на поверхность ванны, облегчая всплывание продуктов

Чугун С = 3,5% Si =2,5% Mn = 1,0 %

C+FeO = Fe+CO Si+2FeO = Si02+2Fe Mn+FeO =MnO+Fe _ _ _ 2MnO+SiOz= ]ЩпО)28Ю2 2Ca0+Si02= l(Ca0)2SiO2

| P205+3Fe0 о (FeO)3P2Os (Fe0)3P205+4Ca0 (CaO)4P2Os+3FeO Основная футеровка |

Шлак

| Диффузия кислорода через шлак |

| Введение руды в шлак |

| Вдувание кислорода в расплав |

| Рис. 11.6. Физико-химические процессы производства стали |

I (окислительный) период плавки

|02

6Fe0+02 = 2Fe304+/ \2Fe,0.+2Fe = 8FeO/

II (восстановительный) период плавки

| FeO+C = Fe+CO 2FeO+Si = Si02+2Fe 2FeO+Mn = Mn02+2Fe |

| Шлак! FeS+CaO <-» CaS+FeOj Основная футеровка |

| Осадочное раскисление |

Si + Мп + С

Диффузионное 2CaO+SiOz= ^Vo^slo;"' раскисление „ 2 i'

| Сталь С = 0,35% Si = 0,25% Мп = 0,5 % |

y 2Mn0+Si02=!(Mn0)2Si02i

окисления и попутно удаляя растворенные в металле газы.

Окисление примесей за счет естественной диффузии кислорода через слой шлака протекает медленно, что удлиняет процесс плавки и снижает производительность печей. Стремясь ускорить насыщение шлака FeO, в него добавляют руду, что существенно ускоряет процесс окисления примесей. В этом случае скорость окисления определяется скоростью диффузионного перехода FeO из шлака в металл. Для еще большего ускорения передела чугуна в сталь кислород вдувают непосредственно в расплав чугуна, в результате чего FeO, необходимый для окисления примесей чугуна, образуется в самом расплаве.

Футеровка печи, в которой выплавляют сталь, может быть кислой и основной. В последнем случае в шлаке содержится болыпоё количество СаО и FeO одновременно, что создает условия для удаления фосфора (соответствующие реакции приведены на схеме).

К концу первого периода расплав по химическому составу является сталью, но содержит избыток FeO, что снижает свойства стали. В связи с этим проводят второй (восстановительный) период плавки. Проводить его можно двумя способами: диффузионным и осадочным раскислением.

Возможны два способа диффузионного раскисления. По первому способу при переходе ко второму периоду удаляют образовавшийся шлак и наводят новый из извести, песка и плавикового шпата. По второму способу шлак не снимают, а прямо в него забрасывают раскислители: ферросилиций, ферромарганец и электродный бой (кокс). В шлаке идут реакции восстановления железа из FeO, что приводит к нарушению равновесия в распределении этой примеси между шлаком и металлом и обусловливает ее диффузионный переход из металла в шлак. Процесс диффузионного раскисления протекает медленно, но обеспечивает высокое качество стали, так как продукты реакций раскисления, протекающих в шлаке, растворяются в нем.

Осадочное раскисление требует удаления окисленного шлака и введения в расплав раскислителей. Процесс раскисления протекает быстро, но продукты реакций раскисления (МпО и SiOa) частично остаются в металле.

Если плавка ведется в печи с основной футеровкой, то во втором периоде создаются условия для снижения содержания серы. Реакция между FeS и СаО обратима, и для ее завершения необходимо удалить из расплава один из продуктов реакции (FeO), что и наблюдается во втором периоде. Окончательное раскисление металла после доводки по химическому составу осуществляется добавкой алюминия и, в отдельных случаях, редкоземельных элементов.

Следует отметить, что одним из раскислитеЛей стали является углерод, реакция которого с FeO обеспечивает «кипение» ванны, т.е. выделение пузырьков СО. Разливку стали могут осуществлять на различных стадиях завершенности раскисления. Если процесс «кипения» закончился, то получают слитки спокойной стали. В противном случае сталь может быть полуспокойной и кипящей.

Плавка в печах с кислой футеровкой обычно применяется в литейных цехах при производстве стальных отливок. Кислый шлак содержит до 60 % Si02, который способен в больших количествах растворять оксид железа, образуя (Fe0)2Si02. Для высвобождения FeO и создания его избытка в шлаке в ходе первого (окислительного) периода плавки в печь небольшими порциями забрасывают известняк или руду. Во втором периоде для раскисления металла снимают окислительный шлак и наводят новый из смеси песка и измельченного шамота. Оксид железа переходит из стали в шлак, в результате чего происходит самораскисление металла. Таким образом, плавка в печи с кислой футеровкой позволяет экономить раскислители и обеспечивает более низкое содержание неметаллических включений в стали. Однако следует иметь в виду, что в печи с кислой футеровкой затруднено удаление серы и фосфора, так как в ней невозможно создать высокоосновный шлак. Поэтому к содержанию этих примесей в исходной шихте предъявляют повышенные требования.

11.2.3. Разливка стали и получение слитка

После завершения плавки жидкую сталь выливают в ковши и подают на разливку в изложницы или на установки непрерывной разливки стали (УНРС). Схемы разливки приведены на рис. 11.7.

Для разливки чаще всего используют стопорные ковши, сварной массивный кожух 1 которых выкладывается огнеупорным шамотным кирпичом 2. Специальный стопор 3, представляющий собой штангу с нанизанными на нее цилиндрами из

| — в изложницу сверху; б |

| а |

| 1 с |

|

| Вода |

Рис. 11.7. Схемы разливки стали: — в изложницу сифоном; в — на установке непрерывной разливки стали

шамота, закрывает отверстие в днище ковша. С помощью рычажной системы 4 стопор можно поднимать вверх, открывая отверстие и давая возможность жидкой стали 5 заполнять литую чугунную изложницу 7. Насадка 6 из теплоизоляционного материала позволяет замедлить охлаждение верхней части слитка, что обеспечивает благоприятные условия питания слитка в процессе его затвердевания и увеличивает его плотность. Глуходон- ные изложницы применяются, как правило, для крупных слитков массой 10...100 т.

Меньшие по массе слитки получают, используя сифонную схему заполнения изложниц. В этом случае сталь из стопорного ковша поступает в выполненную из керамики литниковую систему 8, обеспечивающую спокойное заполнение изложницы сталью и способствующую задержанию шлака на пути к изложнице. Сифонный метод разливки позволяет одновременно через один стояк заливать несколько изложниц.

В ходе затвердевания слитка в его верхней части образуется усадочная раковина, размер которой меньше, если изложница заливается сверху. Тем не менее сифонная разливка предпочтительнее, так как в этом случае поверхность слитка чище, а в металле реже встречаются неметаллические шлаковые включения.

Наиболее прогрессивной считается разливка стали на УНРС. В этом случае сталь из стопорного ковша через промежуточное разливочное устройство 9, обеспечивающее равномерность подачи расплава, поступает в водоохлаждаемый кристаллизатор 10. Проходя через него, сталь частично затвердевает, образуя корку на поверхности, которая граничит со стенками кристаллизатора, и опускается в зону вторичного охлаждения, где опорные ролики 11, повторяющие конфигурацию слитка, опрыскиваются водой из системы орошения 12. Ниже опорных располагаются тянущие ролики 13, обеспечивающие равномерность удаления из кристаллизатора слитка 14. Ацетиленокислородные резаки 15 позволяют разрезать непрерывно подаваемый слиток на мерные части, которые поступают на прокатку.

Слитки, получаемые на УНРС, не имеют усадочных раковин, более однородны по химическому составу, однако на их поверхности часто образуются трещины, связанные с перепадом температур по сечению и большими усилиями вытяжки слитка из кристаллизатора.

Слитки, получаемые в изложницах, отличаются неравномерностью структуры и состава по сечению. Строение слитка спокойной стали, разрезанного вдоль вертикальной оси, показано на рис. 11.8.

Поверхностный слой мелких произвольно ориентированных кристаллов 1 образуется в момент контакта расплавленного металла с холодной стенкой изложницы. Из большого количества мелких кристаллов возможности для роста сохраняют только те, продольные оси которых совпадают с направлением теплоотвода, т.е. направлены перпендикулярно стенкам изложниц. Так зарождается и развивается в ходе кристаллизации слой столбчатых кристаллов 2. По мере их роста в расплаве перед фронтом кристаллизации скапливаются примеси, снижающие равновесную температуру кристаллизации, и в момент, когда эта температура становится значительно ниже реально существующей, в расплаве зарождаются кристаллы, не связанные с зоной столбчатых кристаллов. Они свободно растут во всех направлениях, образуя зону равноосных кристаллов 3.

Изменяя скорость охлаждения и вводя специальные добавки — модификаторы, можно в широких пределах менять соотношение между протяженностью зон.

Так как плотность стали в твердом состоянии выше, чем в жидком, по мере продвижения фронта кристаллизации к центру слитка уровень расплава медленно понижается, образуя усадочную раковину 4, которая удаляется вместе с прибыльной частью перед прокаткой слитка.

11.2.4. Рафинирование стали

Рис. 11.8. Строение слитка Рис. 11.8. Строение слитка |

Присутствующие в стали неметаллические включения (оксиды, нитриды, сульфиды) и газы (водород и азот) резко снижают ее прочностные и эксплуатационные характеристики. Б связи с этим разработано большое количество способов очистки стали, которые можно разделить на две группы. К первой группе относятся

методы, которые предусматривают рафинирующую обработку стали после ее выпуска из печи перед разливкой. Это обработка расплавленной стали синтетическими шлаками и многочисленные способы обработки вакуумом. Ко второй группе относятся методы, предполагающие повторный переплав стали после ее затвердевания в изложницах. Широко применяются электрошлаковый, вакуумно-дуговой, электронно-лучевой, плазменно- дуговой переплавы и их сочетания.

На рис. 11.9 схематически представлены наиболее часто встречающиеся способы рафинирования стали.

Для обработки синтетическим шлаком (рис. 11.9, а) смесь, состоящая из 45 % СаО, 40 % А1203, 10 % MgO и 5 % CaF2и содержащая менее 3 % Si02и 0,5 % FeO, расплавляется в отдельной электродуговой печи и в виде жидкого шлака 3 заливается в ковш 2 для обработки. Сталь из стопорного ковша 1 пропускается через слой шлака. Тонкие струи или отдельные капли, проходя через шлак, очищаются от сульфидов и растворенных газов. При этом содержание серы снижается на 50...70 %, а число неметаллических включений — в 1,5 раза, в результате чего резко возрастают прочностные характеристики стали, особенно ударная вязкость.

Суть данного способа очистки заключается в том, что любая примесь всегда в некоторой пропорции распределяется между шлаком и металлом. Чистый синтетический шлак быстро растворяет примеси, а дробление струи увеличивает поверхность контакта, облегчая переход примесей и включений из металла в шлак,

Вакуумную дегазацию (рис. 11.9, б) целесообразно сочетать с раскислением. Образующиеся при этом пузырьки СО и Н2, всплывая на поверхность, захватывают неметаллические включения и переводят их в шлак. Простейший способ вакуумирова- ния заключается в выдержке ковша 4 с расплавом в течение 12...15 мин под давлением 0,05...0,1 МПа в автоклаве 5, герметически закрытом крышкой 6.

Электрошлаковый переплав (рис. 11.9, в) считается наиболее эффективным методом рафинирования, так как после него содержание серы снижается до 0,005 %, а количество оксидов и сульфидов уменьшается вдвое. Для начала процесса на медный поддон 7 устанавливают расходуемый электрод 9 и водоохлаж- даемую изложницу 8. В зазор между ними засыпается флюс, содер-

Рис. 11.9. Способы рафинирования стали: обработка синтетическим шлаком; б — вакуумная дегазация; в — электрошлаковый переплав г — вакуумно-дуговой переплав Рис. 11.9. Способы рафинирования стали: обработка синтетическим шлаком; б — вакуумная дегазация; в — электрошлаковый переплав г — вакуумно-дуговой переплав |

| 45 % СаО 40 % А1203 10 % MgO 5 % CaF„ |

|

жащий А1203, СаО и CaF2. При включении тока между поддоном и электродом загорается электрическая дуга, которая расплавляет флюс.

2018-01-08

2018-01-08 1206

1206