Горячетвердеющие смеси не нуждаются в катализаторе, но требуют применения нагреваемой оснастки. Типичным представителем термореактивной смолы является пульвербакелит, который в виде пудры или раствора вводится в состав стержневой смеси в количестве 3...5 %.

Состав формовочных смесей определяется маркой литейного сплава, массой отливки, спрсобом изготовления форм, массовостью производства и другими факторами. Смеси бывают едиными (в массовом производстве), облицовочными и наполнительными (в мелкосерийном производстве крупных отливок). Облицовочной смесью высокого качества обкладывают модель, а все остальное пространство опоки заполняют низкокачественной наполнительной смесью, изготовленной из оборотной смеси и не содержащей в качестве крепителя других связующих, кроме глины. Типичный состав единой смеси для сырых форм: свежий песок — 5... 15 %, каменноугольная пыль — 0,5...1,5 %, глина — 8... 19 %, связующие добавки типа сульфидно-спиртовой барды — 0,5 %, остальное -— бывшая в употреблении оборотная смесь. Естественно, облицовочная смесь содержит больше свежего песка, угольной пыли и специальных добавок.

К стержневым смесям предъявляют более высокие требования, чем к формовочным, так как во время заливки форм и охлаждения металла стержни со всех сторон окружены расплавом и испытывают высокие статические, динамические и термические нагрузки. Стержни разделяют на классы в зависимости от сложности конфигурации, наличия тонких сечений и количества стержневых знаков. Для каждого из классов разработаны типовые смеси, для которых строго оговорены количество свежего песка, наличие оборотной смеси, тип и количество связующего, содержание глины, использование специальных добавок (опилок, солей, асбестовой крошки и др.).

Круговорот смеси в литейном цехе и оборудование, применяемое для подготовки исходных компонентов, представлены на схеме, приведенной на рис. 13.3. После выбивки залитых форм на выбивной решетке 1 оборотная смесь для разрушения комьев пропускается между валками 2 и подается на магнитный сепаратор 3, где из нее извлекают куски металла, попавшие в смесь при выбивке форм. Затем смесь просеивается на полигональных ситах 4 и подается в бункеры 5, установленные над смесителем 6. Наиболее часто для перемешивания компонентов смеси применяются бегуны с вертикальными или горизонтальными (маятникового типа) катками. На схеме показаны бегуны с вертикальными катками. Свежий песок со склада сушится в барабанных сушилах 7, просеивается на ситах 8 и засыпается в бункеры 5, откуда через дозирующее устройство периодически засыпается в смеситель. Глина перемешивается с водой в лопастных смесителях 9 и в виде эмульсии через насос 10 подается по мере надобности в смеситель 6. Готовая формовочная смесь выдерживается в бункерах-отстойниках 11 с целью усреднения влаги, после чего разрыхляется в аэраторах 12 и по транспортерам подается в бункеры 13, установленные над формовочными машинами. Залитые формы подаются на выбивную решетку 1, и круговорот смеси повторяется.

Следует отметить, что для стержневых смесей схема подготовки исходных материалов проще, так как в их состав не входит оборотная смесь. Для их приготовления используют свежий сухой песок и крепители, которые перемешивают в смесителях. Для холоднотвердеющих смесей катализаторы (ортофосфорную кислоту) вводят в смесь непосредственно перед заполнением стержневого ящика, для чего ее дополнительно перемешивают с катализатором в лопастных или шнековых смесителях.

В мелкосерийном производстве крупных отливок широко применяются жидкие самотвердеющие смеси различных составов. В состав наиболее ходовой смеси входит 5 % белого ферро-

| СГЗ3 |

| Рис. 13.3. Круговорот смеси |

| Песок |

| ю |

Склад

хромового шлака, 5 % жидкого стекла, 0,5 % пенообразователя (ДС-РАС, контакт Петрова), 0,1 % стабилизатора пены (асидол, мылонафт), 1,5 % воды и сухой песок. Отвердение смеси происходит благодаря взаимодействию (Ca0)2Si02, входящего в белый шлак, с жидким стеклом (раствор Na20 • mSi02). Поверхностно- активный пенообразователь вводят для образования пузырьков пены, которые снижают коэффициент трения между зернами песка и способствуют его легкому перемещению, т.е. обеспечивают жидкоподвижность смеси, вследствие чего она легко заполняет стержневые ящики и не требует уплотнения.

ИЗИ Изготовление форм вручную

В литейном производстве свыше 20 % отливок получают в формах, изготовленных вручную. Этот метод предусматривает уплотнение формовочной смеси пневматическими трамбовками в опоках, почве (в полу литейного цеха), кессонах — ямах, выложенных кирпичом. При этом могут быть использованы разъемные и неразъемные модели, шаблоны, скелетные модели и образцы деталей.

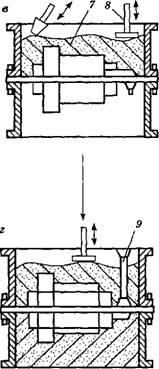

Последовательность операций изготовления формы по двухсторонней разъемной модели методом ручной формовки показана на рис. 13.4. Модельную плиту 2 с моделями низа 3 и верха 4 устанавливают на одну из опок 1, после чего накрывают второй опокой 5. Модель низа припыливают разделительным слоем 6, в качестве которого может использоваться каменноугольная пыль, молотый кварцевый песок, тальк. Иногда ее опрыскивают через пульверизатор керосином или разведенным мазутом. Затем в верхнюю опоку слоями засыпается и утрамбовывается пневматическими или ручными трамбовками 8 формовочная смесь 7. Верхний слой смеси срезают до верхнего уровня опоки и с помощью средств механизации поворачивают всю систему в сборе на 180°. На штырь шлакоуловителя устанавливают стояк с литниковой чашей 9, припыливают модель и заполняют опоку верха, уплотняя формовочную смесь слоями. Затем поднимают полуформу верха, удаляют из опоки низа модель с модельной плитой, а из опоки верха — элементы модели литниковой системы. При необходимости отделывают полуформы, исправляя в них дефекты, и приступают

| д I- | 1 А Ц f | ||

| и С | zH li' ' |

|

| Рис. 13.4. Технология изготовления форм вручную: установка опок; б — нанесение разделительного покрытия; в — набивка полуформы низа; г — набивка полуформы верха; д — удаление модели; е — сборка формы |

к сборке формы. В процессе сборки в полуформу низа устанавливают отдельно изготовленный и высушенный стержень 10, после чего ее закрывают полуформой верха, скрепляют опоки (или форму нагружают грузом) и заливают расплавленным металлом. После затвердевания металла и охлаждения отливки до определенной для каждого сплава температуры форма разрушается, отливка подается на обрубку и очистку, а опоки — на повторный цикл формовки.

Машинная формовка

Машины позволяют механизировать операции уплотнения формовочной смеси, удаления модели из формы, а для опок низа — поворот полуформы. Механизация процесса формовки улучшает качество и равномерность уплотнения смеси, точность размеров отливки, повышает производительность и облегчает условия труда. Машинная формовка предполагает раздельное изготовление полуформ на разных машинах и их сборку на промежуточном конвейере или плацу. Иногда в массовом производстве мелких и средних отливок применяют безопочную формовку. Вернее, формовка осуществляется в опоках, которые удаляются после сборки форм.

По методу уплотнения формовочной смеси различают следующие типы формовочных машин: прессовые, встряхивающие, пескометы, пескодувные, пескострельные, импульсные, вакуумные, специальные и комбинированные (пескодувно-прессовые, гравитационно-прессовые и др.). Выбор типа машины определяется размерами и конфигурацией отливки, серийностью производства и традиционными особенностями сложившегося на заводе технологического процесса. В целом же считается, что прессовый, пескодувный и пескострельный типы машин применяются для мелких отливок, хотя прессование под высоким давлением может быть использовано для средних и даже крупных форм. Встряхивающие машины и импульсная формовка обычно применяются для средних по размеру форм. Крупные формы набивают пескометом.

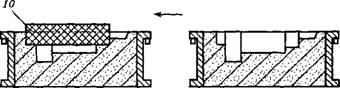

Прессовые машины бывают нескольких разновидностей. Наиболее часто применяют машины с верхним и нижним прессованием, а также прессование эластичной диафрагмой и многоплунжерной головкой (рис. 13.5). Кроме того, на этом рисунке для верхнего и нижнего прессования приведено распределение плотности смеси (р) по высоте опоки Н после уплотнения.

При верхнем прессовании модель 2 с модельной плитой 1 монтируют на рабочем столе и припыливают или обрызгивают, после чего устанавливают опоку 4 и наполнительную рамку 6. В опоку засыпают дозированную порцию формовочной смеси 3 и накатывают прессующую колодку 5, затем в цилиндр 7 подается сжатый воздух. Поршень 8 перемещается вверх, в результате чего прессующая колодка входит в наполнительную рамку и уплотняет смесь.

При нижнем прессовании вместо прессующей колодки 5 используется модельная плита 1, а наполнительная рамка 6 устанавливается ниже опоки, и в процессе уплотнения модель вдавливается в формовочную смесь. Анализ кривых распределения плотности по высоте показывает, что оно более благоприятно при нижнем прессовании. Тем не менее этот способ применяется реже в связи с трудностями его технического выполнения и необходимостью тщательного дозирования засыпаемой в опоку смеси.

Прессование эластичной диафрагмой 10 не улучшает распределения плотности по высоте опок, но обеспечивает ее равномерность независимо от перепада высот контура модели. Сама диафрагма устанавливается в накатываемом на опоку колпаке 9.

Еще большей равномерности плотности по площади опоки можно добиться, применяя прессование многоплунжерной головкой. Прессующие колодки 11 имеют индивидуальный привод от гидравлических цилиндров 12, соединенных с единой системой подачи рабочей жидкости от нагнетающего насоса.

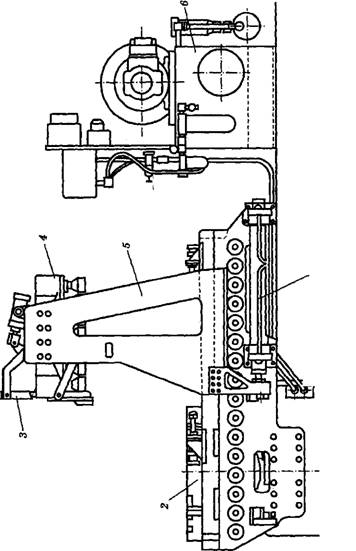

Эскиз формовочной прессовой машины модели 4821 приведен на рис. 13.6, а ее внешний вид на рис. 13.7. Управление машиной осуществляется с пульта 1. Для изготовления полуформы опока устанавливается на рабочем столе 2, где расположена модель, и заполняется формовочной смесью, после чего механизм разравнивания формовочной смеси 3 перераспределяет ее по площади опоки и с помощью цилиндра 7 траверса 5 с многоплунжерной головкой 4 перемещается в положение над опокой. Рабочая жидкость от гидростанции 6 подается в рабочий цилиндр, и опока со смесью поднимается вверх. Плунжеры головки давят на смесь, уплотняя ее.

Рис. 13.5. Уплотнение преосованием: а — верхнее прессование; б — нижнее прессование; в — уплотнение диафрагмой; г — уплотнение многоплунжерной головкой; I — статическое положение подвижных частей перед началом рабочего хода; II — положение

в конце рабочего хода

Рис. 13.5. Уплотнение преосованием: а — верхнее прессование; б — нижнее прессование; в — уплотнение диафрагмой; г — уплотнение многоплунжерной головкой; I — статическое положение подвижных частей перед началом рабочего хода; II — положение

в конце рабочего хода

|

|

Рис. 13.7. Внешний вид машины модели 4821

Рис. 13.7. Внешний вид машины модели 4821

|

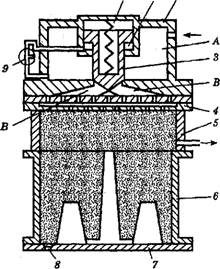

Эскиз многоплунжерной головки приведен на рис. 13.8. В корпусе 4 головки установлены цилиндры с пружинами 2 и 1. По мере сжатия пружины 1 возрастает давление на формовочную смесь, передаваемое через плунжеры 5 и колодки 6, в связи с чем обеспечивается равномерное распределение плотности смеси по площади опоки. Рабочая жидкость в головку подается от гидростанции по трубам через приемное устройство 3.

Прессовый метод очень часто применяют в комбинации с другими способами уплотнения (например, пескодувно-прессовый, гравитационно-прессовый, вибропрессовый и т. д.).

Встряхивающие машины применяются для изготовления средних по размеру отливок, имеющих большой перепад высот относительно плоскости разъема формы. При встряхивании наиболее сильно уплотняются нижние слои смеси, непосредственно прилегающие к модельной плите. По мере удаления от плиты степень уплотнения снижается и верхние слои остаются рыхлыми. Для их уплотнения встряхивание сочетают с последующей

|

Рис. 13.8. Многоплунжерная головка

Рис. 13.8. Многоплунжерная головка

|

подпрессовкой или при встряхивании укладывают на формовочную смесь массивную металлическую плиту. Последний вариант обычно применяется для нижних полуформ.

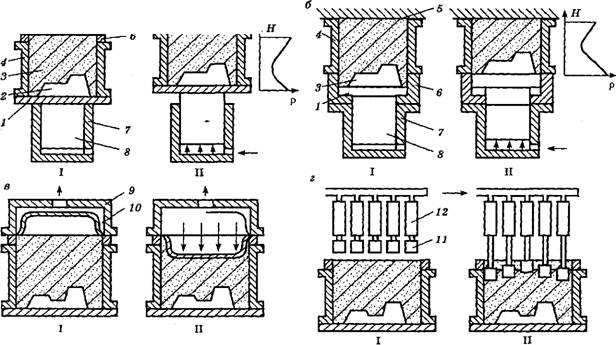

На схеме уплотнения встряхиванием с подпрессовкой (рис. 13.9) модель 1 с модельной плитой размещается на рабочем столе машины. На стол устанавливают опоку 4 с наполнительной рамкой 3 и после опрыскивания керосином засыпают формовочную смесь 2. Для уплотнения смеси через канал 9 в цилиндр встряхивающего механизма подается сжатый воздух, под действием которого поршень 5 поднимается вверх, в результате чего в какой-то момент каналы 6и8 совмещаются, давление в цилиндре падает, и поршень 5 вместе с полуформой опускается вниз.

В момент удара поршня о фланец цилиндра 10 происходит резкая остановка, и верхние слои смеси уплотняют расположенные под ними. После 15...40 ударов осуществляютподпрессовку. Для этого прекращают подачу воздуха через канал 9 и включают его подачу через канал 11. Поршень прессового механизма 7

| \////////////Л |

\////////////Л

|

| •10 •11 |

| УУ//////УУ//М |

У////////////Л

Рис. 13.9. Уплотнение форм встряхиванием: а — начало втягивания; б — верхнее положение механизма встряхивания; в — подпрессовка; г — протяжка модели

Рис. 13.9. Уплотнение форм встряхиванием: а — начало втягивания; б — верхнее положение механизма встряхивания; в — подпрессовка; г — протяжка модели

|

(он же цилиндр встряхивающего) поднимается вверх, в результате чего поворотная или накатываемая плита 12 уплотняет верхние слои формы. После подпрессовки полуформа фиксируется в верхнем положении, а модель уходит вниз, освобождая полуформу для выполнения операции сборки.

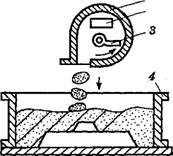

Пескометы применяются преимущественно для набивки крупных опок и стержневых ящиков и по конструктивному выполнению могут быть стационарными, к которым по конвейеру подаются опоки, установленные на модельные плиты, и передвижными, которые сами перемещаются вдоль установленных в ряд опок. В обоих случаях основной частью пескомета является головка 1 (рис. 13.10), которая с помощью шарнирных соединений может перемещаться во всех направлениях. Через окно 2 в головку по транспортеру подается формовочная смесь. Быстро- вращающийся ротор с лопаткой 3 бросает через выходное отверстие смесь, заполняя ею опоку 4. Кинетическая энергия падающей смеси гасится находящейся в опоке смесью, производя ее уплотнение. Степень уплотнения невысокая и в ряде случаев требует доуплотнения пневматической трамбовкой, но она равномерна по высоте опоки.

1 2

Рис. 13.10. Схема пескометной набивки

Рис. 13.10. Схема пескометной набивки

|

Уплотнение на пескодувных машинах редко применяется для изготовления форм, оно характерно для изготовления стержней и будет рассмотрено ниже.

Импульсная формовка появилась сравнительно недавно и считается одним из самых прогрессивных направлений развития литейного производства. Сущность метода заключается в том, что в течение 0,01 с над опокой, заполненной формовочной смесью, создается давление до 1,5 МПа. Динамический удар приводит песок в подвижное состояние, в результате чего степень уплотнения смеси выше, а плотность равномернее распределяется по периметру и высоте оцоки. Давление над смесью можно создавать, используя сжатый воздух, накопленный в ресивере, или воспламеняя смесь воздуха с газом. Схема импульсной формовки, при которой используется энергия сжатого воздуха, приведена на рис. 13.11.

1 Б 2

Рис. 13.11. Схема импульсной формовки

Рис. 13.11. Схема импульсной формовки

|

Воздух из ресивера поступает в полость А, расположенную под кожухом 2 головки машины. Внутри находится клапан 3, с помощью пружины 1 закрывающий отверстие, которое соединяет полости А и В. После установки под головкой заполненной формовочной смесью опоки 6 с наполнительной рамкой 5 головка плотно прижимается рассекателем 4 к наполнительной рамке и поворотом крана 9 воздух подается в полость Б. Клапан 3 поднимается вверх, и воздух из полости А поступает в полость В и далее через рассекатель, выравнивающий давление по площади опоки, — в наполнительную рамку, оказывая динамическое давление на смесь. В модельной плите 7 и в опоках устанавливают венты 8 (пробки с тонкими щелевыми отверстиями, задерживающими смесь, но не препятствующими выходу воздуха). После уплотнения полуформы и удаления наполнительной рамки излишек смеси срезается специальным приспособлением.

Вакуумная формовка (рис. 13.12) также относится к разряду прогрессивных технологических процессов. Изготовление форм основано на формообразовании и придании им необходимой прочности за счет разности давлений с внешней стороны формы и внутри, между частицами цеска. Модель 3 вентами соединяется с вакуумируемой полостью внутри модельной плиты 4, что облегчает ее покрытие пленкой 2, подогреваемой нагревателем 1 до термопластичного состояния. На покрытую пленкой модель 5 устанавливают опоку 7, также оборудованную вакуумируемой камерой, которая связана вентами с внутренней полостью опоки, после чего в нее засыпают просеянный песок 6. Не снимая вакуума, опоку закрывают пленкой 8 и после снятия вакуума в полости модельной плиты извлекают модель. Таким же образом изготовляют полуформу низа, после чего в нее, если это необходимо, устанавливают стержень и собирают форму. Не снимая вакуума, форму заливают расплавленным металлом и подают на выбивку, которая сводится к снятию вакуума, в результате чего отливки вместе с песком выпадают из опок. Остатки пленки механически удаляют с лада опок, и цикл формовки повторяется снова. Песок используется многократно.

Вакуумная формовка выгодно отличается от обычной: отпадает необходимость в связующих материалах и выбивных устройствах; отсутствует износ моделей, так как пленка защищает ее от абразивного воздействия песка; повышается качество отливок, в частности устраняется брак по газовым раковинам; облегчается борьба с запыленностью в литейном цехе, так как ваку- умирование удаляет из песка пылевидную фракцию.

|

| 13.6. |

2018-01-08

2018-01-08 681

681