| С вертикальной камерой прессования |

| Под низким давлением |

| Вертикальные — |

Горизонтальные

| С горячей камерой прессования |

| С холодной камерой прессования |

Рис. 15.1. Классификация специальных способов литья

Литье в постоянные формы

К методам литья в постоянные формы можно отнести кокильное литье, литье под давлением, центробежное, непрерывное литье, литье вакуумным воасыванием, выжиманием, методом жидкой прокатки, намораживанием, электрошлаковое литье. Особенностью данных методов литья является многократное использование форм, как правило, металлических.

Кокильное литье

Кокиль представляет собой металлическую литейную форму из чугуна, стали или, реже, цветных сплавов, в полость которой расплав подается под действием силы тяжести. В отличие от разовой песчано-глинистой формы металлическая используется многократно. При изготовлении полых отливок из черных сплавов используют разовые стержни, для цветных сплавов возможно применение металлических стержней, которые извлекают из отливки после образования прочной корки твердого металла на ее поверхности. Производство отливок в кокилях имеет свои технологические особенности.

Первой из них является окраска рабочей поверхности и литниковых каналов формы специальными красками, которые снижают перепад температур по сечению формы, предохраняют ее от термических ударов, размывающего действия струи заливаемого расплава и, следовательно, увеличивают срок ее службы.

Вторая особенность технологического процесса заключается в том, что для создания идентичных условий затвердевания от- ливой в течение всей смены кокиль перед употреблением подогревают до определенной температуры. При заливке чугуна это уменьшает опасность появления «отбела» (структуры ледебурита) в поверхностных слоях отливки.

Третья особенность — неподатливость и негазопроницаемость формы, что требует увеличить уклоны на поверхностях отливки, перпендикулярных плоскости разъема формы, применять раннюю выбивку отливок и устанавливать венты или изготавливать каналы по разъему формы для удаления воздуха из карманов.

Интенсивный теплообмен между затвердевающей отливкой и формой (четвертая особенность) обеспечивает плотную мелкозернистую структуру в отливках, что во всех случаях желательно для цветных сплавов, но не всегда полезно для черных. Быстрое затвердевание стальных отливок затрудняет удаление газов, скапливающихся перед фронтом кристаллизации, что приводит к их захвату твердой коркой и образованию в ней поверхностной газовой пористости. Быстрое затвердевание чугунных отливок обусловливает «отбел» и аномальные формы графита в поверхностном слое.

Трудоемкость изготовления отливок в кокилях меньше, чем при литье в разовые формы, качество поверхности и точность размеров выше, припуски на обработку меньше, а условия труда лучше. Масса отливок не лимитирована (от 0,5 кг до 15 т). В кокилях можно получить такие массивные отливки, как прокатные валки, шаботы молотов, станины прокатных станов, изложницы и т.д.

Стойкость кокилей зависит от материала самого кокиля, типа заливаемого металла, массы получаемых отливок, толщины покрытия на рабочей поверхности и колеблется от нескольких наливов (при заливке стальных слитков в изложницу) до десятков тысяч (при производстве мелких алюминиевых отливок в стальной кокиль).

По конструкции, которая определяется типом отливки, кокили бывают вытряхными и разъемными (рис. 15.2). Разъемный кокиль состоит из двух частей 1. По плоскости разъема в нем выф- резеровывают литниковые каналы 4 и вентиляционные канавки 2. Стержни 3, как правило, изготавливают из песчано-масляной или песчано-смоляной смеси. На наружной стороне кокилей мо-

Рис. 15.2.Конструкции кокилей: а — разъемного; б — вытряхного Рис. 15.2.Конструкции кокилей: а — разъемного; б — вытряхного |

гут отливаться ребра, увеличивающие теплоотдачу в атмосферу, или изготавливаются полости 5 для жидкостного охлаждения. Литниковая система вытряхных кокилей выполняется внутри центровых стержней или делается дождевой, для чего сверху на кокиль 8 устанавливают заливочную чашу 6, одновременно облегчающую центрирование стержня 7. Поворот кокиля с целью удаления отливки осуществляется механически или вручную. Ось поворота совпадает с осями опорных цапф 9.

Разновидностью кокильного литья является литье в облицованный кокиль, или двухслойную форму. При этом сам кокиль изготавливают из стали или чугуна отливкой в разовую форму. Его рабочая полость, с небольшой степенью точности повторяющая конфигурацию отливки, облицовывается слоем плакированной песчаной смеси, отвердевающей при нагреве. Рабочий процесс изготовления двухслойной формы приведен на рис. 15.3. Раскрытая форма, состоящая из двух полуформ 1, и неподвижные центровые стержни 2 показаны на виде сверху. Форма предназначена для отливки полых цилиндров или втулок. После ввода модели 3 форма закрывается, и в зазоры между стержнями, моделью и полуформами задувается горячетвердеющая смесь. Так как кокиль и стержни предварительно нагревают до 250 °С, смесь отвердевает за несколько минут и после раскрытия формы

Рис. 15.3.Схема литья в облицованный кокиль:а— раскрытая форма; б— ввод модели; в— сборка формы и задув смеси;г— раскрытие формы; д— извлечение модели; е— сборка и заливка формы Рис. 15.3.Схема литья в облицованный кокиль:а— раскрытая форма; б— ввод модели; в— сборка формы и задув смеси;г— раскрытие формы; д— извлечение модели; е— сборка и заливка формы |

и удаления модели на рабочей поверхности формы и стержней остается корочка. Металл, залитый в собранную форму, контактирует с корочкой из песчаной смеси. Меняя толщину корочки в различных местах полости формы, можно управлять скоростями охлаждения различных зон отливки. Долговечность облицованных форм выше, чем окрашенных, и, что особенно важно, при заливке в них чугуна удается избежать «отбела» в углах и тонких сечениях отливок.

Фотография блока отливок гильз двигателя внутреннего сгорания вместе с литниковой системой, полученного в четырех- позиционном облицованном кокиле, приведена на рис. 15.4.

Рис. 15.4. Блок отливок гильз Рис. 15.4. Блок отливок гильз |

Устранить «отбел» за счет самоотжига удается и при литье в кокиль с регулируемым зазором. От обычного такой кокиль отличается тем, что он выполняется секционным и каждая из секций может быть отодвинута от отливки на некоторое рас- стояние^

Если отдаление кокиля от отливки, следствием чего является резкое замедление скорости охлаждения, происходит сразу после образования корочки затвердеваюшего металла на поверхности отливки, то корочка разогревается теплом внутренних слоев. Это приводит к разложению цементита, образовавшегося в поверхностных слоях чугунных отливок.

Литье пол давлением

Разновидности литья под давлением были показаны на рис. 15.1, а схемы машин приведены на рис. 15.5. Из этих схем следует, что давление на расплавленный металл при заполнении им металлической формы 1 может передаваться от поршня или за счет сжатого воздуха. В свою очередь, поршневые машины могут иметь горизонтальную 2 или вертикальную 7 камеру прессования.

Компрессорные машины всегда имеют горячую камеру прессования и их условно можно разделить на машины собственно компрессорные и машины с регулируемым или низким давлением.

| 3 |

7 1  Рис. 15.5. Схемы машин для литья под давлением: а — с горизонтальной камерой прессования; б — с горячей вертикальной камерой; в — с холодной вертикальной камерой; г — компрессорная; д — под низким давлением Рис. 15.5. Схемы машин для литья под давлением: а — с горизонтальной камерой прессования; б — с горячей вертикальной камерой; в — с холодной вертикальной камерой; г — компрессорная; д — под низким давлением |

При работе на машинах с горизонтальной камерой прессования в начале цикла поршень 3 находится в крайнем правом положении и не препятствует заливке расплавленного металла в камеру 2. Металлическая форма 1 делается разъемной, она

|

| 4 |

собирается перед началом прессования. Стержень также металлический. При перемещении поршня влево металл запрессовывается в полость 4. Давление снимается только после завершения затвердевания, после чего стержень извлекают и раскрывают форму.

На машинах с горячей вертикальной камерой прессования в момент, когда прессующий поршень 6 находится в крайнем верхнем положении, камера прессования 7 соединяется с полостью обогреваемого тигля 5, что позволяет расплаву затекать в нее. При движении поршня вниз расплав под давлением через канал и мундштук 8 поступает в форму 1. После затвердевания металла в форме поршень перемещается вверх в исходное положение, а форма разбирается для извлечения отливки.

Компрессорные машины работают на сжатом воздухе (см. рис. 15.5, г и <Э). Расплавленный металл находится в обогреваемом тигле 9, откуда он под постоянным или возрастающим (регулируемым) давлением через металлопровод 10 подается в разъёмную металлическую форму. Низкие величины давления в начале процесса обеспечивают спокойное поступление расплава в пресс- форму, а рост давления в процессе затвердевания исключает образование усадочной пористости в отливках.

Прй заполнении пресс-формы сплав подается за 0,05...0,5 с со скоростью свыше 100 м/с. Только часть газа, находящегося в форме, удаляется из нее, а остальная образует воздушно-металлическую эмульсию, обусловливающую газовую пористость и низкие механические свойства отливок. Для ее ликвидации полости пресс-форм вакуумируют или заполняют кислородом, вытесняя азот воздуха и препятствуя образованию газовых пузырьков.

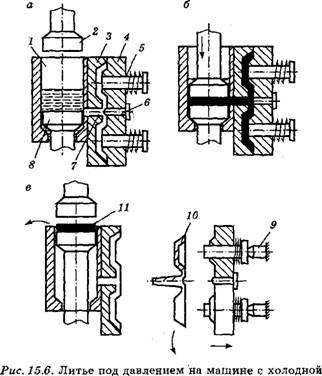

Рабочий цикл машины с холодной вертикальной камерой прессования подробно представлен на рис. 15.6. Металлическая форма (пресс-форма) состоит из подвижной 4 и неподвижной 3 половинок. Она проектируется таким образом, чтобы при усадке отливка фиксировалась на выступах подвижной половинки, в которой установлены выталкиватели 5 и рассекатель 6, воспринимающий удар струи жидкого металла. Через канал 7 рабочая полость пресс-формы соединяется с камерой прессования 1. Когда прессующий поршень 2 находится в верхнем положении, запирающий поршень 8 перекрывает канал 7 и препятствует затеканию расплава в форму. При движении поршня 2 вниз запирающий поршень опускается в гнездо и не препятствует поступлению металла в форму. После затвердевания металла подвижная полуформа отходит вправо, вследствие чего выталкиватели упираются в упоры 9 и снимают отливки 10 с выступающих частей полуформы. В то же время запирающий поршень, отрезав пресс-остаток 11 от литника, поднимает его до верхнего уровня камеры прессования, облегчая удаление с целью утилизации.

Литье под давлением применяется для изготовления отливок из сплавов на основе алюминия, магния и цинка и лишь в отдельных случаях применяется для сплавов железа. Отливки, полученные литьем под давлением, отличаются высокой чистотой поверхности и точностью. Трудоемкость изготовления от-

вертикальной камерой прессования:а— заливка расплава; б— прессование; в— удаление отливок вертикальной камерой прессования:а— заливка расплава; б— прессование; в— удаление отливок |

ливок снижается более чем в 10 раз, а объем их механической обработки — в 5...8 раз, но при этом трудоемкость изготовления самих форм возрастает в несколько раз. Срок службы форм составляет сотни тысяч заполнений для цинковых и магниевых сплавов и десятки тысяч для алюминиевых и медных.

Центробежное литье

При центробежном литье заполнение формы жидким металлом, его затвердевание и дальнейшее остывание до температуры удаления отливки из формы происходят в условиях воздействия центробежных сил. Эти силы возникают вследствие вращения формы вокруг вертикальной, горизонтальной или наклонной оси. При этом внутренняя поверхность отливки формируется без контакта с формой, и ее называют свободной поверхностью. Естественно, что при этом способе литья в подавляющем числе случаев отпадает необходимость в стержнях для образования внутренних поверхностей.

При центробежном литье обычно используют металлические формы, которые предварительно подогревают до 250...350 °С, после чего на рабочую поверхность наносят огнеупорное покрытие. Применение покрытий повышает стойкость форм, снижает скорость охлаждения отливок, что весьма важно для борьбы с от- белом в чугунных отливках, и уменьшает вероятность образования спаев и трещин. В качестве покрытий используют краски или облицовки из сыпучих материалов. Иногда в их состав вводят горячетвердеющие связующие, легирующие или модифицирующие добавки, направленно изменяющие структуру поверхностных слоев отливки.

Скорость вращения формы оказывает большое влияние на процесс кристаллизации и охлаждения отливки, а также на формирование в ней специфических дефектов — спаев, трещин, ликвации. Существуют различные формулы для расчета частоты вращения изложницы п (об/мин), но для литья на машинах с горизонтальной осью вращения наиболее часто используют формулу

_ 5520 л/рг '

где р — плотность сплава отливки, г/см3; >------------- внутренний радиус отливки, см.

Центробежное литье обеспечивает получение плотных отливок с дисперсной структурой и облегчает выход на свободную поверхность шлаковых и газовых включений. В процессе остывания расплава в нем зарождаются и растут кристаллы твердой фазы. Так как плотность металла в твердом состоянии выше, чем в жидком, образовавшиеся кристаллы под действием центробежных сил перемещаются на внешнюю поверхность отливки, выжимая шлак и легкоплавкий ликват на внутреннюю поверхность. Перемешивание расплава препятствует направленному росту кристаллов, способствуя образованию мелкой плотной структуры в отливке.

Вместе с тем центробежные силы оказывают и отрицательное влияние на формирование качественной отливки. Они приводят к химической неоднородности при производстве отливок из высоколегированных сплавов. В чугунных отливках наблюдается ликвация углерода, серы и фосфора и велика вероятность «отбела» в связи с тем, что центробежные силы препятствуют усадке отливки и образованию зазора между ней и формой, в результате чего теплоотвод от отливки ускоряется.

Для производства отливок типа коротких втулок и колец подшипников, у которых отношение длины к диаметру меньше трех, обычно применяют машины с вертикальной осью вращения (рйс. 15.7, а). Расплав из ковша 1 заливается с помощью наклонного желоба или непосредственно через отверстие в крышке 2 в изложницу 3, вращающуюся вокруг вертикальной оси. Так как помимо центробежных сил на жидкий металл оказывают влияние силы гравитации, внутренняя поверхность получается искривленной, а отливка разностенной.

Для отливок типа чугунных труб диаметром 200...300 мм и длиной до 6000 мм, а также для гильз двигателей широко применяются машины с горизонтальной осью вращения (рис. 15.7, б). Расплав поступает по подвижному желобу 6 в изложницу 5. Торцевой раструб отливки формируется вставкой 4 или разовым стержнем. Для опоры и привода изложницы используют ролики 7.

В отдельных случаях применяют центробежную заливку разовых форм 8, для чего их закрепляют на специальных платформах (рис. 15.7, в). Применение разовых форм сопряжено

Puc. 15.7. Центробежное литье: a — вертикальная ось вращения формы; б — горизонтальная ось вращения; в — литье в разовые формы

с опасностью их раздутия под действием центробежных сил, возникающих при заливке металла, и увеличения пригара на поверхности отливок.

15,2.4. Непрерывное литье

Непрерывное литье — это способ получения протяженных отливок постоянного поперечного сечения путем непрерывной подачи расплава в форму и вытягивания из нее затвердевшей части отливки. В зависимости от направления вытягивания различают вертикальное и горизонтальное непрерывное литье. Вертикальное литье обычно применяется для получения слитков и труб. Схема его рассмотрена ранее для слитков (см. рис. 11.7, в). При производстве труб в кристаллизатор устанавливают водо- охлаждаемый стержень, который формирует внутреннюю поверхность трубы.

|

| A L t Lц t t L....................... // / J / / / / / f / </777. |

Схема горизонтального литья приведена на рис. 15.8. Кристаллизатор 2, установленный в металлоприемник 1, изготав

ливается из меди, графита и, реже, стали. Он имеет внутреннюю полость, профиль которой соответствует поперечному сечению отливки. На выходной части кристаллизатора устанавливается рубашка водяного охлаждения 3. Слиток 6 вытягивается из кристаллизатора тянущими роликами 5 и разделяется на мерные куски с помощью пилы 7 или ломателей. Центральная часть слитка после его выхода из кристаллизатора остается жидкой, поэтому чтобы ускорить затвердевание и исключить прорыв расплава через оболочку твердого металла, устанавливается души- рующее устройство 4 для охлаждения водой.

t Рис. 15.8. Непрерывное горизонтальное литье t Рис. 15.8. Непрерывное горизонтальное литье |

Высокий градиент температур по сечению отливки в процессе ее затвердевания и подача расплава из металлоприемника в зону кристаллизации создают предпосылки для получения плотных отливок.

Непрерывным литьем получают заготовки постоянного сечения в виде круга, полосы или более сложного профиля, как, например, направляющие станин металлорежущих станков. Недостатком этого метода литья является ограниченность номенклатуры отливок, связанная с невозможностью получения сложных по форме заготовок.

2018-01-08

2018-01-08 1955

1955