Кроме рассмотренных выше процессов штамповки на универсальных кузнечно-штамповочных машинах применяются специализированные процессы штамповки на машинах узкого технологического назначения. Основные из них — штамповка на ротационно-ковочных машинах; вальцовка (штамповка на ковочных вальцах); поперечная, поперечно-клиновая, поперечно-винтовая прокатки; раскатка кольцевых заготовок; накатка зубчатых колес и звездочек.

Ротационно-ковочные машины предназначены для протяжки путем обжатия в холодном и горячем состоянии сплошных круглых и квадратных заготовок и труб периодически сходящимися (пульсирующими) бойками. По длине изделия можно получать переменными-по форме и размерам. Высокие точность и качество поверхности во многих случаях исключают необходимость в последующей обработке изделий резанием. Принцип

| Рис. 17.51. Схема штамповки на ротационно-ковочной машине (а) и примеры типовых деталей, получаемых ротационной ковкой (б)

|

1  •<-—п> [рнД

•<-—п> [рнД

|

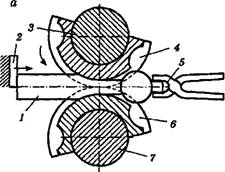

действия машины (рис. 17.51) основан на том, что при вращении шпинделя 4 бойки 2 благодаря роликам 3, помещенным в обойме 5, скользят в пазах шпинделя и ударяют по заготовке 1. После каждого удара бойки отбрасываются от заготовки центробежной силой.

В машинах другого типа бойки не вращаются и приводятся в соударение с заготовкой от вращающейся обоймы с роликами. Бойки возвращаются в исходное положение под действием возвратных пружин. Эти машины применяют для протяжки квадратных заготовок. Современные машины работают автоматически по заданной программе и совершают до нескольких тысяч ударов в минуту.

В ковочных вальцах (рис. 17.52) деформирование заготовки 1 осуществляется во вращающихся секторных штампах 4 я 6, закрепленных на валках 3 и 7. В момент расхождения секторных штампов заготовку 1 подают до упора 2 клещами 5. При вращении валков заготовка обжимается в соответствии с профилем штампов и выдается из вальцов в сторону вальцовщика. Вальцовка по такой схеме называется формовочной и служит для предварительного профилирования заготовок удлиненной формы (шатунов, рычагов, гаечных ключей) перед последующей штамповкой на другом оборудовании. Достигаемое при этом перераспределение металла по длине заготовки с учетом формы и сечений поковки позволяет существенно снизить отходы металла и повысить про-

| Рис. 17.52. Схема вальцовки (а) и примеры получаемых заготовок (б)

и поковок (в)

|

изводительность труда при штамповке. Профилирование заготовок на вальцах и их штамповку производят с одного нагрева.

При поперечной прокатке инструмент придает заготовке вращательное движение, поэтому ее разновидности поперечно- винтовая и поперечно-клиновая — служат только для обработки тел вращения. Данный процесс более чем в десять раз производительнее обработки на токарных автоматах и при этом расход металла уменьшается на 30...60 %. Поперечно-винтовая прокатка рассмотрена выше (см. рис. 17.6). Поперечно-клиновая прокатка (рис. 17.53) может осуществляться в различных станах: валковых, валково-сегментных, двухсегментных и станах с плоскими плитами.

Рис. 17.53.Поперечно-клиновая прокатка

Рис. 17.53.Поперечно-клиновая прокатка

|

Раскатка кольцевых заготовок осуществляется в процессе деформирования валками на специализированных кольцера- скатных машинах и применяется при изготовлении кольцевых деталей диаметром 60...7000 мм и шириной, соответственно, 5...1200 мм и массой от нескольких десятков граммов до 12,5 т. В зависимости от поставленных задач, габаритов и материала изделий раскатку выполняют в горячем или холодном состоянии.

Существуют различные схемы раскатки. Наиболее распространенной является открытая раскатка (рис. 17.54, а). Исходная заготовка 5 помещается между валками / и 3, один из которых, обычно наружный, является приводным, а второй вращается за счет сил трения от контакта с заготовкой. Один из валков (1) совершает возвратно-поступательное перемещение, воздействуя на заготовку с усилением, необходимым для ее деформирования. Увеличиваясь в диаметре, заготовка в течение всего процесса деформирования соприкасается с двумя свободно вращающимися направляющими валками 2 и 6, которые прижимаются к ней с определенным усилием. Одновременно с заготовкой контактирует контрольный ролик 4, который при достижении заданного наружного диаметра подает сигнал на отвод нажимного валка 1 в исходное положение, после чего заготовка может быть удалена с валка 3. Формы основных сечений кольцевых заготовок, полученных на раскатных машинах, представлены на рис. 17.54, б.

получаемых раскаткой заготовок (б)

получаемых раскаткой заготовок (б)

|

Накатка — образование на заготовке резьбы или мелких рифлений непрерывным воздействием инструмента. Деформационное упрочнение поверхностного слоя при накатке и волокнистое строение структуры повышают прочность резьбовых соединений примерно в 1,6 раза по сравнению с нарезкой.

Накатку зубчатых колес и звездочек используют как окончательную операцию обработки зубчатого венца при производстве

1 2

валков

валков

|

зубчатых колес. Схема процесса показана на рис. 17.55. Заготовка 1 нагревается током высокой частоты с помощью секторных индукторов 2. Зубчатый валок 4 получает принудительное вращение и радиальное перемещение от гидравлического устройства, благодаря чему он постепенно деформирует заготовку 1, образуя на ней зубья. Ролик 3, свободно вращаясь на валу, обкатывает зубья по наружной поверхности.

Наиболее распространенным способом накатки резьбы на сплошных и полых заготовках является накатка плоскимй плашками.

На рис. 17.56, а приведена схема накатки резьбы двумя плоскими плашками. Заготовку 3 вставляют между подвижной 1 и неподвижной 2 плащками, на рабочих поверхностях которых имеется резьба соответствующего профиля.

Обратный ход

Обратный ход

|

Рис. 17.56. Схемы накатки резьбы: а — двумя плашками; б — тремя плашками

Рис. 17.56. Схемы накатки резьбы: а — двумя плашками; б — тремя плашками

|

•<-—п> [рнД

•<-—п> [рнД

Рис. 17.53.Поперечно-клиновая прокатка

Рис. 17.53.Поперечно-клиновая прокатка

получаемых раскаткой заготовок (б)

получаемых раскаткой заготовок (б)

валков

валков

Обратный ход

Обратный ход

Рис. 17.56. Схемы накатки резьбы: а — двумя плашками; б — тремя плашками

Рис. 17.56. Схемы накатки резьбы: а — двумя плашками; б — тремя плашками

2018-01-08

2018-01-08 1048

1048