|

При электрошлаковой сварке источником теплоты для рас- илавления основного и электродного металла является расплавленный флюс, нагреваемый до высокой температуры (2000 °С) за счет прохождения электрического тока.

Процесс электрошлаковой сварки (рис. 19.20) начинается с. образования шлаковой ванны 4 в пространстве между кромками основного металла 1 и формирующими водоохлаждаемыми

устройствами (ползунами) 3 путем расплавления флюса электрической дугой, возбуждаемой между электродом 2 и вводной планкой 7. После накопления определенного количества жидкого шлака дуга шунтируется шлаком и гаснет, а подача электрода и подвод тока продолжаются. В результате действия теплоты шлаковой ванны происходит расплавление основного и электродного металла и образуется сварочная ванна 5. По мере заполнения зазора между свариваемыми заготовками сварочная и шлаковая ванны поднимаются вверх, так как обычно электрошлаковую сварку выполняют снизу вверх. При этом автоматически с той же скоростью поднимаются устройство для подачи проволоки (мундштук) и ползуны. В нижней части происходит затвердевание сварочной ванны и образование сварного шва 6.

В зависимости от типа применяемого электрода различают электрошлаковую сварку электродной проволокой, электродной пластиной или пларящимся мундштуком.

В зависимости от толщины свариваемых элементов процесс ведут одним или несколькими электродами. Наибольшее распространение для соединения металла толщиной до 500 мм получила сварка тремя электродами диаметром 2,5...3,5 мм. Сварку одним электродом используют для соединения заготовок толщиной до 150 мм, при этом электроды совершают поперечные колебания для обеспечения равномерного разогрева шлаковой ванны по всей толщине.

Устойчивость электрошлаковой сварки определяется ее режимом. Основными параметрами режима сварки являются сварочный ток, напряжение на электродах и скорость сварки. К дополнительным параметрам относятся зазор между свариваемыми заготовками, скорость подачи электрода, число электродов и площадь их поперечного сечения, глубина Шлаковой ванны, состав флюса, вылет электрода, частота поперечных колебаний электрода.

Для электрошлаковой сварки применяются специальные флюсы, состав которых зависит от химического состава свариваемых металлов.

В качестве источников питания для. электрошлаковой сварки рекомендуется применять трансформаторы с жесткой характеристикой и напряжением, регулируемым в пределах 35...55 В. Электрошлаковая сварка производится на специальных автоматических установках.

Электрошлаковую сварку широко применяют в тяжелом машиностроении при изготовлении крупногабаритных конструкций (валов, корпусных деталей и других ковано-сварных и лито-свар- ных конструкций) с толщиной свариваемых заготовок от 50 до 2000 мм.

Газовая сварка

При газовой сварке нагрев кромок соединяемых частей производится пламенем, образующимся при сжигании газов в смеси с технически чистым кислородом на выходе из сварочной горелки.

Основным горючим газом является ацетилен, также применяются природный газ, пропан-бутановая смесь, МАФ (метилаце- тилен-алленовая фракция), водород и другие горючие газы.

Ацетилен С2Н2 представляет собой химическое соединение углерода с водородом. Получают его из карбида кальция СаС2 путем разложения его водой в ацетиленовых генераторах:

СаС2 + 2Н20 = С2Н2 + Са(ОН)2.

При этом из одного килограмма СаС2 выделяется 230...280 дм3 газообразного С2Н2.

Пропан-бутановые смеси состоят из технического пропана (С3Н8) с примесью 5...30 % технического бутана (С4Н10), которые образуются при переработке нефти и нефтепродуктов.

В последнее время вместо ацетилена и пропан-бутановой смеси начали применять МАФ. Температура горения ацетилена и МАФ близки между собой (соответственно 3200 °С и 2927 °С). Количество кислорода, подаваемого в газовую горелку, для ацетилена и МАФ примерно одинаково, а для пропан-бутановой смеси оно в 1,5 раза выше.

| 19.8. |

Для заполнения зазора между кромками свариваемого металла и образования сварного шва в сварочную ванну вводят присадочный металл в виде проволоки, прутков или полосок, нарезаемых из металла такого же состава, что и свариваемый, или близкого к нему. Если формирование шва возможно за счет расплавления кромок основного металла, то присадочный металл можно не применять.

Газовой сваркой можно сваривать почти все металлы, используемые в технике, причем такие металлы и сплавы, как чугун, медь, свинец, латунь, легче поддаются газовой сварке, чем дуговой.

К преимуществам газовой сварки относится и то, что она не требует сложного оборудования и источника электрической энергии. В настоящее время газовая сварка широко применяется при монтаже металлоконструкций и трубопроводов из тонкостенных труб, сантехнических работах, сварке сплавов на основе меди, ремонтной сварке изделий из чугуна.

В сварочном пламени (рис. 19.21) различают три зоны: ядро 1, среднюю восстановительную зону 2 и факел 3 (окислительную зону). Все три зоны ярко выражены в нормальном пламени. Ядро имеет резко очерченную форму, плавно закругляющуюся в конце, с ярко светящейся оболочкой. Восстановительная зона располагается за ядром и состоит из продуктов неполного сгорания ацетилена — СО и Н2. Этой зоной производят сварку, так как оксид углерода и водород раскисляют расплавленный металл. Она имеет наибольшую температуру 3200 °С) на расстоянии 3...6 мм от ядра. Факел располагается за восстановительной зоной, состоит из С02 и паров воды.

Рис, 19.21. Схема сварочного пламени Рис, 19.21. Схема сварочного пламени |

В зависимости от соотношения между кислородом и ацетиленом различают три основных вида сварочного пламени. Нормальное пламя (рис. 19.22, а) теоретически получается тогда, когда в сварочную горелку на один объем кислорода поступает один объем ацетилена, на практике же кислорода подают 1,1... 1,3 от объема ацетилена. Окислительное пламя (рис. 19.22, б) получается при избытке кислорода, когда на один объем ацетилена поступает более 1*3 объема кислорода. Науглероживающее пламя (рис. 19.22, в) образуется при избытке ацетилена, когда

|

а

б

| в |

Рис. 19.22. Виды ацетилено-кислородного пламени: а — нормальное; б — окислительное; в — науглероживающее Рис. 19.22. Виды ацетилено-кислородного пламени: а — нормальное; б — окислительное; в — науглероживающее |

1 3

в горелку на один объем ацетилена подается 0,95 и менее объема кислорода.

В большинстве случаев при сварке применяют нормальное пламя, которое способствует раскислению металла сварочной ванны и получению качественного сварного шва.

Значительное влияние на производительность и качество сварки оказывает направление движения горелки по отношению к свариваемому шву. Различают два способа газовой сварки — правый и левый (рис. 19.23).

а

|

| d |

| а |

V,

|

| ся |

| с |

| V. |

| Рис. 19.23. Способы газовой сварки: а — правый; б— левый |

При правом способе сварка производится слева направо, сварочное пламя направляется на сваренный участок шва, а присадочная проволока перемещается вслед за пламенем. При левом способе сварка производится справа налево, сварочное пламя направляется на еще несваренные кромки металла, а присадочная проволока перемещается впереди пламени.

Правый способ экономичнее левого, его производительность на 20...25 % выше, а расход газов на 15...20 % меньше, чем левого. Правый способ целесообразнее применять при сварке деталей толщиной более 3 мм и при сварке металлов с большой теплопро- водимостью. При сварке металла толщиной до 3 мм более эффективным является левый способ.

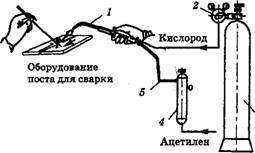

Пост для газовой сварки (рис. 19.24) состоит из переносного ацетиленового генератора с предохранительным затвором или баллона с горючим газом, баллона с кислородом, газовых редукторов, рукавов и сварочной горелки со сменными наконечниками. Также применяются стационарные ацетиленовые генераторы, от которых ацетилен подается по ацетиленопроводу к сварочному посту.

Рис. 19.24. Оборудование поста для газовой сварки: 1 — сварочная горелка; 2 — кислородный редуктор; 3 — баллон с кислородом; 4 — предохранительный затвор; 5 — рукава Рис. 19.24. Оборудование поста для газовой сварки: 1 — сварочная горелка; 2 — кислородный редуктор; 3 — баллон с кислородом; 4 — предохранительный затвор; 5 — рукава |

Для производства ацетилена применяют различные конструкции генераторов. В основу их классификации положены следующие признаки: способ установки, производительность, давление вырабатываемого ацетилена, система регулирования взаимодействия карбида кальция с водой.

По способу установки генераторы подразделяют на передвижные и стационарные. Производительность передвижных генераторов не превышает 5 м3/ч.

По давлению вырабатываемого ацетилена генераторы делятся на три группы: низкого (до 0,01 МПа включительно), среднего (0,01...0,15 МПа) и высокого (свыше 0,15 МПа) давления.

По системам регулирования взаимодействия карбида кальция с водой различают генераторы с количественным и повременным регулированием реагирующих веществ.

Количественное регулирование ацетилена осуществляют периодической дозировкой либо карбида кальция при постоянном объеме воды в зоне реакции (система «карбид в воду»), либо воды при загрузке всего карбида кальция (система «вода на карбид»). Широко применяют и комбинированную систему генераторов с дозировкой обоих реагирующих веществ.

Повременное регулирование количества ацетилена в газосборнике осуществляется дозировкой времени контактирования карбида кальция с водой. Такие системы генераторов называют контактными. Если подвижным компонентом служит карбид кальция, то такая система носит название «погружения», если подвижной системой является вода — «вытеснения».

Существуют также системы генераторов, в которых сочетается количественная и повременная системы регулирования.

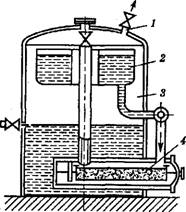

Ацетиленовые генераторы (рис. 19.25) независимо от системы имеют следующие основные элементы: зарядник, газосборник, предохранительные устройства против повышения давления в газосборнике и защиты генератора от обратных ударов пламени. Указанные узлы могут быть сосредоточены в одной конструкции или разобщены и связаны между собой трубопроводами. Стационарные генераторы в ряде случаев снабжают химическими очистителями.

В ацетиленовых генераторах применяют два типа предохранительных устройств: для выпуска ацетилена в атмосферу при повышении давления сверх допустимого и защиты генератора от проникновения в газосборник пламени при обратном ударе.

Обратным ударом называют проникание фронта пламени внутрь канала сопла горелки и распространение его навстречу потоку горючей смеси. Возможность обратного удара определяется соотношением скорости истечения смеси и скорости ее воспламенения. Обратные удары возникают при чрезмерном нагреве

Рис. 19.25. Схема ацетиленового генератора комбинированного типа: 1 — отбор газа; 2 — бак с водой; 3 — газосборник; 4 —зарядник Рис. 19.25. Схема ацетиленового генератора комбинированного типа: 1 — отбор газа; 2 — бак с водой; 3 — газосборник; 4 —зарядник |

горелки-, малом расстоянии мундштука от поверхности нагрева, закупоривании мундштука и других условиях.

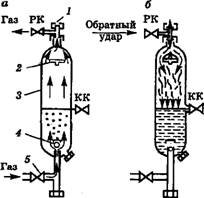

Предохранительные устройства для защиты генератора от обратных ударов пламени представляют собой водяные затворы (рис. 19.26). Корпус 3 затвора заполняют водой до уровня контрольного крана КК. Ацетилен подводится по трубке 5 и проходит

Рис. 19.26. Схема водяного затвора закрытого типа: a — нормальная работа затвора; б — обратный удар Рис. 19.26. Схема водяного затвора закрытого типа: a — нормальная работа затвора; б — обратный удар |

через обратный клапан 4, расположенный в нижней части корпуса. В верхнюю часть корпуса газ проходит через отражатель 2. Ацетилен отводится к месту потребления через расходный кран РК. В верхней части корпуса имеется трубка, закрытая мембраной 1 из алюминиевой фольги. При обратном ударе пламени мембрана разрывается, и взрывчатая смесь выходит наружу. Давление взрыва через воду передается на клапан 4, который закрывает подвод газа от генератора.

Кислород поставляется к месту сварки в стальных баллонах емкостью 40 дм3 под давлением 15 МПа.

Редукторы предназначены для понижения давления газа, отбираемого из баллона, до рабочего давления и автоматического поддержания его постоянным независимо от изменения давления газа в баллоне.

| Газовую сварку используют для получения сварных соединений различных металлов и сплавов. |

Сварочная горелка является основным инструментом при газовой сварке. Она предназначена для регулируемого смешения кислорода и горючего газа и создания сварочного пламени требуемого состава. По способу подачи горючего газа и кислорода в смесительную камеру горелки подразделяются на горелки низкого давления — й&жекторные (рис. 19.27) и высокого давления — безынжекторные. В горелках низкого давления для подсоса горючего газа используется встроенный инжектор, при этом давление кислорода составляет 0,15...0,5 МПа, а давление горючего газа — 0,001...0,12 МПа. В горелке высокого давления горючий газ и кислород подаются под примерно одинаковым давлением — 0,05...0,1 МПа. Наиболее распространены горелки низкого давления. Горелки снабжаются комплектом сменных наконечников, которые определяют их мощность.

Рис. 19.27. Инжекторная горелка для газовой сварки Рис. 19.27. Инжекторная горелка для газовой сварки |

Низкоуглеродистые и низколегированные стали свариваются без особых затруднений. Сварку ведут нормальным пламенем и, как правило, без флюсов. Расход горючего газа устанавливается по выражениям:

□ для левого способа V = (100...130)5 дм3/ч;

□ для правого способа F=(120...150)S дм3/ч, где S — толщина металла, мм.

Диаметр присадочной проволоки выбирается в зависимости от толщины свариваемого металла:

□ для левого способа d, - (S/2 + 1) мм;

□ для правого способаd = S/2мм.

Для неответственных конструкций в качестве присадочного материала применяют сварочную проволоку Св-08 и Св-08А, при сварке ответственных конструкций — Св-08Г, Св-08ГА, Св-10ГА и Св-14ГС.

При сварке меди возникает ряд трудностей, обусловленных ее физико-механическими свойствами. Медь склонна к окислению с образованием тугоплавких оксидов, поглощению газов расплавленным металлом, обладает высокой теплопроводностью, большим коэффициентом линейного расширения при нагревании.

Склонность к окислению вызывает необходимость применения при сварке специальных флюсов, защищающих расплавленный металл от окисления и растворяющих образующиеся оксиды, переводя их в шлаки. Высокая теплопроводность требует применения более мощного пламени, чем при сварке стали. Мощность пламени при сварке меди толщиной до 4 мм выбирают из расчета расхода 150...175 дм3/ч ацетилена на 1 мм толщины, при толщине до 8...10 мм — 175...225 дм3/ч.

Сварка проводится восстановительной зоной, расстояние от конца ядра до свариваемого металла — 3...6 мм. Применяется левый и правый способы сварки, но предпочтительнее правый способ с наклоном мундштука горелки к свариваемому изделию 40...50°, а присадочной проволоки — 30...40°. Свариваемые изделия рекомендуется устанавливать под углом 10° к горизонтальной плоскости, сварка при этом ведется на подъем.

В качестве присадочного материала при сварке меди толщиной до 5 мм применяют прутки из меди диаметром 1,5...3 мм, свыше 5 мм — медную проволоу диаметром более 5 мм, содержащую 0,2...0,7 % фосфора или 0,2 % фосфора и 0,15...0,30 % кремния.

2018-01-08

2018-01-08 1777

1777