Шлифование — это процесс обработки металлов резанием при помощи абразивного инструмента с режущими элементами в виде зерен абразивных материалов, имеющих весьма высокую твердость. Шлифование является чистовой, отделочной операцией, обеспечивающей высокую точность и малую шероховатость поверхности. В ряде случаев оно применяется для обдирочных работ со снятием слоя до 6 мм. Шлифованием обрабатываются детали как из мягких, так и твердых материалов.

Режим резания при шлифовании

Шлифование можно рассматривать как процесс суммарного микроцарапания и истирания обрабатываемого материала абразивными зернами. Процесс резания при этом осуществляется, как правило, с большими отрицательными передними углами, что возможно лишь при высокой твердости и теплостойкости абразивного материала. При высоких скоростях шлифования (30 м/с и выше) интенсивное скольжение зерен по обрабатываемому материалу перед их врезанием приводит к значительному местному разогреву материала (свыше 900 °С), повышению его пластичности и облегчению процесса смятия и среза. Шлифованием обрабатываются цилиндрические и конические, плоские и фасонные поверхности, включая зубья зубчатых колес, резьбы и т.д.

Элементы срезаемого слоя при шлифовании относятся не к единичным режущим зернам, а к их совокупности — режущей поверхности абразивного инструмента. Основными элементами режима резания при шлифовании являются окружная скорость круга ик, окружная скорость заготовки и„ глубина резанияtи подача S.

Скоростью резания при шлифованииvK(м/с) называют линейную скорость на наибольшей окружности шлифовального круга

vK- nDn,

где D — диаметр круга, м; п — частота вращения, об/с.

| 22.9. |

Скоростью перемещения заготовки vaпри плоском шлифовании называют скорость перемещения стола, а при круглом шлифовании — окружную скорость заготовки.

Поперечной подачей при плоском шлифовании называют перемещение точки круга вдоль оси за один оборот, а продольной подачей при круглом — ее перемещение за двойной ход заготовки.

Глубиной резания tпри шлифовании называют слой металла между обработанной и обрабатываемой поверхностью, снимаемый за один рабочий ход.

В зависимости от технологических параметров обработки, материала заготовки и оборудования можно с помощью справочных данных назначить окружную скорость шлифовального круга, глубину срезаемого слоя и подачу.

Шлифовальные станки подразделяются на несколько типов, из которых наиболее распространены плоскошлифовальные, круг- лошлифовальные, внутришлифовальные, бесцентрово-щлифо- вальные и заточные.

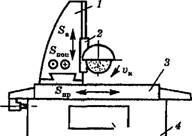

Плоскошлифовальный станок с прямоугольным столом (рис. 22.44) состоит из станины 4, стола 3, стойки I, шлифовальной бабки 2 и привода стола 5. У другого типа станков вместо возвратно-поступательного стол совершает вращательное движение. В этом случае его выполняют круглым с вертикальной осью вращения. Компоновка Такого станка предусматривает вертикальное расположение оси шлифовального круга. При плоском шлифовании Периферией круга обеспечивается наиболее высокая

X Рис. 22.44. Плоскошлифовальный станок X Рис. 22.44. Плоскошлифовальный станок |

точность обработки, возможна обработка заготовок малой жесткости.

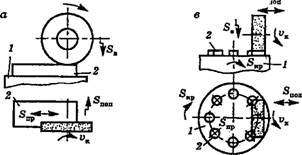

Наибольшее применение нашли четыре метода плоского шлифования (рис. 22.45). Обработку шлифованием проводят периферией и торцевой поверхностью круга. Заготовки 2 закрепляют на прямоугольных или круглых столах 1 с помощью магнитных плит или в зажимных приспособлениях. Возможно закрепление одной или нескольких заготовок одновременно.

Прямоугольные столы совершают возвратно-поступательные движения, обеспечивая продольную подачу. Подача круга на глубину резания осуществляется в крайних положениях стола. Поперечная подача необходима в тех случаях, когда ширина круга меньше ширины заготовки (рис. 22.45, а, б).

|

| v, |

| 'к |

| s, |

г  Рис. 22.45.Схемы плоского шлифования:а, в— периферией круга; б, г— торцом круга Рис. 22.45.Схемы плоского шлифования:а, в— периферией круга; б, г— торцом круга |

Круглые столы (рис. 22.45, в, г) совершают вращательное движение, обеспечивая круговую подачу. Остальные движения

аналогичны движениям при шлифовании на прямоугольных столах. Более производительно шлифование торцом круга, так как одновременно в работе участвует большее число абразивных зерен.

На круглошлифовалъных станках обрабатывают наружные поверхности заготовок типа тел вращения с прямолинейными образующими. Круглошлифовальный станок (рис. 22.46) состоит из станины 1, стола 2, передней бабки 3 с коробкой скоростей, шлифовальной бабки 4, задней бабки 5, привода стола 6. Эти станки подразделяются на простые, универсальные и врезные. На универсальных станках каждую из бабок можно повернуть на определенный угол вокруг вертикальной оси. Простые станки снабжены неповороТными бабками. У врезных станков отсутствует продольная подача стола и процесс шлифования ведется по всей длине заготовки широким абразивным кругом с поперечной подачей.

Рис. 22.46.Круглошлифовальный станок Рис. 22.46.Круглошлифовальный станок |

При наружном круглом шлифовании возвратно-поступательное движение продольной подачи осуществляется столом с закрепленной на ней заготовкой. Круговое движение подачи заготовки производится передней бабкой шлифовального станка, а поперечное движение подачи шлифовальным кругом осуществляется вне зоны обработки на каждый ход стола. Такой способ круглого шлифования называют осциллирующим шлифованием.

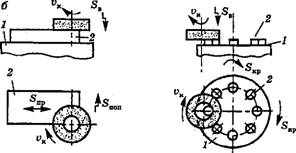

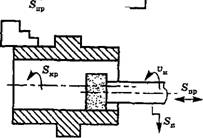

Круглое шлифование цилиндрических поверхностей осуществляется по следующим схемам. При шлифовании с продольной подачей (рис. 22.47, а) заготовка вращается равномерноSKp и совершает возвратно-поступательное движениеSnp.В конце

каждого хода заготовки шлифовальный круг перемещается на Snon, и при следующем ходе срезается новый слой металла, пока не будет достигнут необходимый размер детали.

Врезное шлифование (рис. 22.47, б) применяют при обработке жестких заготовок, когда ширина шлифуемого участка меньше ширины шлифовального круга. Круг перемещается с постоянной подачейSnдо достижения необходимого размера детали. Такая схема используется при шлифовании фасонных поверхностей и кольцевых канавок. В этом случае шлифовальный круг заправляют в соответствии с формой поверхности или канавки.

| L 6 _ а |

| Jh' |

| -Si |

| йь |

\Hp

■ >

| ~~ Is.. |

Тщ, т-

Ч._______ I^Lll_______

Рис. 22.47.Схемы обработки на круглошлифовальных станках:а— с продольной подачей заготовки; б— врезное шлифование; в— глубинное шлифование; г— шлифование двух взаимно-перпендикулярных плоскостей; д— внутреннее шлифование Рис. 22.47.Схемы обработки на круглошлифовальных станках:а— с продольной подачей заготовки; б— врезное шлифование; в— глубинное шлифование; г— шлифование двух взаимно-перпендикулярных плоскостей; д— внутреннее шлифование |

Глубинным шлифованием (рис. 22.47, в) за один проход снимают слой материала на всю необходимую глубину. На шлифовальном круге делают конический участок длиной 8... 12 мм. В ходе шлифования конический участок удаляет основную часть срезаемого слоя, а цилиндрический — зачищает обработанную поверхность. Поперечная подача отсутствует.

В тех случаях, когда необходимо обеспечить правильное взаимное расположение цилиндрических и плоских (торцевых) поверхностей, шлифовальный круг заправляют по следующей схеме (см. рис. 22.47, г) и поворачивают на определенный угол. Шлифуют коническими участками круга. Цилиндрическую поверхность шлифуют с продольной подачей Snpи периодической подачейSnanна глубину резания.

На круглошлифовальных станках возможна также обработка конических поверхностей путем поворота стола или передней бабки.

Внутренним круглым шлифованием (рис. 22.47, д) обрабатывают внутренние поверхности — сквозные и глухие, конические и фасонные отверстия. Диаметр шлифовального круга составляет 0,1...0,9 диаметра шлифуемого отверстия. Шлифовальному кругу Сообщается высокая частота вращения, и она тем выше, чем. меньше диаметр круга. Обработка производится с продольной подачей, врезанием и шлифованием с планетарным движением круга. При планетарном движении шпиндель с кругом помимо главного движения совершает еще вращательное движение относительно оси обрабатываемого отверстия. Этот метод применяется при шлифовании заготовок больших размеров при обработке внутренних фасонных и торцевых поверхностей. Внутренние фасонные поверхности шлифуют специально заправленным кругом методом врезания.

Процесс шлифования на бесцентрово-шлифовальных станках характеризуется высокой производительностью. Заготовки обрабатывают в незакрепленном состоянии, и в них не делают центровых отверстий.

На станине 1 бесцентрово-шлифовального станка (рис. 22.48) установлены два круга: шлифующий — на бабке 2 и ведущий — на бабке 4. Каждый из кругов подвергается периодической правке с помощью механизмов 3 и 5. Заготовка вращается на ноже 6 и одновременно контактирует с обоими кругами. Чтобы заготовка перемещалась, до ножу в продольном направлении, бабку ведущего круга поворачивают на небольшой угол.

Рис. 22.48.Бесцентрово-шлифовальный станок Рис. 22.48.Бесцентрово-шлифовальный станок |

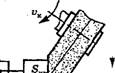

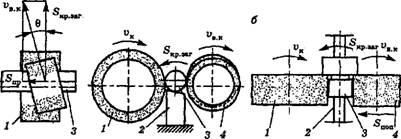

Заготовку 3 (рис. 22.49, а) устанавливают на нож 2 между двумя кругами — рабочим 1 и ведущим 4. Эти круги вращаются в одном направлении, но с разными скоростями. Трение между ведущим кругом и заготовкой больше, чем между ней и рабочим кругом. Вследствие этого заготовка увлекается во вращение со скоростью, близкой к окружной скорости ведущего круга.

Рис. 22.49.Схемы обработки на бесцентрово-шлифовальных станках: о — наружных поверхностей; б — ступенчатой формы Рис. 22.49.Схемы обработки на бесцентрово-шлифовальных станках: о — наружных поверхностей; б — ступенчатой формы |

Перед Шлифованием ведущий круг устанавливают наклонно под углом 6 = 1...7° к оси вращения заготовки. Вектор скорости этого круга ув в разлагается на составляющие, в результате чего обеспечивается продольная подача Snp. Поэтому заготовка перемещается по ножу вдоль своей оси и может быть прошлифована на всю длину. Чем больше угол в, тем больше подача. Такие станки легко автоматизировать, установив наклонный лоток, по которому заготовки будут сползать на нож, проходить процесс шлифования и падать в тару.

Заготовки ступенчатой формы или с фасонными поверхностями шлифуют методом врезания (рис. 22.49, б). Перед шлифованием ведущий круг отводят в сторону, заготовку кладут на нож и затем поджимают ее ведущим кругом и обрабатывают с поперечной подачейSaoaдо получения необходимого размера детали. После шлифования обработанная деталь удаляется из зоны резания выталкивателем.

2018-01-08

2018-01-08 4924

4924