Основной отличительной особенностью периодической ректификации по сравнению с непрерывной является нестационарность данного процесса и периодический способ его проведения. Это вызывает дополнительные сложности расчета и эксплуатации периодических установок, а также меньшую их производительность, чем и обуславлена меньшую их распространенность в промышленности. Определенные преимущества периодической ректификации проявляются при разделении смесей: а) с малыми расходами  в этом случае проведение процесса имеет смысл лишь после их накопления; б) многокомпонентных

в этом случае проведение процесса имеет смысл лишь после их накопления; б) многокомпонентных  периодически действующая установка позволяет осуществлять процесс в одной колонне, в то время как для его проведения в непрерывной требует количества колонн на единицу меньше числа компонентов; в) с изменяющимся качественным и количественным составом. Периодическую ректификацию проводят, обычно, одним из двух способов:

периодически действующая установка позволяет осуществлять процесс в одной колонне, в то время как для его проведения в непрерывной требует количества колонн на единицу меньше числа компонентов; в) с изменяющимся качественным и количественным составом. Периодическую ректификацию проводят, обычно, одним из двух способов:

1) при постоянном флегмовом числе R =const;

2) при постоянном составе дистиллята xD =const.

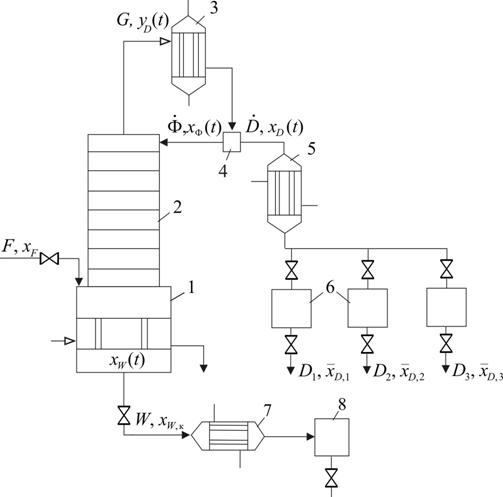

Периодическая ректификация при постоянном флегмовом числе может осуществляться в установке, изображенной на рис. 14.27.

Исходная смесь в количестве F состава xF заливается в куб-испаритель 1, обогреваемый, обычно, водяным паром. В нем она нагревается до температуры кипения и закипает. Образовавшиеся пары с расходом G поднимаются по колонне 2 и конденсируются в дефлегматоре 3. Полученный конденсат разделяется в делителе 4 на флегму с расходом  и дистиллят с расходом

и дистиллят с расходом  . Флегма поступает на орошение колонны, а дистиллят, охлаждаясь в холодильнике 5, собирается в сборниках 6. Пары, поднимаясь по колонне и контактируя с флегмой, обогащаются легколетучим компонентом, а жидкость, стекая вниз

. Флегма поступает на орошение колонны, а дистиллят, охлаждаясь в холодильнике 5, собирается в сборниках 6. Пары, поднимаясь по колонне и контактируя с флегмой, обогащаются легколетучим компонентом, а жидкость, стекая вниз  труднолетучим. Как уже отмечалось, основной особенностью процесса периодической ректификации является его нестационарность.

труднолетучим. Как уже отмечалось, основной особенностью процесса периодической ректификации является его нестационарность.

|

Рис. 14.27. Схема установки периодической ректификации: 1

куб-испаритель; 2

куб-испаритель; 2  ректификационная колонна; 3

ректификационная колонна; 3  дефлегматор; 4

дефлегматор; 4  делитель флегмы; 5

делитель флегмы; 5  холодильник дистиллята; 6

холодильник дистиллята; 6  сборники дистиллята; 7

сборники дистиллята; 7  холодильник кубового остатка; 8

холодильник кубового остатка; 8  сборник кубового остатка

сборник кубового остатка

При проведении процесса кубовая жидкость с течением времени обедняется легколетучим компонентом, т.е.

уменьшается. Соответственно со временем будет уменьшаться доля легколетучего компонента в поднимающихся парах, а при постоянном флегмовом числе и в дистилляте (

уменьшается. Соответственно со временем будет уменьшаться доля легколетучего компонента в поднимающихся парах, а при постоянном флегмовом числе и в дистилляте (

уменьшается). Обычно, дистиллят собирают в несколько сборников в виде фракций со средними составами

уменьшается). Обычно, дистиллят собирают в несколько сборников в виде фракций со средними составами  . Процесс заканчивается при достижении заданного состава куба

. Процесс заканчивается при достижении заданного состава куба  , кубовый остаток в количестве

, кубовый остаток в количестве  , охлаждаясь в холодильнике 7, сливается в сборник 8. Затем процесс может возобновляться.

, охлаждаясь в холодильнике 7, сливается в сборник 8. Затем процесс может возобновляться.

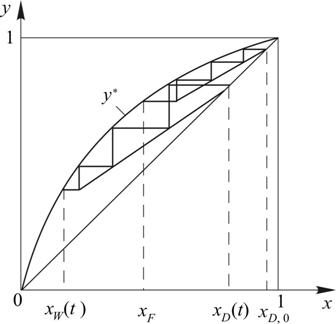

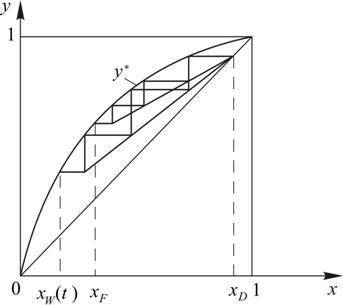

Изображение процесса периодической ректификации при постоянном флегмовом числе на y

Изображение процесса периодической ректификации при постоянном флегмовом числе на y  x диаграмме приведено на рис. 14.28.

x диаграмме приведено на рис. 14.28.

Рис. 14.28. Изображение процесса периодической ректификации при постоянном флегмовом числе на x  y диаграмме (N т,к = 3, N т,у = 4)

y диаграмме (N т,к = 3, N т,у = 4)

Поскольку ввод питания в колонну отсутствует, то расходы жидкости и пара по высоте колонны не изменяются, что обусловливает единственную рабочую линию, соответ-ствующую рабочей линии верхней части колонны непрерывного действия (14.37). Отличие будет заключаться в уменьшении состава дистиллята с течением времени  , что приведет к параллельному переносу рабочей линии вниз для каждого последующего момента времени.

, что приведет к параллельному переносу рабочей линии вниз для каждого последующего момента времени.

В случае периодической ректификации с использованием встроенного кипятильника можно считать состав пара, поднимающегося из куба на нижнюю тарелку, равновесным с составом кубовой жидкости  , т.е. куб-испаритель будет соответствовать одной теоретической ступени изменения концентрации. Количество теоретических ступеней изменения концентрации, обеспечиваемых ректификационной колонной, в течение всего процесса можно считать неизменным, что позволяет определять состав дистиллята по известному составу куба и наоборот

, т.е. куб-испаритель будет соответствовать одной теоретической ступени изменения концентрации. Количество теоретических ступеней изменения концентрации, обеспечиваемых ректификационной колонной, в течение всего процесса можно считать неизменным, что позволяет определять состав дистиллята по известному составу куба и наоборот  . Если пренебречь количеством смеси, находящейся в самой колонне 2, то для начального момента времени, при котором отбирается первая порция дистиллята, состав куба соответствует составу исходной смеси

. Если пренебречь количеством смеси, находящейся в самой колонне 2, то для начального момента времени, при котором отбирается первая порция дистиллята, состав куба соответствует составу исходной смеси  , а состав дистиллята

, а состав дистиллята  . Задавшись значением рабочего флегмового числа

. Задавшись значением рабочего флегмового числа  (14.57) из точки с координатами

(14.57) из точки с координатами  проводится рабочая линия, описываемая уравнением (14.37), до пересечения с горизонталью, соответствующей теоретической ступени обеспечиваемой кубом, вертикаль для которой восстанавливается из точки

проводится рабочая линия, описываемая уравнением (14.37), до пересечения с горизонталью, соответствующей теоретической ступени обеспечиваемой кубом, вертикаль для которой восстанавливается из точки  . Между рабочей и равновесной линиями вписываются прямоугольные треугольники, определяющие количество теоретических ступеней N т,к, которые должна обеспечить колонна для осуществления заданной степени разделения (от

. Между рабочей и равновесной линиями вписываются прямоугольные треугольники, определяющие количество теоретических ступеней N т,к, которые должна обеспечить колонна для осуществления заданной степени разделения (от  до

до  ). Общее количество теоретических ступеней ректификационной установки (колонна + куб) будет равно

). Общее количество теоретических ступеней ректификационной установки (колонна + куб) будет равно  . Построение рабочих линий для последующих моментов времени удобнее начинать с верха колонны, проводя рабочие линии из точек

. Построение рабочих линий для последующих моментов времени удобнее начинать с верха колонны, проводя рабочие линии из точек  , заканчивающихся после вписывания N т,к ступеней. Концентрация кубовой жидкости

, заканчивающихся после вписывания N т,к ступеней. Концентрация кубовой жидкости  определяется вписыванием еще одной теоретической ступени, соответствующей кубу колонны. Так графическим способом получают зависимость

определяется вписыванием еще одной теоретической ступени, соответствующей кубу колонны. Так графическим способом получают зависимость  , которую можно аппроксимировать полиномом или другой функцией для последующего использования в уравнении (14.62).

, которую можно аппроксимировать полиномом или другой функцией для последующего использования в уравнении (14.62).

При отборе единственной фракции дистиллята уравнение материального баланса можно записать по аналогии с постепенной дистилляцией 14.1.2.3. Отличие будет заключаться лишь в том, что при ректификации дистиллят не находится в равновесии с кубовой жидкостью, а имеет значительно большую долю легколетучего компонента благодаря разделительной способности ректификационной колонны

, (14.62)

, (14.62)

, (14.63)

, (14.63)

. (14.64)

. (14.64)

Определив из уравнения (14.62) W к, из (14.63) D к и из (14.64)  можно решить прямую задачу нахождения среднего состава дистиллята по заданным F,

можно решить прямую задачу нахождения среднего состава дистиллята по заданным F,  ,

,  . Необходимый для расчета диаметра колонны расход паров G может быть найден из (14.36) с учетом

. Необходимый для расчета диаметра колонны расход паров G может быть найден из (14.36) с учетом

, (14.65)

, (14.65)

где t р  заданное время проведения процесса ректификации.

заданное время проведения процесса ректификации.

Определение высоты колонны должно учитывать кинетику массопередачи. Так, например, для тарельчатых колонн может быть найдено число действительных тарелок N к, вписыванием ступеней между рабочей линией и кинетической кривой, для построения которой предварительно рассчитываются эффективности тарелок по Мэрфри Еу (раздел 12.7.3). Напомним, что при решении прямой задачи определения  флегмовое число R и начальный состав дистиллята

флегмовое число R и начальный состав дистиллята  выбирались достаточно произвольно, что приводит к зависимости от этого выбора числа теоретических ступеней в колонне и ее высоты.

выбирались достаточно произвольно, что приводит к зависимости от этого выбора числа теоретических ступеней в колонне и ее высоты.

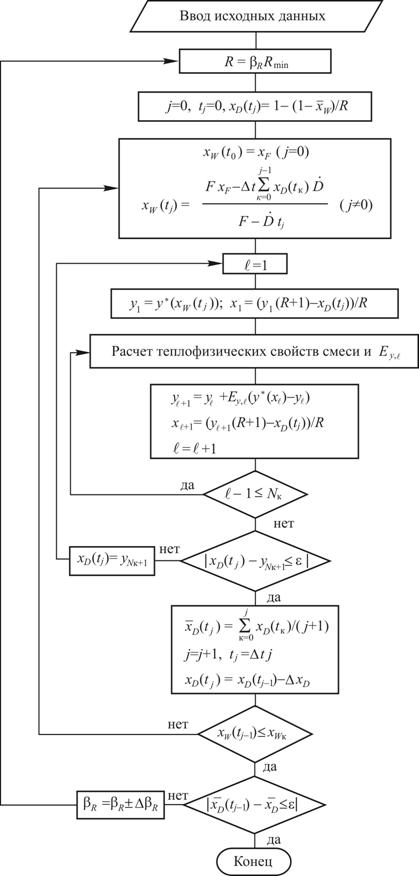

Однако более актуальной является решение задачи в иной постановке, когда средний состав дистиллята  изначально задан. В этом случае требуется подобрать значения флегмового числа и числа теоретических ступеней, обеспечивающих заданный состав дистиллята. Решение данной задачи предполагает использование метода последовательных приближений, связанного с большим количеством вычислений, что обусловливает целесообразность использования компьютера.

изначально задан. В этом случае требуется подобрать значения флегмового числа и числа теоретических ступеней, обеспечивающих заданный состав дистиллята. Решение данной задачи предполагает использование метода последовательных приближений, связанного с большим количеством вычислений, что обусловливает целесообразность использования компьютера.

Исходными данными являются:  . Требуется определить:

. Требуется определить:  . Для решения данной задачи может быть предложен алгоритм расчета, основу которого составляют потарелочный расчет колонны и численное интегрирование по времени уравнений материального баланса. Его достоинством является получение временной зависимости состава куба

. Для решения данной задачи может быть предложен алгоритм расчета, основу которого составляют потарелочный расчет колонны и численное интегрирование по времени уравнений материального баланса. Его достоинством является получение временной зависимости состава куба  , а также мгновенного и среднего составов дистиллята

, а также мгновенного и среднего составов дистиллята  ,

,  . Количества получающегося дистиллята

. Количества получающегося дистиллята  и кубового остатка

и кубового остатка  находятся из уравнений материального баланса для конечного момента времени (14.63), (14.64). Для предварительного выбора флегмового числа и числа тарелок в колонне определяется средняя концентрация кубовой жидкости

находятся из уравнений материального баланса для конечного момента времени (14.63), (14.64). Для предварительного выбора флегмового числа и числа тарелок в колонне определяется средняя концентрация кубовой жидкости  . По

. По  и

и  находится минимальное флегмовое число

находится минимальное флегмовое число  , а затем, используя ориентировочное значение коэффициента избытка флегмы

, а затем, используя ориентировочное значение коэффициента избытка флегмы  по (14.57) определяется рабочее флегмовое число

по (14.57) определяется рабочее флегмовое число  . Из (14.65) и (14.36) определяется расход пара G, а из (12.205) диаметр колонны D. Необходимая для этого рабочая скорость

. Из (14.65) и (14.36) определяется расход пара G, а из (12.205) диаметр колонны D. Необходимая для этого рабочая скорость  рассчитывается по эмпирическим соотношениям, являясь в дальнейшем параметром оптимизации. Графическим способом для

рассчитывается по эмпирическим соотношениям, являясь в дальнейшем параметром оптимизации. Графическим способом для  ,

,  ,

,  находится число теоретических тарелок в колонне

находится число теоретических тарелок в колонне  (см. рис. 14.28), а затем с использованием ориентировочного значения к.п.д. колонны h по уравнению (12.222) определяется предварительное число действительных тарелок в колонне

(см. рис. 14.28), а затем с использованием ориентировочного значения к.п.д. колонны h по уравнению (12.222) определяется предварительное число действительных тарелок в колонне  .

.

Далее численным интегрированием по времени уравнений материального баланса с некоторым шагом  находятся количество и концентрация кубовой жидкости в каждый момент времени

находятся количество и концентрация кубовой жидкости в каждый момент времени  ,

,  , а также количество и средний состав дистиллята

, а также количество и средний состав дистиллята  ,

,  .

.

(14.66)

(14.66)

С этой целью для каждого момента времени проводится потарелочный расчет колонны, в результате которого определяется состав отбираемого дистиллята  по известному составу кубовой жидкости

по известному составу кубовой жидкости  . Интегрирование заканчивается по достижении заданного состава кубовой жидкости

. Интегрирование заканчивается по достижении заданного состава кубовой жидкости  . Полученный средний состав дистиллята

. Полученный средний состав дистиллята  сравнивается с заданным

сравнивается с заданным  , если с достаточной степенью точности e они совпадают, то результат можно считать достигнутым, если же нет

, если с достаточной степенью точности e они совпадают, то результат можно считать достигнутым, если же нет  то изменяется значение коэффициента избытка флегмы, находится новое флегмовое число и расчет повторяется заново. Блок-схема данного алгоритма расчета приведена на рис. 14.29. Может решаться и задача оптимизации, используя в качестве параметров число тарелок в колонне

то изменяется значение коэффициента избытка флегмы, находится новое флегмовое число и расчет повторяется заново. Блок-схема данного алгоритма расчета приведена на рис. 14.29. Может решаться и задача оптимизации, используя в качестве параметров число тарелок в колонне  , рабочую скорость пара в колонне

, рабочую скорость пара в колонне  , конструктивные и геометрические характеристики тарелок.

, конструктивные и геометрические характеристики тарелок.

При отборе единственной фракции дистиллята, зачастую, не удается получить дистиллят среднего состава  с достаточно высоким содержанием легколетучего компонента или для его получения требуются слишком большие значения флегмового числа R и числа тарелок N к. В этом случае, обычно, отбирают две фракции дистиллята, причем состав второй соответствует составу исходной смеси

с достаточно высоким содержанием легколетучего компонента или для его получения требуются слишком большие значения флегмового числа R и числа тарелок N к. В этом случае, обычно, отбирают две фракции дистиллята, причем состав второй соответствует составу исходной смеси  . Затем вторую фракцию дистиллята смешивают с новой порцией исходной смеси.

. Затем вторую фракцию дистиллята смешивают с новой порцией исходной смеси.

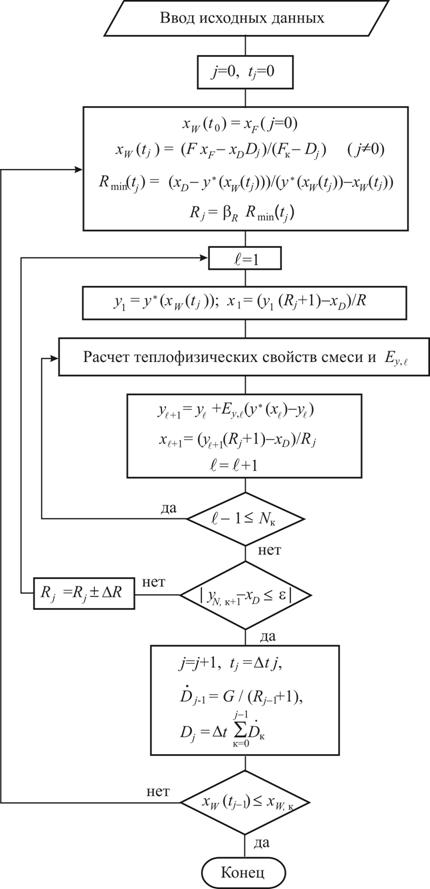

Периодическая ректификация при постоянном составе дистиллята осуществляется при увеличивающимся с течением времени флегмовом числе  . Установка для ее проведения аналогична изображенной на рис. 14.27. Отличия заключаются в следующем: отпадает необходимость в нескольких сборниках дистиллята, так как состав дистиллята не меняется со временем;

. Установка для ее проведения аналогична изображенной на рис. 14.27. Отличия заключаются в следующем: отпадает необходимость в нескольких сборниках дистиллята, так как состав дистиллята не меняется со временем;  и

и  не являются функциями времени; расходы дистиллята и флегмы меняются со временем

не являются функциями времени; расходы дистиллята и флегмы меняются со временем  ,

,  , следовательно, необходима

, следовательно, необходима

|

Рис. 14.29. Блок-схема алгоритма расчета периодической ректификационной колонны при постоянном флегмовом числе.

автоматика, регулирующая изменение флегмового числа со временем  .

.  Изображение процесса периодической ректификации при постоянном составе дистиллята на x

Изображение процесса периодической ректификации при постоянном составе дистиллята на x  y диаграмме приведено на рис. 14.30.

y диаграмме приведено на рис. 14.30.

Рис. 14.30. Изображение процесса периодической ректификации при постоянном составе дистиллята на x  y диаграмме (N т,к = 3, N т,у = 4)

y диаграмме (N т,к = 3, N т,у = 4)

Поскольку рабочее флегмовое число с течением времени увеличивается, то наклон рабочей линии возрастает. При этом число теоретических ступеней, обеспечиваемых колонной, в течение процесса можно считать неизменным. Задаваясь различными значениями флегмовых чисел можно найти графическим способом зависимость  или

или  .

.

Зная количество F и состав хF исходной смеси, а также составы дистиллята хD и кубового остатка  можно определить количество дистиллята

можно определить количество дистиллята  и кубового остатка

и кубового остатка  . Единственное отличие уравнений от (14.63), (14.64) будет в замене среднего состава

. Единственное отличие уравнений от (14.63), (14.64) будет в замене среднего состава  его постоянным значением

его постоянным значением  . Расход пара в колонне, необходимый для расчета ее диаметра, может быть найден из соотношения, аналогичного (14.36) с использованием средних значений флегмового числа

. Расход пара в колонне, необходимый для расчета ее диаметра, может быть найден из соотношения, аналогичного (14.36) с использованием средних значений флегмового числа  и расхода дистиллята

и расхода дистиллята

, (14.67)

, (14.67)

. (14.68)

. (14.68)

Рис. 14.31. Блок-схема расчета периодической ректификационной колонны при постоянном составе дистиллята.

Блок-схема более точного алгоритма базируется на потарелочном расчете колонны и численном интегрировании уравнений материального баланса, позволяющем получить временные зависимости  ,

,  ,

,  представлена на рисунке 14.31. Требуемое предварительное число теоретических тарелок N т,к определяется графически для среднего состава кубовой жидкости

представлена на рисунке 14.31. Требуемое предварительное число теоретических тарелок N т,к определяется графически для среднего состава кубовой жидкости  и среднего флегмового числа

и среднего флегмового числа  , а число действительных тарелок

, а число действительных тарелок  по (12.222) с использованием ориентировочного значения к.п.д. колонны h. На каждом шаге интегрирования по времени с помощью потарелочного расчета колонны методом последовательных приближений подбирается такое значение флегмового числа

по (12.222) с использованием ориентировочного значения к.п.д. колонны h. На каждом шаге интегрирования по времени с помощью потарелочного расчета колонны методом последовательных приближений подбирается такое значение флегмового числа  , которое обеспечить заданный состав дистиллята хD при составе кубовой жидкости

, которое обеспечить заданный состав дистиллята хD при составе кубовой жидкости  . Расчет заканчивается по достижении заданного состава кубового остатка

. Расчет заканчивается по достижении заданного состава кубового остатка  . Может решаться и задача оптимизации со следующими параметрами: количество тарелок в колонне N к, скорость пара

. Может решаться и задача оптимизации со следующими параметрами: количество тарелок в колонне N к, скорость пара  , тип и характеристики тарелки.

, тип и характеристики тарелки.

14.2. Специальные виды перегонки

Специальные виды перегонки используются:

1. Для снижения температуры процесса с целью предотвращения разложения участвующих в нем веществ или необходимости использования дорогостоящих высокотемпературных теплоносителей.

2. Для разделения компонентов с близкой летучестью или азеотропных смесей.

2018-01-21

2018-01-21 1546

1546