Добавки так называемой подкапотной автохимии, содержащие в своем составе политетрафторэтилен (ПТФЭ или тефлон), перфторполиэфир карбоновой кислоты (эпи-лам), фторопласт-4, перфторпропиленоксид, полисилоксан (силикон) и др., следует выделить в отдельную группу — полимерсодержащие препараты, или модификаторы.

В тридцатые годы прошлого века американский инженер норвежского происхождения Оле Бардаль разработал и внедрил революционный на тот момент принцип смазывания. Он был основан на феномене поляризации молекул смазочного материала, что позволяло слою смазки притягиваться к любым металлическим поверхностям, создавая защитную пленку. Разработка оказалась столь эффективной, что американская армия наложила на нее гриф «Секретно» вплоть до конца Второй мировой войны. Эти исслддования можно считать первым прообразом но-

вого направления в производстве сма^очииу. и автохимии — поляризованных соединений. В настоящее время фирма Bardahl продолжает дело своего основателя, производя целый спектр продуктов автохимии.

|

|

|

В конце пятидесятых годов прошлого века британские ученые X. Германе и Т. Иган обнаружили образование органических отложений (загрязнений) на релейных контактах телефонной и телеграфной связи. На основа нии специальных высокоточных испытаний ими был< установлено, что отложения в зоне контакта образуются вследствие химических превращений паров органически; веществ, выделяемых некоторыми изоляционными ма териалами. Во всех экспериментах отложения снижал! коэффициент трения в контактной паре. Поэтому был< предложено называть их «полимерами трения» (frictiona polymers).

В конце прошлого столетия за рубежом получила из вестность и имела достаточно длительное и широко* применение специальная жидкость SLIK-50, разработан ная англичанином Нейлом Греттоном и производящаяся в Великобритании. Получив права на SLIK 50, фирма Shel продолжила выпуск на рынок автохимии серии препаратов под данной торговой маркой. В настоящее время известна современная разработка SLIDER 2000 PTFE. Как указано в рекламных проспектах фирмы-производителя, этот препарат позволяет существенно повысить надежность обработанных узлов и агрегатов и может применяться как добавка к моторным маслам, а также вводиться во впускной коллектор двигателя в виде аэрозоли.

В настоящее время наиболее распространены препараты этой группы на основе ПТФЭ (химическая формула — (C2F4)W, где п — 1000... 10 000). Применение тефлона обусловлено тем, что он занесен в Книгу рекордов Гиннесса как самый скользкий материал в мире.

Обладатель зарегистрированной торговой марки Teflon и один из первых производителей тефлоновых препаратов автохимии (DLX-600 и др.) — американская корпорация DuPont de Neumours & Company, которая в настоящее время прекратила выпуск препаратов этого класса. В официальном заявлении представителя фирмы указывается: «Тефлон не пригоден как ингредиент для двигателей внутреннего сгорания». Возможно, поэтому тефлоновые препараты уже почти 20 лет сняты с вооружения американской армии Полимерсодержащие препараты используются для повышения надежности и экономичности двигателей и могут быть применены посредством «специальной обработки» (введением аэрозолей через впускные трубопроводы дизелей или карбюраторы бензиновых двигателей) или в качестве добавки к моторному маслу. Для этого необходимо:

|

|

|

1.Полностью слить отработанное масло и заменить

масляный фильтр.

2.Тщательно взболтать содержимое емкости с препа

ратом в течение 3—5 мин.

3.Ввести препарат в установленной пропорции в при

готовленный к заправке объем моторного масла: 4%

SLIDER 2000 PTFE в 96% масла или 17% NU-Power в

83% масла.

4.Тщательно перемешать полученный состав и залить

в маслозаливную горловину двигателя.

5.Немедленно пустить двигатель и проехать не менее

10-15 км или оставить мотор работающим на 25—30 мин.

6.Не менять масло на протяжении пробега 5 тыс. км

для лучшей обработки всех деталей двигателя.

По данным изготовителей, в процессе обработки ПТФЭ покрывает трущиеся поверхности деталей, что заменяет трение металла о металл трением полимера по полимеру. Приводимые в проспектах препаратов SLIDER 2000 PTFE treatment team (Великобритания), NU-POWER и Antifriction PTFE (США) и др. данные указывают на значительное увеличение сроков службы обработанной полимерами техники, снижение расхода топлива и смазочных материалов.

Делались попытки создания подобного соединения на основе ПТФЭ и у нас в стране. Широкую рекламную кампанию вели авторы «Аспект-модификатора» на основе перфторпропиленоксида (химическая формула — CF3CF2O[CF(CF3)CF2O]WCF(CF3)COF, где п = 15...55), а также «Универсального модификатора», производимых российскими фирмами «Амтек» и «Автоконинвест». Пре-3 параты предлагалось вводить в моторные и трансмиссм онные масла. Как в свое время заявляли разработчик* данные препараты изначально были созданы для приме нения в армейской технике в условиях боевых действий когда вопрос сохранения межремонтного ресурса не ста вится. Возможность длительной эксплуатации автомоби лей на таких препаратах, как показала действительное^ детально не исследовалась. Видимо, этим можно объяс нить множество негативных «аспектов» их применения.

Новосибирская компания «Новофорум» выпускал группу специальных противоизносных препаратов марк «Форум», содержавших поверхностно-активированны фторопласт-4 (химическая формула — (C2F4)WCOF, гд «=100—1000). Достоинством данных препаратов, раз работанных в Институте химии Дальневосточного отде ления РАН, можно считать их невысокую стоимость, 5—6 раз меньшую по сравнению с западными аналогами Кроме того, минимальный размер частиц ПТФЭ у рос сийского препарата составляет менее 1 мкм, что позволя ет беспрепятственно проходить через ячейки масляной фильтра (диаметром около 10 мкм) автомобиля и дли тельно удерживаться в смазочном материале во взвешен ном состоянии.

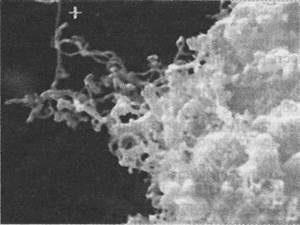

В настоящее время имеется возможность производств* волокон политетрафторэтилена диаметром всего 40-60 щ при длине несколько микрометров. На рис. 7 представлены нановолокна ПТФЭ. Изображение получено по электронно-лучевой технологии.

Некоторые фирмы заявляют о применении в своих препаратах эпиламных полимерных соединений. Наиболее известные — «Универсальный модификатор-2» производства ЗАО «Автокон» (Россия) и серия препаратов под торговой маркой Energie 3000 производства одноименной фирмы (Франция).

|

|

|

Эпиламные препараты Energie 3000, как заявляют производители, изначально были разработаны по заказу заводской гоночной команды VX Racing группы Renault

для участия в международных ралли, где были достаточно успешно апробированы и только затем перешли в розничную торговлю.

Особенность применения препаратов этой марки заключается в том, что они должны вводиться примерно за 1000 км до смены моторного масла. Затем масло с препаратом сливается, двигатель промывается промывочными маслами и заправляется новым маслом. Таким образом, необходимая обработка трущихся соединений, как утверждают разработчики, происходит до смены масла, и дополнительного введения препарата не требуется.

Во-первых, за счет таких мероприятий достигается очистка систем двигателя от образовавшихся шламов, нагара и лаков. Во-вторых, из системы удаляется неизрасходованный (не осевший) полимерный компонент, дальнейшее нахождение которого в двигателе нежелательно из-за опасности коагуляции (слипания) и блокировки масляного фильтра и приемного грибка масляного насоса. По данным руководителя направления «Трибология и надежность ДВС» Санкт-Петербургского государственного политехнического университета А. Ю. Шабанова такое явление ранее наблюдалось и при использовании полимерсодержащего препарата «Аспект-Модификатор». В-третьих, применение нового моторного масла создает видимость высокой эффективности от использования уже слитого вместе с отработавшим маслом препарата, что, конечно, не совсем корректно относить только к результатам обработки.

Из эпиламных составов, применяемых для промышленной обработки поверхностей, наиболее известен эпи-лам марки 6-СФК-180, представляющий собой 0,5-процентный раствор перфторполиэфира карбоновой кислоты общего вида RFCOOH (где RF — фторсодержащий радикал) в хладоне 113 (трифтортрихлорэтане). В процессе применения эпиламных препаратов они могут образовывать так называемые структуры Ленгмюра в виде перпендикулярно ориентированных к поверхностям трения спиралей (рис. 8).

|

|

|

Эпиламные структуры, по данным разработчиков, способны надежно удерживать в зоне трения смазочный материал и в связи с этим значительно снизить интенсивность изнашивания и коэффициент трения обработанных подвижных соединений. Однако таким препаратам, основанным на фторорганике, присущи как положительные, так и отрицательные свойства.

Рис. 8. Фрагменты структуры Ленгмюра на поверхностях трения:

Рис. 8. Фрагменты структуры Ленгмюра на поверхностях трения:

1 — смазочный материал; 2 — спиралевидные молекулы эпилама; 3 — трущиеся поверхности

При тяжелых режимах работы соединений, приводящих к росту температуры и образованию очагов схватывания, фторорганические соединения вступают в реакцию с ювенильными поверхностями с образованием фторида железа, что обеспечивает высокие противозадирные свойства и снижение интенсивности изнашивания поверхности трения.

Рассмотрим более подробно силиконовые препараты. Силиконы, или полисилоксаны — это полимерные крем-нийорганические соединения, каучуки и смолы, находящие все более широкое применение в качестве специальных смазочных материалов, используемых для производства синтетических моторных масел. Их основу составляет цепочка из чередующихся атомов кремния и кислорода. Углеводородные и другие органические радикалы различного структурного строения занимают боковые связи атомов кремния. Наибольшее практическое применение в качестве смазочных материалов находят полимеры с метильными радикалами (метилполисилоксаны) и этиль-ными радикалами (этилполисилоксаны).

Кремнийорганические полимерные жидкости не имеют запаха, сильно различаются по вязкости, температуре кипения и замерзания. Они очень термостойки, и если горят, то с большим трудом, мало подвержены воздействию воды, большинства химических и физических факторов, разрушающих обычные органические материалы. Данные жидкости практически не влияют на большинство таких органических материалов, как пластмассы, каучуки, краски или живые ткани и организмы. Кремнийорганические жидкости — это хороший электроизоляционный материал. Они прозрачны и обладают гидрофобными свойствами.

Такое редкое сочетание физических свойств позволяет использовать их в присадках для моторных масел, для изготовления различных смазочных веществ, гидравлических и демпферных жидкостей, используемых в широком диапазоне положительных и отрицательных температур, в кулинарии в составе варенья и джемов (для предупреждения вспенивания), в косметике, лакокрасочных покрытиях, для пропитки одежды и обивочных тка ней, в пленках, покрывающих стенки сосудов для хранения некоторых жидких лекарств, чувствительных к контакту со стеклянной поверхностью, в составе мебельных и автомобильных полиролей, медицинском оборудовании, производстве асфальта и т. д. Тонкие пленки, оставляемые после обработки поверхности кремнийорганически-ми полиролями и пропитанными ими полировальными тканями, обладают исключительными пыле- и водоотталкивающими свойствами. Поверхность после такой обработки не смачивается водой и легко очищается от грязи.

Полисилоксаны (полиорганосилоксаны) отличаются низкой температурой застывания, имеют пологую вязкостно-температурную кривую, термостабильны. Эти смазочные материалы и препараты на их основе химически инертны, не вызывают коррозии стали, чугуна, цветных сплавов даже при нагревании до температуры 150 °С.

Кремнийорганические полимерные жидкости используются и в чистом виде. Точность чувствительных приборов и устойчивость их к повреждениям часто повышаются, если в качестве амортизирующих жидкостей применяются кремнийорганические полимеры. Хорошо подобранная жидкость устраняет нежелательные дрожание и скачки указательной стрелки, даже если прибор испытывает значительные вибрации. Кремнийорганические жидкости позволяют снять вибрацию маховиков в двигателях различных типов: от автомобильных моторов до локомотивных дизелей. Данные полимеры обладают хорошей сжимаемостью, что дает возможность применять их в жидкостных амортизаторах.

Недостатки препаратов этой группы — низкая смазывающая способность и слабые противоизносные свойства, которые должны повышаться введением в жидкость дополнительных присадок. Поэтому полисилоксаны более перспективны в качестве рабочих жидкостей в гидравлических системах и гидроамортизаторах, а также при изготовлении пластичных смазочных материалов и добавок к ним.

Назначение наиболее известных полимерсодержащих препаратов приведено в табл. 7

Таблица 7

Наиболее известные п олимерсодержащие п репараты

| Препарат | фирма-производитель, страна | Назначение | Состав, комментарий |

| «Универсальный модифи-катор-2» | ЗАО «Автокон», Россия | Снижение длительности обкатки, повышение износостойкости соединений, компрессии и мощности двигателя, снижение расхода топлива и смазочных материалов | Содержит жидкие эпиламы, покрывающие трущиеся поверхности молекулярной пленкой спиралевидной формы |

| Forum | ООО «Новофо-рум», Россия | Увеличение ресурса техники, снижение расхода топлива и масла | Содержит поверхностно-активированный фторопласт |

| SLIDER 2000 PTFE Complex Concentrate | Fuel Additive Supplies LTD ISLE of MAN, Великобритания | Увеличение срока службы новых и с пробегом двигателей за счет уменьшения износа трущихся поверхностей, потерь на трение и т. д. | Антифрикционный препарат на основе ПТФЭ, используется через каждые 80-100 тыс, км про-. бега |

| SLIK-50 | Shell Car Care International Ltd, Великобритания | Увеличение ресурса двигателя за счет уменьшения износа трущихся поверхностей двигателя, снижение вибрации | Антифрикционный препарат на основе ПТФЭ, используется через 80-100 тыс. км пробега |

| Polyflon Motor Guard | StepUp Brends Inc., США | Восстановление компрессии, стабилизация давления масла, подвижности поршневых колец, облегчение запуска двигателя, увеличение срока службы и мощности двигателя | Активированные частицы ПТФЭ, антиокислительные, противоиз-носные, антифрикционные и стабилизирующие присадки |

| Abro Lube | Abro Ind. Inc., США | Защита от износа для бензиновых и дизельных двигателей с пробегом до 80 тыс. км | Частицы тефлона |

| Antiusure Moteur Preventif | Energie 3000, Франция | Создает противоизносный слой, восстанавливает компрессию и свойства масла, позволяет увеличить остаточный ресурс двигателя | Эпиламные составляющие. Рассчитан на 15 тыс. км пробега. Заливать за 1000 км до замены масла |

Анализ полимерсодержащих препаратов показывает, что, несмотря на имеющие место положительные результаты, существует целый комплекс серьезных проблем при их широком использовании.

1.Лабораторные исследования и длительные эксплуа

тационные испытания тефлонового препарата SLIDER 200C

PTFE, проведенные в Институте автомобилей и прицепов

в Радоме (Польша), выявили ряд негативных последст

вий использования данного восстановителя. Было уста

новлено, что образовавшееся тефлоновое покрытие на

поверхностях трения может постепенно насыщаться мел

кодисперсными частицами износа и абразива. В резуль

тате формируется подобие абразивного круга с пластич

ной матрицей из полимера и режущего инструмента из

застрявших сверхтвердых сплавов металлов, образовав

шихся при схватывании трущихся поверхностей. Трение

полимер по полимеру может перейти к трению в режиме

абразивный круг — деталь.

2.Отмечается также, что применение, например, пре

парата SLIDER 2000 PTFE способствует образованию смо

листых отложений с белым налетом и нагара на днищах

поршней и поршневых кольцах. Похожие отложения на

неработающих и нежелательных поверхностях, в том чис

ле на фильтрах и каналах коленчатого вала, отмечаются

и при использовании некоторых других полимерсодержа

щих препаратов.

3.Рекомендуемые концентрации многих полимерсодер

жащих препаратов для введения в моторное масло необос

нованно высоки (например, массовая доля SLIDER 2000

PTFE составляет 4%; NU-POWER — 25%), что может су

щественно сказываться на общих химмотологических

свойствах базового масла.

4. На новых автомобилях с жесткими допусками на

изготовление- трущихся соединений (в первую очередь

это касается японских машин) применение полимерсо

держащих препаратов, особенно с тефлоном, может при

вести к «забиванию» масляных каналов коленчатого вала и отказу двигателя. В связи с этим в инструкциях по применению ряда полимерсодержащих препаратов указывается: «Не применять в период обкатки!» Учитывая близкий состав и механизм действия, целесообразно это предупреждение распространить на все препараты этой группы.

5.Как отмечается разработчиками, примененный од

нажды полимерсодержащий препарат может находиться

на трущихся поверхностях до 80 тыс. км пробега и блоки

ровать применение других ремонтно-восстановительных

препаратов и технологий, так как они либо не окажут

никакого влияния на состояние обработанного узла, либо

могут осесть в уже суженных тефлоном каналах и фильтрах.

6.Следует отметить, что в настоящее время в странах

Западной Европы и США применение в автохимии пре

паратов, содержащих фторсодержащие материалы, крайне

ограничено. Это вызвано тем, что при их горении воз

можно образование в отработавших газах ядовитых хими

ческих соединений, близких по составу к боевым отрав

ляющим веществам.

Геомодификаторы (ревитализанты)

В настоящее время рядом научно-технических центров разрабатывается новое направление в автохимии и трибологии, названное «геотрибология» (от греч. геос — земля). В геотрибологии рассматриваются трение, износ и смазывание в условиях применения различного рода минералов и других соединений геологического происхождения.

Цель работ в этом направлении — создание специальных добавок в топливно-смазочные материалы на базе металлокерамических соединений, которые могли бы вступать во взаимодействие с контактируемыми (трущимися) участками деталей и формировать на них металлокера-мический слой (частично восстанавливающий дефекты поверхностей трения), а также обладать высокими антифрикционными и противоизносными свойствами. Такие материалы, имеющие в основе, главным образом, измельченный и модифицированный серпентит, а также другие минералы естественного и искусственного происхождения, получили наименование геомодификаторы.

Началом исследований в данном направлении стало необычное явление, обнаруженное в Советском Союзе при бурении сверхглубокой скважины на Кольском полуострове. Было выявлено, что при прохождении буровым инструментом (долотом) горных пород, богатых минералом серпентином (змеевиком), ресурс режущих кромок инструмента резко увеличивался.

Серпентин — группа минералов одинакового состава, но разной симметрии. В природе встречаются гранатовые (пиропные), бронзовые, дунитовые (бедные железом, желтые, зеленые) и никелевые серпентиниты (богатые никелем). Они представляют собой силикаты магния, иногда железа. Все серпентины — зеленые минералы, имеющие слоистую структуру, отдаленно напоминающую графит, которая различима лишь под электронным микроскопом (рис. 9).

По минеральным видам серпентин подразделяется на антигорит, хризотил (клинохризотил, ортохризотил,

па-рахризотил) и лизардит.

Рис. 9. Минерал серпентина (а) и волокна хризотила под электронным микроскопом (б)

Химический состав серпентина: MgO — 43%, SiO2 -44%, Н2О — 12,1... 12,9%. В серпентине содержится конституционная вода, представленная ионами гидроксила (ОН) -и в единичных случаях ионами Н+, располагающимися в узлах кристаллической решетки. Эта вода прочно удерживается минералом при комнатной температуре, но выделяется при нагревании минерала в температурном интервале от 300 до 1300 °С. Выделение воды сопровождается разрушением кристаллической решетки минерала.

Кристаллизационная (или кристаллогидратная) вода содержится в минералах (например, гипсе — Ca(SO)4 2H2O) в виде молекулы Н2О, которая входит в их структуру. Серпентин, (независимо от вида) не содержит кристаллизационной воды, и поэтому объяснения того, что проти-воизносный эффект от вводимого серпентина в смазочную среду вызван наличием определенного количества кристаллизационной воды, являются несостоятельными.

Отличия между компонентами серпентина, скорее всего, заключаются в параметрах кристаллической решетки. Рентгенофазовый анализ геомодификаторов показывает, что эти составы бывают двух видов: один содержит 75—80% лизардита и 10—15% хризотила, другой — 10—15% лизардита и 75—80% хризотила.

Специфика строения слоистых силикатов (рис. 10) — в наличии пакетов, которые состоят из гексагональных сеток-слоев, связанных друг с другом очень слабыми связями. Это и определяет свойства таких минералов: низкую твердость, весьма совершенную спайность и расщеп-ляемость на тонкие пластинки.

|

Изучение резкого увеличения ресурса режущих кромок у буровых инструментов было организовано в конце 80-х годов прошлого столетия в ленинградском институте «МеханОбр» под руководством академика В. И. Ревнив-цева и при участии Т. Л. Маринич. Было установлено, что данный эффект — следствие разложения серпентина в зоне бурения с дополнительным выделением большого количества тепловой энергии. В результате наблюдался разогрев материала шарошки бурового долота, диффузия в него разложившихся элементов минерала и образование композиционной металлокерамической структуры, обладающей высокой твердостью и износостойкостью.

Работы над созданием препаратов на базе серпентина продолжил коллектив ученых из научно-производственной инновационной фирмы «Энион-Балтика» (Санкт-Петербург). В результате был разработан препарат, названный НИОД (направленная ионная диффузия). В январе 1993 года выпустили первый ремонтно-восста-новительный состав (РВС) на базе Кольских серпентинитов.

В настоящее время в этом направлении работает ряд отечественных и несколько зарубежных фирм — краткие характеристики производимых ими препаратов представлены в табл. 8

Наиболее известные марки геомодификаторов

Таблица

| Препарат | Производитель, страна | Назначение | Состав, комментарий | |

| NIOD-5 | ООО «Энион-Балтика», Россия | Обработка поверхностей трения независимо от способа нагружения и типа пар трения | На основе сили-катно-керамиче-ской композиции. Процесс направленной ионной диффузии |

Продолжение табл. 8

| Препарат | Производитель, страна | Назначение | Состав, комментарий | ||

| Practex | Компания Newmen, Россия | Получение на поверхности трения металлокерами-ческого покрытия с высокой микро-твердостью, износостойкостью и коррозионно-стойкостью | Синтезатор металлов. Силикат-но-керамическая композиция. Добавляется в носитель смазочных материалов и технологических сред | ||

| ОМКА | «И. С. Лаборатория», Россия | Получение на поверхностях трения защитного органометалло-керамического покрытия, обладающего высокой микротвердостью и износостойкостью | ОрганоМеталло-Керамика Активная (ОМКА). Сва-рочно-смазочный ремонтно-защит-ный состав. Рассчитан на 75 тыс. км для двигателя или 150 тыс. км для трансмиссии | ||

| Supro | ООО «НИЛ Триботех», Россия | Восстановление изношенных поверхностей, увеличение ресурса, экономия топлива и смазочных материалов, снижение затрат на ремонт и ТО | Содержит редкие природные минеральные компоненты, образующие на поверхностях трения металлокерамику | ||

| RVS (ремонтно-восстано-вительный состав) | RVS Тес Оу, Финляндия (по лицензии НПО «Руспром-ремонт», Россия) | Получение на поверхностях трения и контакта деталей машин металлокерами-ческого защитного слоя (МКЗС) достаточной толщины для компенсации износа | Мелкодисперсные (10-50 мкм) многокомпонентные сухие смеси, силикатные соединения в различных кристаллических и аморфных фазах | ||

| Гель-реви-тализант для двигателей | Химический концерн «ХАДО», Украина | Формирование на поверхности трения металло-керамического покрытия с восстановлением поверхностей, повышение характеристик двигателя | Эстеры, атоме ный синтетиче ский ревитали зант, образуюи металлокерам ческое покрыт | ||

| Ретол | ООО НПП «SintA», Украина | Создание на поверхностях трения высокопрочной противо-износной пленки, так называемого «пленочного зеркала скольжения», с низкой шероховатостью и коэффициентом трения | Природные mw ралы, смешанн в строго опред«ленных, тщател^ но подобранны пропорциях | ||

Рассмотрим более подробно химический состав ге модификаторов, а также механизм действия и основы] свойства получаемых защитных покрытий.

В основе метода лежит способность триботехнич ских составов при определенных условиях диффундир< вать в глубину приповерхностного слоя металла атоме углерода, вызывая упрочняющие его дислокации (воз никновение «булатного» эффекта). Основа этих соста вов — синтетические порошки оксидов металлов-катали заторов. В состав порошков входят следующие серпента-низирующие ультрабазиты: амфибол, биотит, ильнетит, магнантит, коротковолокнистый асбест, лизоргит, пирротин, петрандит, серпентин, тальк, альфа-, орто- и кли-нохризотил, халькопирит и т. д. Кроме того, в триботехническую смесь могут добавляться следующие минералы: каолинит, доломит, графит, шунгит. В дальнейшем исследования пошли по нескольким направлениям.

Точный компонентный и количественный состав своих разработок фирмы стараются держать в строжайшем секрете, поэтому мы можем привести только результаты независимых исследований препаратов сторонними фирмами и литературно-патентные данные.

В соответствии с патентом России геомодификатор может иметь следующий состав:

•серпентиновый асбест — 10—60%;

•шпинель — 10—60%;

•дисульфид молибдена — 1—20%;

•вода — не более 5%;

•редкоземельные катализаторы — остальное.

Анализ фазового ремонтно-восстановительного состава рентгенодифрактометрическим методом на дифракто-метре ДРОН-3 дает основание сделать вывод, что он содержит фазы серпентинита, а также, возможно (в незначительных количествах), кремнезем и доломит.

В качестве основы (и в определенной степени растворителя) в геомодификаторах, например ГТМ-технологии, основанной на свойствах состава ГТМ (геокомпаунд тонкодисперсный механохимический), используется 38,5% осветительного керосина и 60% полусинтетического моторного масла 10W-40.

Для повышения эффективности образования геомодификаторами керамических защитных покрытий в качестве дисперсионной среды некоторые авторы предлагают дополнительно к силикатам металлов (антигорит — естественный силикат магния, ревдинскит — минерал, смесь силикатов магния и никеля и др.), измельченным до величины зерна от 1 до 10 мкм, добавлять мономеры с непредельными связями (диметиловый эфир малеиновой кислоты, пропиоловую кислоту и др.).

В геомодификатор на основе аморфной двуокиси кремния, магниевых силикатов, ферросиликатов и алюмоси ликатов (величиной зерна до 40 мкм) в качестве катал] затора также могут добавляться промышленно произв< димые графит и черный углерод.

Рассмотрим порядок применения некоторых MeTaj локерамических материалов и механизм их восстанавлр вающего действия.

Для машин с разной степенью износа и пробегом с 50 тыс. км и выше рекомендуется:

1.Слить старое масло, промыть двигатель.

2.Залить новое масло и прогреть двигатель до темпе

ратуры охлаждающей жидкости 70—80 °С.

3.Исключить подачу топлива в карбюратор или сие

тему впрыска и выработать весь бензин, оставшийся

карбюраторе или системе впрыска.

4.Вывернуть свечи и через свечные отверстия ввест

в каждый цилиндр по 5—10 мл ремонтно-восстановитель

ного состава.

5.Не вворачивая свечи, стартером пять-шесть раз про

вернуть коленчатый вал двигателя (по 10 с с интервалов

между попытками в 30—40 с).

6.Ввернуть свечи, подать топливо в карбюратор шп

систему впрыска и запустить двигатель.

7.Оставшийся состав влить в маслозаливную горло

вину. Поднять обороты коленчатого вала двигателя дс

3000—3500 об/мин и поддерживать их в течение 10—15 мин

По данным производителя, это очень важный момент об

работки, так как снижение оборотов двигателя или его

остановка могут существенно снизить результат.

8.Произвести замену масляного фильтра после про

бега 1500-2000 км.

Некоторые фирмы рекомендуют применять геомодификаторы и для новых автомобилей. В этом случае состав вводится непосредственно в моторное масло при соблюдении остальных требований по обработке, а смену масляного фильтра рекомендуется производить после 5000—6000 км пробега. Восстановление и упрочнение подвижных соединений металлокерамическими материалами осуществляется за счет формирования на поверхностях трения структур повышенной прочности, подавления процессов водородного изнашивания и охрупчивания металла, а также повышения термодинамической устойчивости системы «поверхность трения — смазочный материал». Введенные в системы двигателя поверхностно-активные вещества (ПАВ) металлокерамического восстановителя подготавливают поверхности трения химически (катализ) и физически (суперфиниш), очищая их от нагара, оксидов, отложений и т.д.

Для получения необходимого эффекта от применения геомодификатора, как отмечают разработчики, должно произойти его разрушение по формуле Mg6{Si4Oi0}(OH)8 => 3Mg2{Si04} + SiO2 + 4Н2О. До этого времени серпентин работает, как простой абразив.

После разложения геомодификатора в очищенной зоне трения вместе с катализатором внедряются его керамические и металлокерамические частицы (фибриллы). Зона контакта обедняется свободным водородом, а поверхностные слои вследствие диффузии изменяют свою структуру и увеличивают прочность в несколько раз. В процессе дальнейшей работы на поверхностях трения формируется органно-металлокерамическое покрытие, частично восстанавливающее дефекты поверхности трения и обладающее высокими антифрикционными и противоизнос-ными свойствами.

Металлокерамический защитный слой, сформировавшийся на поверхностях трения, может обладать достаточно уникальными триботехническими характеристиками: микротвердостью 65—72 HRC; шероховатостью 0,1—0,3 мкм; коэффициентом трения 0,003—0,007; температурой разрушения 1700-2000 °С.

Установлено, что при применении геомодификаторов в ДВС наблюдается некая оптимальная точка (момент времени) в процессе обработки, когда регистрируемый эффект достигает своего оптимального значения. Продолжение процесса обработки, как указывают некоторые исследователи, может привести к ряду негативных последствий:

1.Исследованиями, проведенными в триботехниче-

ской лаборатории фирмы «ВМПАвто» по «методу энерге

тических потоков», установлено, что геомодификаторы

увеличивают износ хромированного кольца в паре трения

хром—чугун в два раза по сравнению с базовым вариан

том и еще в большей степени — в паре трения вкладыш-

шейка коленчатого вала. Это является следствием вдавли

вания (вкрапления) в более мягкий материал неразложив-

шихся частиц геомодификатора и их функционирования

как микрорезцов, закрепленных в пластичной матрице.

2.При обработке металлокерамическими материала

ми наблюдается существенное выделение свободной воды.

По данным, приведенным во втором томе «Справочни

ка по триботехнике. Смазочные материалы, техника смаз

ки, опоры скольжения и качения» («Машиностроение»,

1990 год), повышение содержания воды в моторном мас

ле всего на 5% приводит к росту интенсивности изнаши

вания в 10 раз, а при содержании 10% интенсивность из

нашивания повышается на 30%.

3.Отмечается нарушение температурной стабильности

обработанного геомодификатором двигателя вследствие

дополнительного теплового сопротивления металлокера-

мического слоя отводу тепла от поршня через поршневые

кольца. Все это может привести к перегреву двигателя и

его отказу, особенно на режимах перегрузок.

4.По этой же причине, наряду со снижением концен

траций в отработавших газах оксида углерода (СО) и угле

водородов (СН), наблюдается почти двукратный рост вы

хода оксидов азота (N0*).

При применении РВС-технологии в периоды при

работки из-за возросших температур отмечаются случаи

дополнительного сверхнормативного выгорания масла и

отпуск (снижение прочностных свойств) термообработан-

ных поршневых колец 6. Не следует забывать, что большинство геомодификаторов — это взвесь порошковых материалов в соответствующем носителе (осветительном керосине, минеральном масле и т. д.), которая, как и порошковые реметаллизанты, может задерживаться фильтрами, центрифугироваться и выпадать в осадок. Например, при безразборном восстановлении тепловозных дизелей разработчиками вообще рекомендуется на период обработки исключать из системы смазки фильтры тонкой очистки (центрифуги) моторного масла.

Из всего этого следует сделать вывод, что наряду с высокой, на первый взгляд, эффективностью геомодификаторов и РВС-технологии, остается также множество нерешенных вопросов по их применению. Поэтому приведем несколько дополнительных рекомендаций.

1.Показанием к применению должны быть результа

ты технического диагностирования двигателя, указываю

щие на то, что степень износа систем, подлежащих обра

ботке препаратом, составляет не менее 50%.

2.Если пробег после замены масла и масляного фильт

ра составил более 5000 км, либо качество моторного масла

не соответствует эксплуатационным требованиям, а так

же при наличии отказов деталей в узлах и механизмах

автомобиля, подлежащих обработке, восстановительная

обработка не рекомендуется.

3.Качественная обработка геомодификатором требует

строгого квалифицированного инструментального кон

троля первого этапа восстановления, поэтому такую об

работку целесообразнее и безопаснее проходить в авто

сервисах с выдачей ими гарантий качества обработки.

4. На наш взгляд, геомодификаторы целесообразнее

всего применять в элементах трансмиссии и ходовой час

ти. Обладая высокими водо- и грязеотталкивающими

свойствами, они могут существенно снизить износ и тем

пературу в зоне трения, в том числе и в таких открытых

узлах, как шарниры карданных валов, цепная передача

мотоциклов и т. Д Кондиционеры поверхности

Отдельная группа РВП — это кондиционеры металла (поверхности). К этой группе вообще следует отнести целый спектр различных препаратов автохимии, созданных на базе поверхностно- и химически активных веществ, в том числе традиционно применяемых в смазочных материалах, но официально не именуемых кондиционерами.

Впервые термин «кондиционер» (от англ. condition — условие, состояние) был употреблен еще в 1815 году. Именно тогда француз Жан Шабаннес получил британский патент на метод «кондиционирования воздуха и регулирования температуры в жилищах и других зданиях». Однако только в 1902 году американский инженер-изобретатель Уиллис Карриер собрал первую промышленную холодильную машину для типографии Бруклина в Нью-Йорке. Самое любопытное, что первый кондиционер предназначался не для создания прохлады, а для борьбы с влажностью, ухудшавшей качество печати.

Слово «кондиционер» по отношению к устройству для поддержания нужной температуры и влажности в помещении вообще прижилось только у нас в стране. Фактически это фрагмент словосочетания air-condition, что в переводе с английского означает «состояние воздуха». В дальнейшем слово «кондиционер» стало применяться в других отраслях, например кондиционер волос, кондиционер белья, кондиционер металла и т. д.

Собственно, смысл словосочетания кондиционер поверхности применительно к автохимии можно интерпретировать как «препарат и механизм воздействия на процессы трения и изнашивания, позволяющие восстановить антифрикционные и противоизносные свойства, а также химический состав (состояние) поверхностей трения, посредством доставки необходимых компонентов (среды или энергии) за счет введения химически активных веществ».

По имеющимся данным, один из главных компонентов автомобильных кондиционеров поверхности — гало-генированные производные углеводородов, соединения, полученные замещением в структурной формуле углеводорода одного или более атомов галогена (хлора, фтора, брома, йода) равным числом атомов водорода. К активным компонентам таких присадок следует также отнести ряд соединений серы и фосфора.

Наиболее часто в кондиционерах металла применяются хлоропарафины, отвечающие по составу предельным углеводородам или парафинам С„Н(2/2+2), в которых один или несколько атомов водорода замещены хлором. Из химических свойств хлоропарафинов наиболее важным и характерным является чрезвычайная подвижность атомов хлора, вследствие чего при действии соответствующих агентов хлоропарафины способны снова обменивать хлор на водород или другие атомы (группы). Способность эта обусловливает широкое применение хлоропарафинов для разнообразнейших синтезов, в том числе для препаратов автохимии.

Механизм противозадирного действия хлорсодержа-щих соединений заключается в образовании хлоридов на локальных контактных микроучастках поверхностей трения в условиях высоких удельных нагрузок и скоростей скольжения, особенно в присутствии следов влаги.

Сера и сернистые соединения образуют сульфидную пленку на поверхности металла уже при температуре 200 °С. Эта пленка содержит карбиды и оксиды железа и сульфаты железа (вследствие окисления). Толщина образовавшейся сульфидной пленки зависит от прочности связи серы в молекулах присадки и составляет 300—400 нм. С применением радиоизотопных методов исследований было установлено, что в процессе работы сульфидная пленка непрерывно истирается и восстанавливается, однако ее средняя толщина остается постоянной.

Одновременно применение серы и хлора в органических молекулах несколько снижает коррозионную агрессивность хлора. Улучшаются и противозадирные свойства по сравнению со свойствами индивидуальных соединений серы и хлора, но оказывается более сильное корродирующее воздействие. Другой химически активный компонент РВП — соединения фосфора. Металлические соли дитиофосфор-ных (ДТФ) кислот придают смазочным композициям высокие антиокислительные, антикоррозионные, проти-воизносные, а также незначительные противозадирные свойства за счет химических реакций присадок с металлом поверхности и образованием на поверхностях трения фосфатов металлов, имеющих высокое сопротивление к сдвигу.

Дитиофосфаты цинка применяют в качестве антиокислительной и противоизносной присадки. Наиболее широко распространены российские присадки ДФ-11 (50%-ный раствор изобутилизооктилдитиофосфата цинка в веретенном масле), а также А-22 — присадка нового поколения (дитиофосфат цинка, модифицированный бромом) с содержанием активного вещества не менее 85%. Их применяют в моторных, трансмиссионных и индустриальных маслах в концентрации от 0,5 до 2,0% (массовая доля). А в моторных маслах дитиофосфаты цинка используются как компонент полифункциональных присадок для обеспечения синергизма (от греч. «синергия» — содружество) триботехнического действия различных присадок.

Противоизносное действие дитиофосфатов или ди-тиокарбонатов молибдена в основном реализуется вследствие химического модифицирования этих соединений продуктами термического разложения на поверхностях пар трения и последующего образования на них полимолекулярного граничного слоя. Продукты разложения вступают в реакцию с ювенильными поверхностями трения и насыщают их серой, молибденом и (в некоторых случаях) фосфором. Далее при высоких температурах при дальнейшем разложении присадки образуются соединения MoS2 и МоО4 или их модификации, формирующие полимолекулярный противоизносный и антифрикционный граничный слой. Препаратами такого типа являются присадки ПАФ-4 («Экомин») производства Рязанского опытного завода ВНИИ НП и, по некоторым данным, MotorProtect немецкой фирмы Liqui Moly GmbH. Дитио-фосфат цинка также взаимодействует с продуктами окисления, образующимися в масле при эксплуатации, повышая его антикоррозионные свойства.

Все эти вещества в той или иной степени входят или могут входить в состав РВП группы кондиционеров металла. На основании анализа компонентного состава кондиционеров металла следует сделать вывод, что механизм их действия заключается в физической адсорбции, хемосорбции и химическом взаимодействии ПАВ с поверхностями трения.

Механизм физической адсорбции состоит в том, что полярные молекулы кондиционера удерживаются на трущихся поверхностях силами Ван-дер-Ваальса (межмолекулярного взаимодействия), образуя достаточно прочные перпендикулярно расположенные к трущимся поверхностям слои, способные выдерживать высокие нормальные нагрузки и имеющие низкое сопротивление к действию касательных напряжений.

Хемосорбция основана на удержании на поверхности металла молекул кондиционера химическими связями, при этом атомы металла не покидают свою кристаллическую решетку и не вступают в химические реакции, в результате чего на поверхностях трения образуются молекулярные пленки физического (адсорбция), химического (хемосорбция) строения, а также ряд химических соединений.

Физическая адсорбция и хемосорбция протекают практически одновременно. Например, адсорбция жирных кислот при нормальных температурах носит физический характер, а при высоких температурах — химический. Так, с одной стороны, кондиционеры поверхности за счет физической адсорбции способны образовывать на смазываемых поверхностях достаточно прочные слои ориентированных молекул смазочного материала, работающих при низких температурах. С другой стороны, в результате хемосорбции, за счет образования в смазочном материале, например, активных ионов хлора (при применении хлоропарафинов), на поверхностях трения образуются, опережая процессы схватывания, устойчивые пленки, а в смазочном материале — маслорастворимые или твердые химические соединения, состоящие из хлоридов, фосфатов, иодидов, сульфидов и т. д.

Высокая скорость их образования приводит к быстрому восстановлению таких пленок в местах разрушения граничного слоя базового смазочного материала, обеспечивая защитный режим трения во фрикционном контакте вплоть до температуры плавления.

Образовавшиеся адсорбированные и хемосорбирован-ные структуры и химические соединения на поверхностях трения, обладающие относительно высокой прочностью и стойкостью, защищают поверхности от непосредственного механического и теплового контакта, а также препятствуют взаимной адгезии поверхностей.

Наиболее известный представитель этой группы РВП — антифрикционный кондиционер металла Energy Release («освобождающий энергию»), разработанный, по данным американской компанией Entech Corp., в рамках абсолютно закрытой программы по созданию самолета-невидимки Stelth. Energy Release был создан специально для турбин реактивных двигателей и других узлов и механизмов, работающих в сверхтяжелых условиях, когда обычные смазочные материалы не обеспечивают необходимы) свойств.

В последнее время на смену кондиционеру металле Energy release пришла новая американская разработка -синтетический кондиционер металла SMT-2, обладаю щий, по данным фирмы-производителя, более высоким* антифрикционными свойствами.

Научно-производственная компания «Лаборатория три ботехнологии» разработала и выпустила аналог данной препарата — рекондиционер металла Fenom, который i настоящее время интенсивно продвигается на автомо бильный рынок и входит в целую группу различных продуктов для автохимии. Название Fenom образовано от Fe (обозначение железа) и пот (от лат. потеп — основа основ, имя).

Особенность кондиционирования металла при использовании препарата Fenom заключается в дополнительном пластифицировании поверхностей трения и формировании на них тончайшего слоя, по свойствам близкого к серво-витной пленке, характерной для эффекта безызносности. Это обусловлено избирательным растворением веществами кондиционера легирующих элементов конструкционного материала и образованием структуры, состоящей из чистого железа с включенными в него остаточными фазами углерода. Контактируемые участки покрываются достаточно устойчивыми полимерными и полиэфирными структурами, создавая эффект прочной «масляной шубы», способной исключить непосредственный контакт трущихся соединений между собой. Это позволяет существенно снизить потери на трение и интенсивность изнашивания в подвижных соединениях, в том числе при пуске, разгоне, режимах перегрузок и т. д.

Fenom обеспечивает реальный эффект при концентрации всего 3% от объема моторного масла, в то время как многие другие препараты подобного назначения вводятся в пропорции до 25%, что может нарушить сбалансированный состав масла. Препарат можно заливать в двигатель, коробку передач, задний мост и т. д. в любой момент и при любом пробеге автомобиля. Количество препарата для каждого конкретного агрегата указано в инструкции.

Обработку двигателя гораздо лучше приурочить к смене моторного масла. При этом рекомендуется использовать пятиминутную промывку двигателя с Fenom. Препарат в составе промывки не только обеспечивает защиту двигателя, но и повышает энергетику очистителя, усиливая его моющие свойства. По данным профессиональных аналитиков, комплекс ное применение Fenom на всех этапах производства и экс плуатации позволяет увеличить ресурс механизма в цело в 3—6 раз, на этапе эксплуатации — от 2 до 5 раз.

Следует иметь в виду, что применение в смазочны материалах галогенных соединений способствует обрг зованию кислот, которые повышают кислотное числ базового смазочного материала, а следовательно, и ег коррозионную активность. Все это требует строгого ее блюдения инструкций по применению, не допусках щих превышения рекомендуемых расчетных конце* траций, порядка и периодичности применения таки препаратов.

Немаловажная проблема — наличие в кондиционера металлов хлор- и фторсодержащих компонентов, приме нение которых в странах Западной Европы и США огр* ничено по экологическим требованиям.

Назначение и состав наиболее известных кондицис неров представлены в табл. 9

2017-11-01

2017-11-01 1207

1207