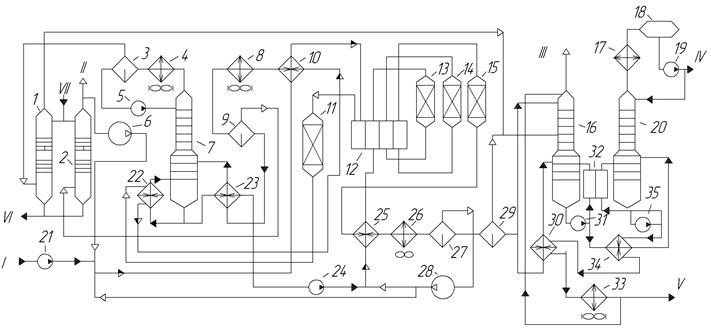

Принципиальная технологическая схема

Установка состоит из трех блоков (рис. 60): гидроочистки сырья, платформинга гидроочищенного сырья и стабилизации продуктов.

Рис. 60. Принципиальная технологическая схема установки

каталитического риформинга:

1, 2, 7, 16, 20 – колонны; 3, 9, 27, 29 – сепараторы; 4, 8, 17, 26, 33 – холодильники;

5, 19, 21, 24, 31, 35 – насосы; 6, 28 – компрессоры; 10, 23, 25, 30, 34 – теплообменники;

11, 13 – 15 – реакторы; 12, 32 – печи; 18 – емкости; 22 – кипятильник.

I – сырье, II – избыточный водородсодержащий газ, III –сухой углеводородный газ,

IV – стабильная «головка», V – стабильный высокооктановый бензин, VI – раствор

моноэтаноламина (15 %), VII – свежий раствор моноэтаноламина (15 %)

Кроме того, если на установке получают индивидуальные углеводороды, то она включает и блок выделения.

Исходное сырье (низкооктановые бензиновые фракции) подается насосом 21 на смешивание с циркулирующим водородосодержащим газом (ВСГ) гидроочистки и избыточным водородсодержащим газом риформинга. Полученная газо-сырьевая смесь после нагрева в теплообменнике 10 и печи 12 поступает в реактор гидроочистки 11, заполненный алюмокобальтмолибденовым катализатором. Далее смесь отдает свое тепло в кипятильнике 22, теплообменнике 10, холодильнике 8 и направляют в сепаратор высокого давления гидроочистки 9, где гидрогенизат отделяется от отработанного ВСГ. Его отмывают от сероводорода в колонне 2 водным раствором МЭА с концентрацией 15 %.

После этого большая часть газа возвращается циркуляционным компрессором 6 на сме-

шивание с сырьем, а меньшая часть – избыточный ВСГ – выводится с установки.

Жидкая фаза, отделяемая в сепараторе 9, содержит растворенные сероводород, углеводородный газ и воду, поэтому подвергается нагреву в теплообменнике 23 и отпарке в колонне 7 за счет теплоты потока из реактора 11, подводимого в кипятильник 22. Из куба этой колонны стабильный гидрогенизат проходит теплообменник 23 и насосом 24 направляют на смешивание с ВСГ в объемных соотношениях 1:1500, 1:2000. Далее смесь нагревают в теплообменнике 25 и во второй секции печи 12, а затем последовательно проходит реактор 13, третью секцию печи 12, реактор 14, четвертую секцию печи 12 и реактор 15.

Продукт риформинга из реактора 15 охлаждают в теплообменнике 25, аппарате воздушного охлаждения (АВО) 26 и направляют в сепаратор высокого давления 27, где из него отделяются ВСГ. Газ поступает в компрессор 28. Большая его часть возвращается на смешивание с гидрогенизатом, а остальное количество направляется в блок гидроочистки. Жидкий продукт из сепаратора 27 попадает в сепаратор низкого давления 29, где из него выделяют растворенный углеводородный газ. Окончательно риформат стабилизируется в колоннах 16 и 20. Углеводородный газ гидроочистки и риформинга из сепараторов 3 и 29 смешивают и подают во фракционирующий абсорбер 16.

Нестабильный бензин из сепаратора 29 двумя потоками поступает в абсорбер 16:

часть холодного бензина подается на верх абсорбера, другая часть нагревается в теплообменнике 30 и подается в низ абсорбера. С верха абсорбера 16 отводится сухой углеводородный газ, с низа – бензин в колонну стабилизации 20 после предварительного нагрева в теплообменнике 34 за счет стабильного бензина. С верха колонны 20 с установки отводится «головка» стабилизации, с низа колонны 20 через теплообменники 30, 34 и холодильник 33 – стабильный бензин. Нагрев колонн 16 и 20 осуществляется методом горячей струи через двухкамерную печь 32.

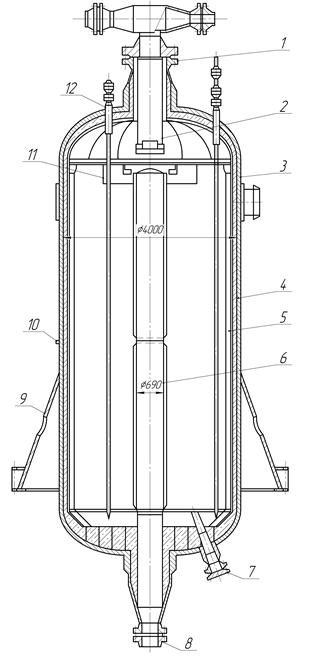

Основным оборудованием являются реакторы. Они представляют собой цилиндрический вертикальный сосуд с эллиптическими или полушаровыми днищами. Внутренний диаметр колеблется от 2600 мм до 4500 мм. Высота слоя катализатора обычно составляет 1 – 3 диаметра. Они работают под давлением до 5 МПа и температуре до 550 ºС. Реакторы изготавливаются в двух вариантах:

1. С корпусом, теплоизолированным изнутри слоем торкрет-бетоном (жаропрочным бетоном, нанесенным методом напыления).

2. С «горячим» корпусом – изнутри не футеруется.

Кроме того, по способу распределения и движения сырья реакторы разделяют на аксиальные (осевые) и радиальные.

В первом случае газо-сырьевая смесь проходит через слой катализатора вдоль оси реактора сверху вниз. Благодаря этому исключается возможность вибрации слоя катализатора, особенно в моменты пуска и остановок и связанное с этим усиленное истирание катализатора. Во втором случае сырье движется радиально от краев реактора к центру.

На рис. 61 приведена конструкция реактора аксиального типа с «холодным» корпусом. Корпус реактора изготовлен из стали марки 16ГС, 22К или 09Г2ДТ и покрыт изнутри торкрет-бетонной футеровкой для защиты от высоких температур и контакта с водородом. В этих условиях может протекать водородная коррозия, которая заключается в диффузии водорода в толщу металла и взаимодействии его с углеродом, содержащимся в стали. При этом образуется метан, и сталь теряет свою прочность.

Для уменьшения водородной коррозии необходимо использовать стали с минимальным содержанием углерода, а также ограничивать температуру нагрева стенки реактора. Качество футеровки должно быть высоким во избежание появления на ней тре-

щин в процессе эксплуатации (особенно уязвимы в этом отношении верхние участки ре актора в области штуцеров). Герметичность футеровки может нарушиться также из-за резких изменений температуры. Все внутренние устройства реактора выполнены из высоколегированной стали 08Х18Н10Т.

Сырье (парогазовая смесь) подается в реактор через верхний штуцер с помощью распределителя и проходит через слой фарфоровых шариков диаметром 20 мм, а также

-

| Рис. 61. Реактор риформинга аксиального типа с «холодным» корпусом: 1 – днище; 2 – корпус; 3, 16 – термопары; 4 – опорное кольцо; 5 – шамотный порошок; 6 – люк для выгрузки катализатора; 7 – люк-лаз; 8 – эжекция газов, 9 – опорная решетка; 10 – 12, 14 – шарики; 13 – катализатор; 15 – футеровка; 17, 19 – ввод и вывод парогазовой смеси; 18 – распределитель парогазовой смеси слой таблетированного алюмоплатинового катализатора высотой до 4 м. Катализатор удерживается на перфорированной опорной решетке, поверх которой для равномерного приема сырья насыпаны три слоя фарфоровых шариков диаметром 20, 13 и 6 мм. Продукты реакции выводятся из реактора по парогазовому трубопроводу (стояку) через верхний штуцер диаметром 300 мм. На нижнем днище реактора имеется люк-лаз диаметром 500 мм для ремонта и два люка диаметром 100 мм, через которые эжектируют газы перед началом процесса регенерации и в случае необхо- димости проведения ремонтных работ. |

Для защиты застойных зон реактора от высоких температур и водорода все свободные пространства люков и штуцеров заполнены шамотной мастикой.

При наличии внутренней футеровки, которая защищает стенки реактора от высоких температур, для изготовления корпуса используют углеродистую сталь. Во втором

случае применяют сталь 12ХМ или биметалл (сталь 12ХМ + 08Х18Н10Т).

Реакторный блок состоит из четырех реакторов, в том числе одного реактора для гидроочистки исходного сырья и трех – для риформинга. Количество катализатора, загружаемого в реакторы риформинга, возрастает от первого к третьему. Это объясняется тем, что реакции риформинга наиболее интенсивно протекают в первом реакторе, а затем, по мере приближения к состоянию равновесия, с меньшей скоростью.

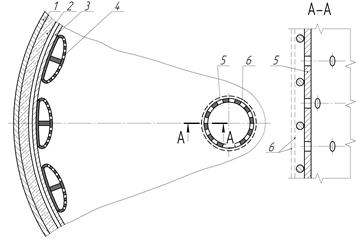

На рис. 62 и 63 изображен реактор радиального типа для установки производительностью 1 млн. т в год.

| Рис. 62. Реактор риформинга радиального типа: 1 – штуцер, 2 – распределитель сырья, 3 – корпус, 4 – стакан защитный, 5 – короба, 6 – сборник продуктов реакции, 7 – штуцер выгрузки катализатора, 8 – штуцер вывода продуктов, 9 – опора, 10 – муфта для термопар, 11 – цилиндрический стакан  Рис. 63. Поперечное сечение реактора риформинга радиального типа: 1 – корпус, 2 – торкрет-бетон, 3 – стакан, 4 – короб, 5 – сборник, 6 – сетка Рис. 63. Поперечное сечение реактора риформинга радиального типа: 1 – корпус, 2 – торкрет-бетон, 3 – стакан, 4 – короб, 5 – сборник, 6 – сетка |

Он имеет внутренний диаметр корпуса 4500 мм. Реактор имеет эллиптические днища и изнутри изолирован слоем торкрет-бетона толщиной 100 мм. Кроме того, бетонное покрытие защищено от контакта с сырьем стаканом, в котором размещены внутренние устройства и катализатор. По периферии реактора размещается 60 вертикальных коробов. Стенки коробов, обращенные к катализатору, перфорированные и покрыты слоем мелкой плетеной сетки.

По центру реактора установлена вертикальная перфорированная труба. На трубе снаружи укреплен слой крупной и мелкой сетки, предупреждающий унос катализатора. В последнее время взамен малонадежных плетеных сеток начали использовать трубы, снабженные специальными щелевыми ситами.

Сырье вводиться сверху реактора через распределитель, далее поступает в перфорированные коробы, а затем, пройдя в радиальном направлении через слой катализатора, собирается в вертикальной трубе и выводится через штуцер снизу аппарата.

В верхней части слоя катализатора под тарелкой имеется цилиндрический стакан, который при оседании слоя катализатора во время эксплуатации аппарата остается погруженным в слой и предотвращает проход среды над слоем катализатора. Для выгрузки катализатора при его смене на нижнем днище предусмотрен наклонный штуцер. Для контроля температуры имеются три многозонные термопары. Для внутреннего осмотра, монтажа внутренних устройств и загрузки катализатора служит верхний штуцер диаметром 800 мм.

Реакторы с радиальным движением являются наиболее прогрессивными. Они обеспечивают более равномерное распределение сырья по слою катализатора, а также имеют меньшее гидравлическое сопротивление. Очень важно, что это сопротивление в процессе эксплуатации катализатора практически не возрастает. Однако они несколько сложнее по своей конструкции и их невозможно использовать для переработки исходно-

го сырья, находящегося в двухфазном состоянии (газ-жидкость).

В настоящее время на установках каталитического риформинга проводится модерниза ция существующих реакторов с переводом аксиального вида движения сырья на радиальный.

2014-01-25

2014-01-25 1076

1076