К основному оборудованию установки замедленного коксования относятся коксовые камеры, трубчатые печи и ректификационная колонна.

Коксовые камеры. Они являются основными реакционными агрегатами и работают периодически при циклическом изменении температуры до 500 0С. Рабочий цикл длится около 48 ч и включает стадии реакции, пропаривания, охлаждения, выгрузки кокса и разогрева. Число и размер камер зависят от производительности установки, качества сырья и давления в камере. Повышение давления способствует увеличению выхода кокса и газа, позволяет повысить скорость загрузки жидкого сырья и использовать избыточное давление в системе для подачи газа на газовый блок.

Коксовая камера (рис. 66) представляет собой пустотелый аппарат диаметром 3000 – 7000 мм и высотой 22 – 30 м с полушаровым и коническим днищами. В верху камера снабжена горловиной 4 для ввода гидрорезака. К обечайке этой горловины приварены штуцеры для вывода нефтяных паров в ректификационную колонну при коксовании и подачи этих паров из соседней камеры при разогреве. Внизу имеется люк 1 для выгрузки кокса. В верхней части корпуса установлены четыре штуцера 3 для форсунок для разбрызгивания антипенной присадки, предотвращающей образование и выброс пены. Корпус камеры изготовлен из биметалла 12ХМ + 08Х13 или 16ГС + 08Х13 и монометаллические из стали 12Х18Н10Т. Снаружи камера покрыта слоем теплоизоляции толщиной 250 мм.

Камера установлена на постаменте высотой 20 м. На этом же постаменте смонтированы металлоконструкции 7 с оборудованием для гидравлического разрушения и выгрузки кокса. Это оборудование включает системы вращения и вертикального перемещения гидроинструмента.

Гидрорезак 5, снабженный соплами для бурения и резки, прикреплен к полой штанге 12 квадратного сечения, подвешенной через вертлюг 13 к блоку 14 талевой системой. Последняя обеспечивает вертикальное перемещение гидрорезака. Снизу по стояку 9 и шлангу 10 через вертлюг и штангу к гидрорезаку подается вода под давлением 16– 25 МПа. Штанга приводится во вращение через ротор 6. Для предотвращения раскачивания штанги вертлюг снабжен вертикальными направляющими 11. Благодаря этому штанга имеет две опоры – ротор и вертлюг. Ротор и талевая лебедка 8 должны обеспечивать плавное изменение скорости вращательного и поступательного движения. Это достигается применением гидропривода.

При удалении кокса камеру открывают, гидравлически разбуривают начальную

центральную скважину и затем высокоскоростными струями воды выполняют резку

кокса, который выгружают через нижний люк. Кокс в последующем подается на дробление, грохочение и складирование. Конструкция опорного узла коксовой камеры должна обеспечивать работу при циклическом изменении температуры корпуса.

В стадии реакции камера заполняется на ¾ высоты сырьем, нагретым до

460 – 510 оС. Уровень заполнения контролируют радиационным уровнемером. Рабочее давление 0,4 – 0,6 МПа. В конце стадии реакции для уменьшения количества летучих примесей в коксе в ряде случаев предусматривается циркуляция через камеру теплоно-

| Рис. 66. Схема коксовой камеры: 1 – люк для выгрузки кокса, 2 – коксовая камера, 3 – штуцеры для ввода антипенной добавки, 4 – горловина, 5 – гидрорезак, 6 – ротор, 7 – металлоконструкции, 8 – лебедка, 9 – стояк, 10 – шланг высокого давления, 11 – направляющие для вертлюга, 12 –штанга, 13 – вертлюг, 14 – блок талевой системы __________________________________________  Рис. 67. Универсальный гидрорезак ГРУ-2: 1 – горловина. 2 – крышка, 3 – цилиндрическая часть ствола, 4 – золотник, 5 – распределитель, 6 – коническая часть ствола, 7, 8 – успокоители, 9 – переходные сопла, 10 – режущие сопла, 11 – корпус гидродолота, 12 – бурильные сопла Рис. 67. Универсальный гидрорезак ГРУ-2: 1 – горловина. 2 – крышка, 3 – цилиндрическая часть ствола, 4 – золотник, 5 – распределитель, 6 – коническая часть ствола, 7, 8 – успокоители, 9 – переходные сопла, 10 – режущие сопла, 11 – корпус гидродолота, 12 – бурильные сопла |

сителя, в качестве которого служит нагретый в отдельной печи до 530 оС газойль. После завершения коксования удаляют нефтяные пары и охлаждают камеру водяным паром, затем водой.

На рис. 67 изображен универсальный гидрорезак ГР-2, в котором образуются вы-

соконапорные компактные водяные струи, с помощью которых проводятся операции бурения центрального ствола и гидравлической отбойки (выгрузки) кокса.

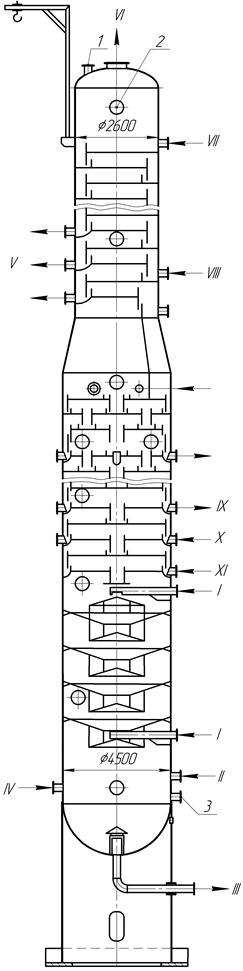

Ректификационная колонна. Она предназначена дляразделения продуктов коксования, поступающих из коксовых камер, на отдельные фракции: газ, бензин, легкий и тяжелый газойли. Кроме того, в колонне проводят нагрев исходного сырья и его разбавление газойлевыми фракциями путем непосредственного контакта с горячими парообразными парами, выходящими из коксовых камер.

Одна из конструкций колонн представлена на рис. 68.

Она представляет собой сварной цилиндрический аппарат переменного сечения с коническим переходом. Диаметр корпуса в нижней части составляет 4500 мм, а в верхней – 2600 мм. Широкая часть корпуса биметаллическая (сталь 16ГС и 08Х13), переходная и узкая части – стали 16ГС. Толщина стенки корпуса в верхней части 20 мм, в нижней 32 мм. Толщина верхнего эллиптического днища составляет 20 мм, нижнего полушарового – 26 мм.

Внутри колонны имеется 37 тарелок. Четыре каскадные, на которых первичное сырье контактирует с парами, выходящими из коксовых камер, расположены в нижней части колонны. Над верхней каскадной тарелкой установлен распределитель для равномерного распределения сырья. Предусмотрен также ввод сырья под нижнюю каскадную тарелку.

Над каскадными тарелками в широкой части колонны расположены 13 тарелок с S-образными элементами, из них нижние девять тарелок двухпоточные, остальные – однопоточные. В узкой части колонны расположены 20 прямоточных одно-поточных клапанных тарелок. Они обеспечивают работу колонны в сравнительно широком диапазоне изменения нагрузок по пару и жидкости. Однако их недостаток состоит в возможности засорения и закоксовывания.

Рис. 68. Ректификационная колонна

Рис. 68. Ректификационная колонна

установки замедленного коксования:

1 – штуцер для предохранительного клапана, 2 – люк,

3 – штуцер для регулятора уровня.

I – сырье, II – пары из коксовых камер, III – остаток,

IV – пусковой газойль, V – легкий газойль, VI – пары,

VII – орошение, VIII – пары легкого газойля, IX – верхнее

циркуляционное орошение, X – фракция тяжелого газойля,

XI – пары тяжелого газойля

2014-01-25

2014-01-25 1870

1870